Изобретение относится к ядерной технике, в частности к конструкции тепловыделяющих элементов ядерного энергетического реактора.

Известен тепловыделяющий элемент (твэл) по патенту РФ №2082574 C1, G21С 3/00, 6 В23К 11/02, содержащий трубчатую оболочку и вваренную в нее с заглублением заглушку, в зоне сварки оболочки которой создана область с измененной структурой металла.

Сварное соединение известного твэла обладает недостаточными конструкционной прочностью и коррозионной стойкостью, обусловленными конфигурацией и соотношением размеров созданной области с измененной структурой металла. Недостатками данного тепловыделяющего элемента являются также ступенчатый переход от заглушки к оболочке, ухудшающий эксплуатационные гидравлические характеристики твэла и снижающий его технологичность при сборке в кассету, так как объема наружного грата недостаточно для формирования плавного сопряжения наружных поверхностей этих деталей.

Наиболее близким по технической сущности и достигаемому результату является тепловыделяющий элемент по патенту РФ №2127457, 6 G21С 3/10, 21/00, 21/02, В23К 11/02, 15/00, содержащий оболочку и вваренную в нее с заглублением заглушку, с образованием большого объема внутреннего грата, располагающегося в зоне с максимальными структурными изменениями и с максимальным уровнем остаточных послесварочных напряжений в сварном соединении, снижающих его конструкционную прочность и коррозионную стойкость. В то же время объем наружного грата недостаточен для формирования плавного сопряжения наружной поверхности оболочки с заглушкой и для устранения или хотя бы уменьшения протяженности наружных складок, распространяющихся под оболочку и ухудшающих эксплуатационные характеристики соединения. Ступенчатый переход от заглушки к оболочке также ухудшает эксплуатационные гидравлические характеристики твэла и снижает его технологичность при сборке в кассету.

Технической задачей изобретения является повышение конструкционной прочности, коррозионной стойкости сварного соединения, улучшение гидравлических характеристик твэла и повышение его технологичности.

Решение технической задачи достигается тем, что в известном тепловыделяющем элементе ядерного реактора, содержащем оболочку, заполненную ядерным топливом, заглушки, соединенные с торцами оболочки сварными швами, по крайней мере, один из которых выполнен контактно-стыковой сваркой с заглублением заглушки в стенку оболочки, в которых находятся зоны с измененной структурой, согласно формуле изобретения, большая часть объема, выдавленного из стыка металла-грата, в котором находится зона с максимальными структурными изменениями, располагается со стороны наружной части сварного соединения, а с внутренней его части оболочка, по крайней мере, участками своей внутренней поверхности опирается на поверхность заглушки, образовавшуюся в процессе ее перемещения, при этом зона с измененной структурой в оболочке находится между торцом заглушки и сварным швом, а наружный грат образует плавный переход от наружного диаметра оболочки к хвостовику заглушки, например в виде конической поверхности.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как:

- формирование сварного соединения, в котором выдавленный из стыка металл-грат расположен в основном снаружи, уменьшает протяженность наружных складок, способствует образованию плавных переходов от оболочки к заглушке, что улучшает условия эксплуатации твэлов, уменьшает риск развития щелевой коррозии и повышает технологичность твэла на сборочных операциях;

- расположение зоны с максимальными структурными изменениями в наружной части сварного соединения, повышает его конструкционную прочность и коррозионную стойкость к агрессивным по отношению к материалу оболочки продуктам деления ядерного топлива из-за уменьшения остаточных послесварочных напряжений;

- повышению конструкционной прочности сварного соединения способствует также хотя бы частичное опирание внутреннего диаметра оболочки на участке между торцом заглушки и сварным швом в зоне сварного соединения на наружную поверхность вдавленной в нее заглушки и расположение торца оболочки вне зоны структурных изменений в оболочке, особенно если между этими поверхностями по границам отдельных зерен существуют участки соединения диффузионного характера;

- повышение гидравлических характеристик и технологичности твэла достигается за счет наличия плавного перехода от наружного диаметра оболочки к хвостовику заглушки, например в виде конической поверхности путем формирования наружного грата.

Предлагаемые технические решения поясняются чертежами.

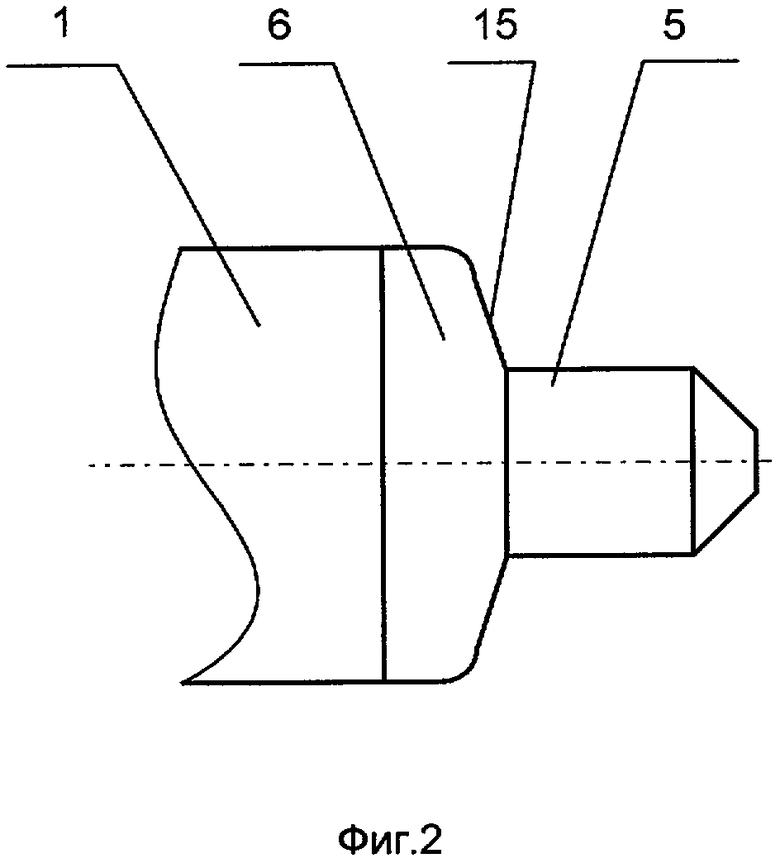

На фиг.1 представлен предлагаемый тепловыделяющий элемент.

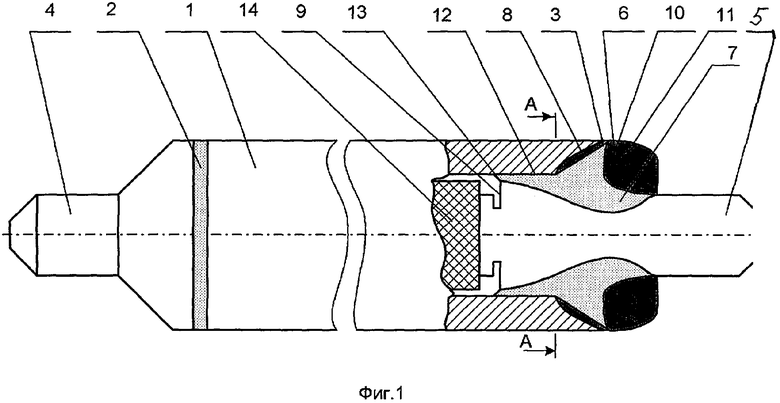

На фиг.2 показан вариант формы наружной поверхности сварного соединения с плавным переходом от оболочки к заглушке.

Предлагаемый тепловыделяющий элемент состоит из оболочки 1, к торцам которой сварными швами 2 и 3 присоединены заглушки 4 и 5. По крайней мере, одна из заглушек 5, вварена с заглублением в оболочку на глубину, превышающую толщину стенки оболочки. При этом большая часть объема, выдавленного из стыка металла-грата 6, находится снаружи сварного соединения. Зона с измененной структурой 7 находится преимущественно в заглушке. В оболочке такая зона 8 располагается в виде узкой полоски, прилегающей к сварному шву 3, и не достигает сечения (А-А), проходящего по торцу 9 заглушки, которое в этом случае воспринимает основную нагрузку. Величина зон с измененной структурой в заглушке и оболочке может меняться в зависимости от режимов сварки, но всегда зона с максимальными структурными изменениями 10 находится в наружной части сварного соединения. Наружные складки 11 либо отсутствуют совсем, либо плотно зажаты, имеют минимальную длину и находятся в наружном грате вне сварного шва, не уменьшая его протяженность. Внутренняя складка, характерная для такого типа соединений, как таковая практически отсутствует. В этом месте в результате вдавливания заглушки в оболочку с формированием грата преимущественно снаружи соединения между ними образовано посадочное место 12, таким образом, оболочка фактически полностью, или, по крайней мере, участками опирается на этот участок заглушки. Во время сварки оболочка на этом участке нагревается ниже температур структурно-фазовых превращений. Взаимодействие относительно холодной внутренней поверхности оболочки с нагретой до гораздо более высоких температур поверхностью заглушки в условиях сжатия этих поверхностей электродом приводит к образованию между ними участков с полным прилеганием этих поверхностей к друг другу, с началом образования в некоторых местах между ними соединения диффузионного характера (на фиг. не показано). При этом следует отметить, что оболочка на этом участке практически не имеет структурных изменений, либо они настолько минимальны, что в явном виде не выражены и не оказывают влияния на свойства соединения. Внутренний грат 13 имеет минимальный объем, он удален от сварного шва и не оказывает влияния на характеристики сварного соединения или отсутствует совсем, что повышает служебные характеристики сварного соединения. На заглушку 5, торец которой 9 расположен вне зоны структурных изменений в оболочке, опирается топливный столб 14, оказывающий на сварной шов тепловые и механические нагрузки. Но так как между сварным швом и топливным столбом оболочка фактически опирается на заглушку, то прямое воздействие топливного столба на сварное соединение отсутствует, а работает в основном сечение оболочки по срезу торца заглушки, что способствует повышению конструкционной прочности сварного соединения.

Предлагаемый тепловыделяющий элемент работает следующим образом.

Основным показателем работоспособности твэла является герметичность его оболочки 1. Герметичность в значительной степени определяется целостностью сварных швов 2 и 3, которая может быть нарушена под воздействием механических и коррозионных факторов. Эти факторы воздействуют на сварное соединение как снаружи, так и со стороны внутренней поверхности оболочки твэла. Растягивающие и радиальные усилия, действующие на сварное соединение, приводят к возникновению максимальных напряжений в наиболее опасном сечении сварного соединения, находящегося на стыке внутренней поверхности оболочки с заглушкой. Наличие высокого уровня растягивающих напряжений в этом сечении является опасным не только с точки зрения его механической прочности, но и возможности коррозионного поражения таких участков еще до достижения напряжений в оболочке предельных прочностных значений. Так как основная часть зон с измененной структурой 7, 8, и, соответственно, максимальные структурные изменения находятся вне наиболее опасного сечения (А-А) сварного соединения, то величина остаточных напряжений в этой части сварного соединения снижается. Одновременно с этим повышается общая коррозионная стойкость наружной поверхности оболочки, сохраняющей свою исходную структуру на всем протяжении сварного соединения и практически на всю свою толщину. Большая часть грата 6 находится снаружи твэла и способствует уменьшению протяженности наружной складки 11 и нераспространению ее под поверхность оболочки. Таким образом, она практически не оказывает какого-либо воздействия на работоспособность сварного соединения. Формирующийся при этом грат 6 образует плавное сопряжение между оболочкой и заглушкой. В зависимости от конструкции используемого при сварке электрода, технологии сварки наружная поверхность грата 6 может иметь скругленную или коническую форму 15, что снижает гидравлическое сопротивление твэла теплоносителю, уменьшает вибрационную нагрузку на твэл и облегчает сборку твэлов в кассету тепловыделяющей сборки. Оболочка внутренней поверхностью, расположенной между торцом заглушки и сварным швом, фактически опираясь на тело заглушки, также разгружает наиболее опасное сечение сварного соединения, увеличивая запас его эксплуатационной надежности. Внутренний грат 13 находится на удалении от зоны с измененной структурой в оболочке или отсутствует совсем и не оказывает влияния на работоспособность сварного соединения. Все это приводит к повышению стойкости сварного соединения к воздействию агрессивных по отношению к цирконию продуктов деления ядерного топлива и в целом увеличивает работоспособность твэла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2310930C2 |

| ТВЭЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082574C1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293636C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

Изобретение относится к ядерной технике, а именно к конструкции тепловыделяющих элементов ядерного энергетического реактора. Тепловыделяющий элемент ядерного реактора содержит оболочку, заглушки. Оболочка заполнена ядерным топливом. Заглушки соединены с торцами оболочки сварными швами. Один из швов выполнен контактно-стыковой сваркой с заглублением заглушки в стенку оболочки и получением зоны с измененной структурой в заглушке и оболочке, в котором большая часть объема, выдавленного из стыка металла-грата, в котором находится зона с максимальными структурными изменениями, располагается со стороны наружной части сварного соединения с образованием плавного сопряжения между оболочкой и заглушкой. С внутренней части сварного соединения оболочка участками внутренней поверхности опирается на поверхность заглушки, образовавшуюся в процессе ее перемещения. Зона с измененной структурой в оболочке находится между торцом заглушки и сварным швом. Изобретение позволяет повысить конструкционную прочность, коррозионную стойкость сварного соединения и улучшить гидравлические характеристики тепловыделяющего элемента ядерного реактора. 3 з.п. ф-лы, 2 ил.

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| US 4865804 A, 12.09.1989 | |||

| DE 3244651 A1, 14.07.1983. | |||

Авторы

Даты

2007-07-10—Публикация

2005-09-27—Подача