рсщиальных усилий сжатия от грата и осевых усилий для извлечения опра ки цилиндром из сварного соединения.

При сварке деталей по конусной поверхности грат вращающейся детали перемещается вовнутрь и в осевом направлении в сторону, противополож,ную от шпинделя, при этом грат увлекает во вращение оправку вокруг оси и перемещается относительно нее в осевом направлении. Вследствие того что оправка в осевом направлении ог- раничена буртами оси, грат интенсивно истирает при высоких температурах наружную поверхность оправки и, кроме того, оправка при значительных осевых усилиях передает трение на торцовую поверхность бурта оси, следовательно крутящим моментом нагружается ось и цилиИдр извлечения оправки.

Цель изобретения - повышение надежности и долговечности конструкции путем исключения трения между формирующим устройством и гратом.

Поставленная цель достигается тем что вал выполнен ступенчатым, подпружинен относительно шпинделя и установлен с возможностью осевого перемещения относительно штока привода рсевого перемещения вала.

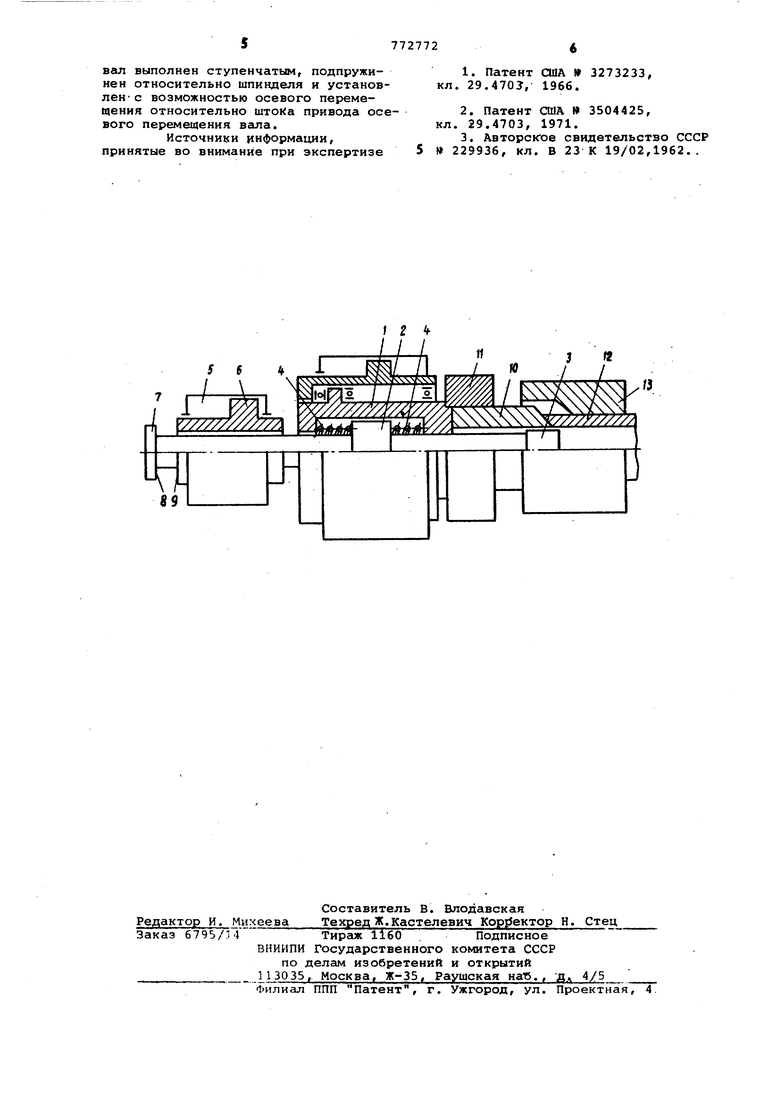

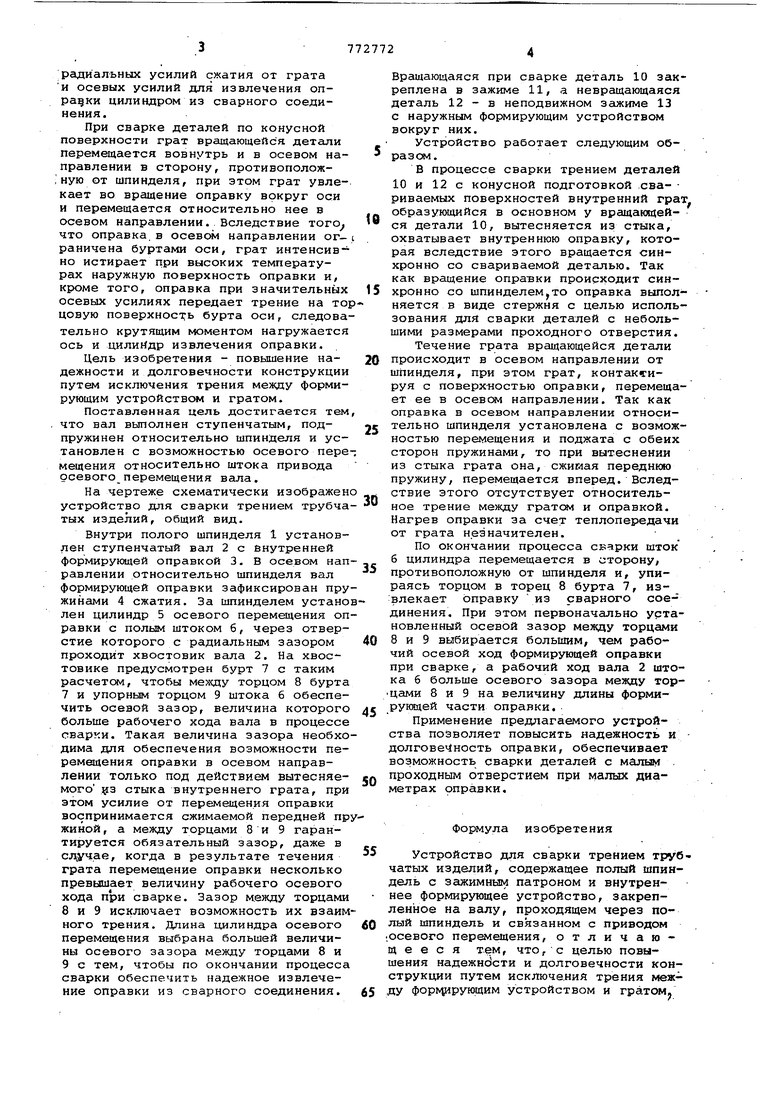

На чертеже схематически изображен устройство для сварки трением трубчатых изделий, общий вид.

Внутри полого шпинделя 1 установлен ступенчатый вал 2 с внутренней формирующей оправкой 3. В осевом направлении относительно шпинделя вал формирующей оправки зафиксирован пружинами 4 сжатия. За шпинделем устано лен цилиндр 5 осевого перемещения оправки с штоком 6, через отверстие которого с радиальным зазором проходит хвостовик вала 2. На хвостовике предусмотрен бурт 7 с таким расчетом, чтобы мехсду торцом 8 бурта

7и упорным торцом 9 штока 6 обеспечить осевой зазор, величина которого больше рабочего хода вала в процессе сварки. Такая величина зазора необходима для обеспечения возможности перемещения оправки в осевом направлении только под действием вытесняемого 93 стыка внутреннего грата, при этом усилие от перемещения оправки воспринимается сжимаемой передней пр жиной, а между торцами 8 и 9 гарантируется обязательный зазор, даже в сдучае, когда в результате течения грата перемещение оправки несколько превышает величину рабочего осевого хода при сварке. Зазор между торцами

8и 9 исключает возможность их взаимного трения. Длина цилиндра осевого перемещения выбрана большей величины осевого зазора между торцами 8 и

9с тем, чтобы по окончании процесса сварки обеспечить надежное извлечение оправки из сварного соединения.

Вращающаяся при сварке деталь 10 закреплена в зажиме 11, а невращающаяся деталь 12 - в неподвижном зажиме 13 с наружным формирующим устройством вокруг них.

Устройство работает следующим образом.

В процессе сварки трением деталей 10 и 12 с конусной подготовкой -сва- риваемых поверхностей внутренний гра образующийся в основном у вращающейся детали 10, вытесняется из стыка, охватывает внутреннюю оправку, которая вследствие этого вращается синхронно со свариваемой деталью. Так как вращение оправки происходит синхронно со шпинделем то оправка выполняется в виде стержня с целью использования для сварки деталей с небольшими размерами проходного отверстия.

Течение грата вращающейся детали происходит в осевом направлении от шпинделя, при этом грат, контактируя с поверх-ностью оправки, перемещает ее в осевом направлении. Так как оправка в осевом направлении относительно шпинделя установлена с возможностью перемещения и поджата с обеих сторон пружинами, то при вытеснении из стыка грата она, сжимая переднкио пружину, перемещается вперед. Вследствие этого отсутствует относительное трение между гратом и оправкой. Нагрев оправки за счет теплопередачи от грата незначителен.

По окончании процесса сварки шток б цилиндра перемещается в сторону, противоположную от шпинделя и, упираясь торцом в торец 8 бурта 7, из влекает оправку из сварного соединения. При этом первоначально установленный осевой зазор между торцами 8 и 9 выбирается большим, чем рабочий осевой ход формирующей оправки при сварке, а рабочий ход вала 2 штока б больше осевого зазора между торцами 8 и 9 на величину длины формирукядей части оправки.

Применение предлагаемого устройства позволяет повысить надежность и долгове ность оправки, обеспечивает возможность сварки деталей с малым проходным отверстием при малых диаметрах оправки.

Формула изобретения

Устройство для сварки трением трубчатых изделий, содержащее полый шпиндель с зажимным патроном и внутреннее формирующее устройство, закрепленное на валу, проходящем через полый шпиндель и связанном с приводом ..осевого перемещения, отличающееся тем, что, с целью повышения надежнбсти и долговечности конструкции путем исключения трения между форц 1рукицим устройством и гратоМу

вгш выполнен ступенчатым, подпружинен относительно шпинделя и установлен с возможностью осевого перемещения относительно штока привода осевого перемещения вала.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3273233, кл. 29,470J, 1966.

2.Патент США 3504425, кл. 29.4703, 1971.

3.Авторское свидетельство СССР 229936, кл. В 23 К 19/02,1962..

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| Устройство для удаления внутреннего грата после сварки давлением | 1977 |

|

SU648363A1 |

| Устройство для удаления внутреннего грата | 1980 |

|

SU927459A1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Способ удаления внутреннего кольцевого грата, образовавшегося при сварке трением бурильной трубы с замком, и инструмент для его осуществления | 2023 |

|

RU2820230C1 |

5 6

Авторы

Даты

1980-10-23—Публикация

1979-04-16—Подача