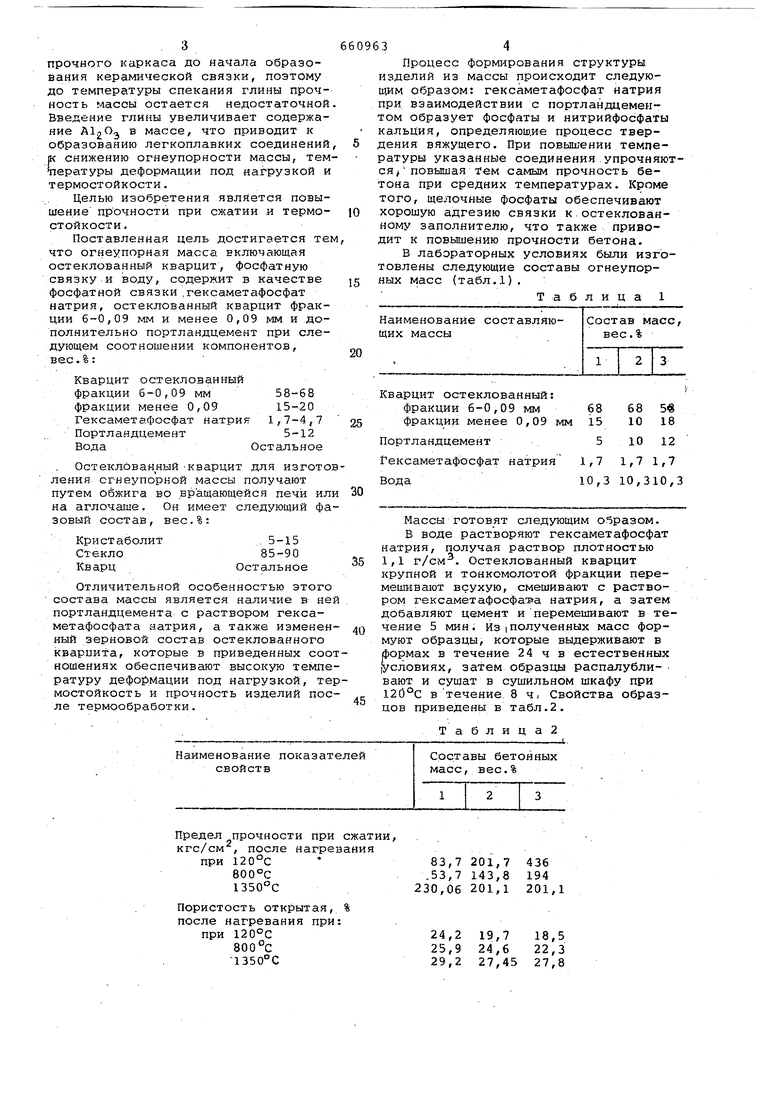

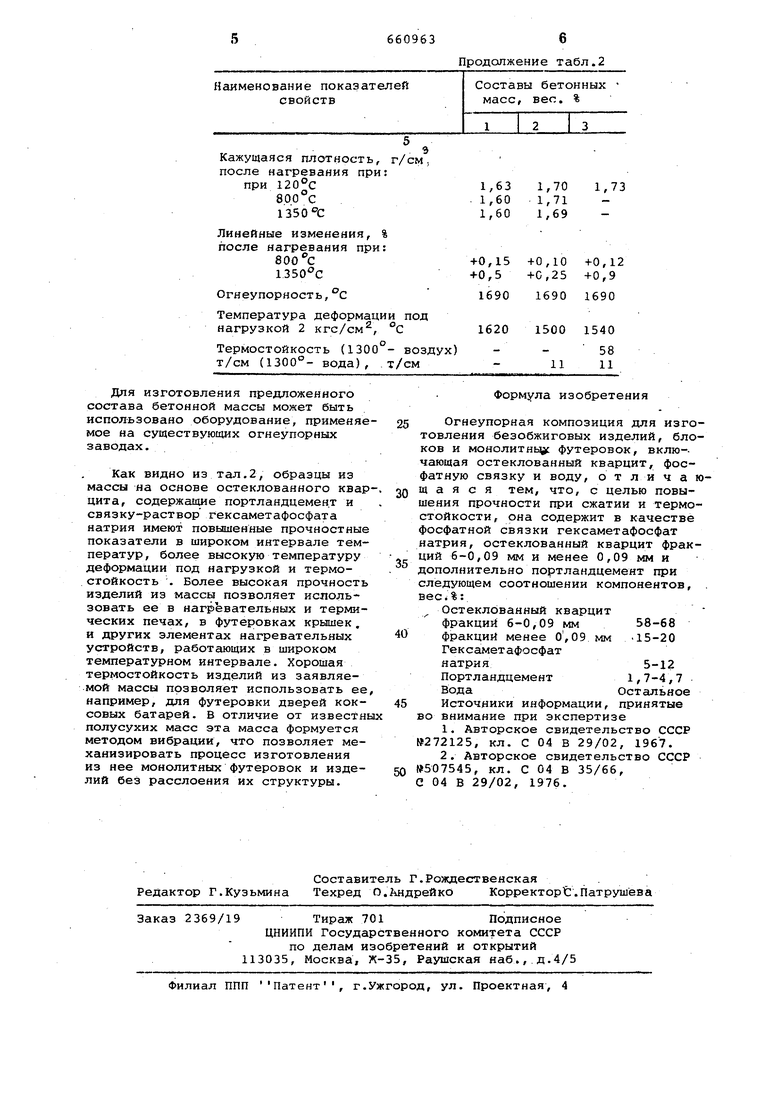

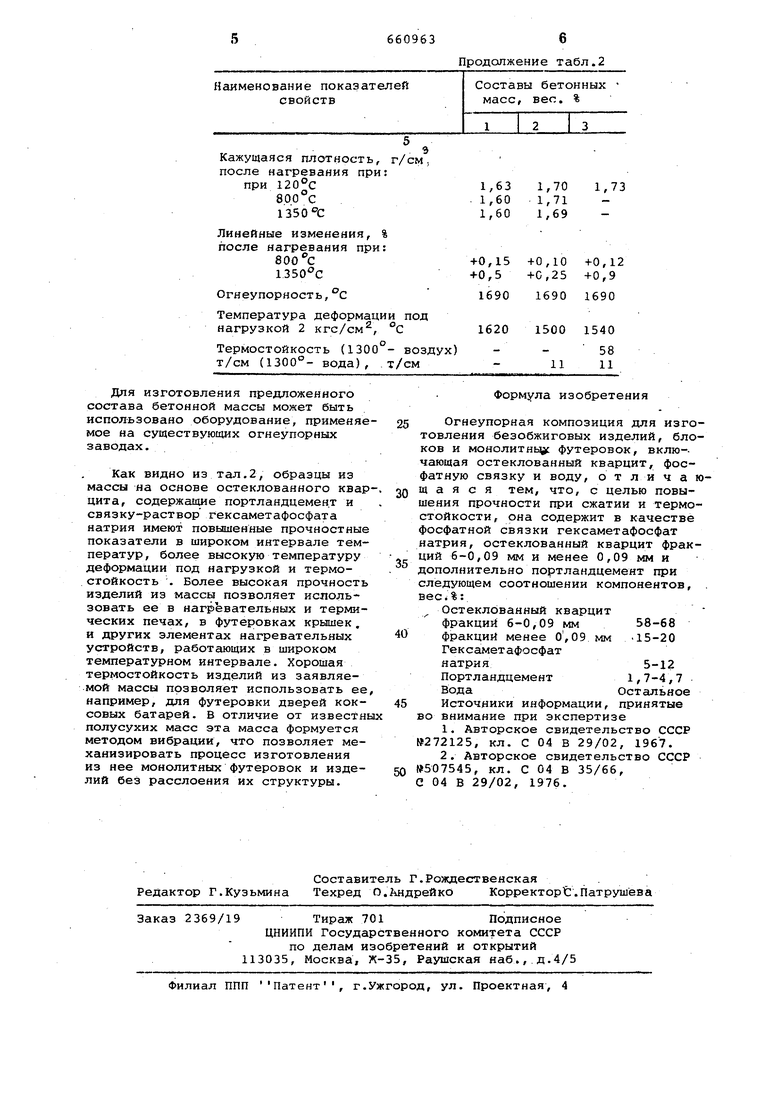

прочного каркаса до начала образования керамической связки, поэтому до температуры спекания глины прочность массы остается недостаточной Введение глины увеличивает содержание ,j в массе, что приводит к образованию легкоплавких соединений 1К снижению огнеупорности массы, тем пературы деформации под нагрузкой и термостойкости. Целью изобретения является повышение прочности при сжатии и термостойкости. Поставленная цель достигается те что огнеупорная масса включающая остеклованный кварцит, фосфатную связку и воду, содержит в качестве фосфатной связки .гексаметафосфат натрия, остеклованный кварцит фракции 6-0,09 мм и менее 0,09 мм и дополнительно портландцемент при следующем соотношении компонентов, вес.%: Кварцит остеклованный фракции 6-0,09 мм 58-68 фракции менее 0,09 15-20 Гексаметафосфат натрия 1,7-4,7 Портландцемент5-12 ВодаОстальное Остеклованный -кварцит для изгото ления огнеупорной массы получают путем оёжига во вращающейся печи ил на аглочаше. Он имеет следующий фа зовый состав, вес.%. Кристаболит 85-90 Стекло Остальное Отличительной особенностью этого состава массы является наличие в не портландцемента с раствором гексаметафосфата натрия, а также изменен ный зерновой состав остеклованного кварцита, которые в приведенных соо иощениях обеспечивают высокую темпе ратуру деформации под нагрузкой, те мостойкость и прочность изделий пос ле термообработки. 34 Процесс формирования структуры изделий из массы происходит следуюuiHM образом: гексаметафосфат натрия при взаимодействии с портландцементом образует фосфаты и нитрийфосфаты кальция, определяюш.ие процесс тверения вяжущего. При повышении температуры указанные соединения.упрочняются повышая тем самым прочность бетона при средних температурах. Кроме того, щелочные фосфаты обеспечивают хорошую адгезию связки к.остеклованному заполнителю, что также приводит к повышению прочности бетона. В лабораторных условиях были изготовлены следующие составы огнеупорных масс (табл.1). Таблица 1 Кварцит остеклованный: фракции 6-0,09 мм 68 фракции менее 0,09 мм 15 10 12 Портландцемент . 5 1,7 1,7 Гексаметафосфат натрия 1,7 10,3 10,310,3 Вода Массы готовят следующим образом. В воде растворяют гексаметафосфат натрия, получая раствор плотностью 1,1 г/см. Остеклованный кварцит крупной и тонкомолотой фракции перемешивают всухую, смешивают с раствором гексаметафосфадаа натрия, а затем добавляют цемент и перемешивают в течение 5 мин; Из Iполученных масс формуют образцы, которые выдерживают в формах в течение 24 ч в естественных условиях, затем образцы распалубли- вают и сушат в сушильном шкафу при 120°С в течение 8 ч. Свойства образцов приведены в табл.2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1980 |

|

SU952816A1 |

| Шихта для изготовления огнеупорного материала | 1980 |

|

SU952817A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU806645A1 |

| Огнеупорная композиция для изготовления безобжиговых изделий | 1982 |

|

SU1133244A1 |

| Заполнитель огнеупорного бетона | 1986 |

|

SU1505905A1 |

| Огнеупорная масса для изготовления безобжиговых изделий,блоков и монолитных футеровок | 1973 |

|

SU507545A1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| Бетонная смесь для изготовления огнеупорных изделий | 1974 |

|

SU523064A1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

Предел прочности при сжатии,

кгс/см после нагревания

при 800°С 1350°С

Пористость открытая, % после нагревания при: при 120°С

201,7

436 143,8 194 201,1 201,1

24,2 19,7 18,5 25,9 24,6 22,3 29,2 27,45 27,8

Наименование показателей свойств

Кажущаяся плотность, г/см, после нагревания при: при 120°С 800°С 1350 С

Линейные изменения, % после нагревания при:

состава бетонной массы может быть использовано оборудование, применяемое на существующих огнеупорных заводах.

Как видно из тал.2, образцы из массы на основе остеклованного квар цита, содержащие портландцемент и связку-раствор гексаметафосфата натрия имеют повышенные прочностные показатели в широком интервале температур, более высокую температуру деформации под нагрузкой и термостойкость . Более высокая прочность изделий из массы позволяет использовать ее в нагревательных и термических печах, в футеровках крышек. и других элементах нагревательных устройств, работающих в широком температурном интервале. Хорошая термостойкость изделий из заявляемой массы позволяет использовать ее например, для футеровки дверей коксовых батарей. В отличие от известны полусухих масс эта масса формуется методом вибрации, что позволяет механизировать процесс изготовления из нее монолитных футеровок и изделий без расслоения их структуры.

Продолжение табл.2

Составы бетонных масс, вес. %

1,70

1,73 1,71 1,69

Огнеупорная композиция для изготовления безобжиговых изделий, блоков и монолитнь(# футеровок, вклю-чающая остеклованный кварцит, фосфатную связку и воду, о т ли чающаяся тем, что, с целью повышения прочности при сжатии и термостойкости, она содержит в качестве фосфатной связки гексаметафосфат натрия, остеклованный кварцит фракций 6-0,09 мм и менее 0,09 лм и дополнительно портландцемент при следующем соотношении компонентов, вес;%:

Остеклованный кварцит фракций 6-0,09 мм 58-68 фракций менее О ,09 мм 15-20 Гексаметафосфат натрия5-12

Портландцемент 1,7-4,7 ВодаОстсшьное

Источники информации, принятые во внимание при экспертизе

С 04 В 29/02, 1976.

Авторы

Даты

1979-05-05—Публикация

1977-03-09—Подача