(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОШЕУПОРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1980 |

|

SU952816A1 |

| Смесь для изготовления полупостоянных литейных форм | 1987 |

|

SU1523243A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU943214A1 |

| Шихта для изготовления теплоизоляционного материала | 1980 |

|

SU947136A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU823343A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорная защитная обмазка | 1983 |

|

SU1079634A1 |

| Шихта для изготовления безобжигового ковшевого кирпича | 1972 |

|

SU493449A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

1

Изобретение относится к производству теплоизоляционных огнеупорных материалов и может быть использовано для изготовления огнеупорных безобжиговых изделий и теплоизоляционных монолитных футеровок, работающих в особо теплонапряженных условиях.

Известна ишхта для изготовления огнеупорного материала на основе остеклованного кварцита, глины и фосфатной связки 1 .

Недостатком данной шихты является низкая температура применения, так как при ПООС в результате интенсивной кристобалитизации кварцевого -.стекла, загрязненного в процессе его получения, происходит потеря термической стойкости материала.

Известна шихта для изготовления огнеупоров на основе динасового боя и алюмохромфосфатного связ)тощего, взятого в количестве 5-20 вес.% 2.

Недостатком данной шихты является низкая термостойкость.

Наиболее близким к изобретению техническим решением является шихта 3 для изготовления огнеупорного материала, включающая следующие компоненты, вес,%: Остеклованный кварцит фракции 6-0,09 мм58-68

фракции, менее 0,09 мм15-20

Гексаметафосфат натрия5-12

Портландцемент1,7-4,7

ВодаОстальное

Остеклованный кварцит имеет следующий фазовый состав, вес.%:

Кристобалит5-15

Стекло85-90

КварцОстальное

Недостатком данной шихты являются сравнительно низкие плотность и термостойкость.

Цель изобретения - повьпиение плотности и термостойкости.

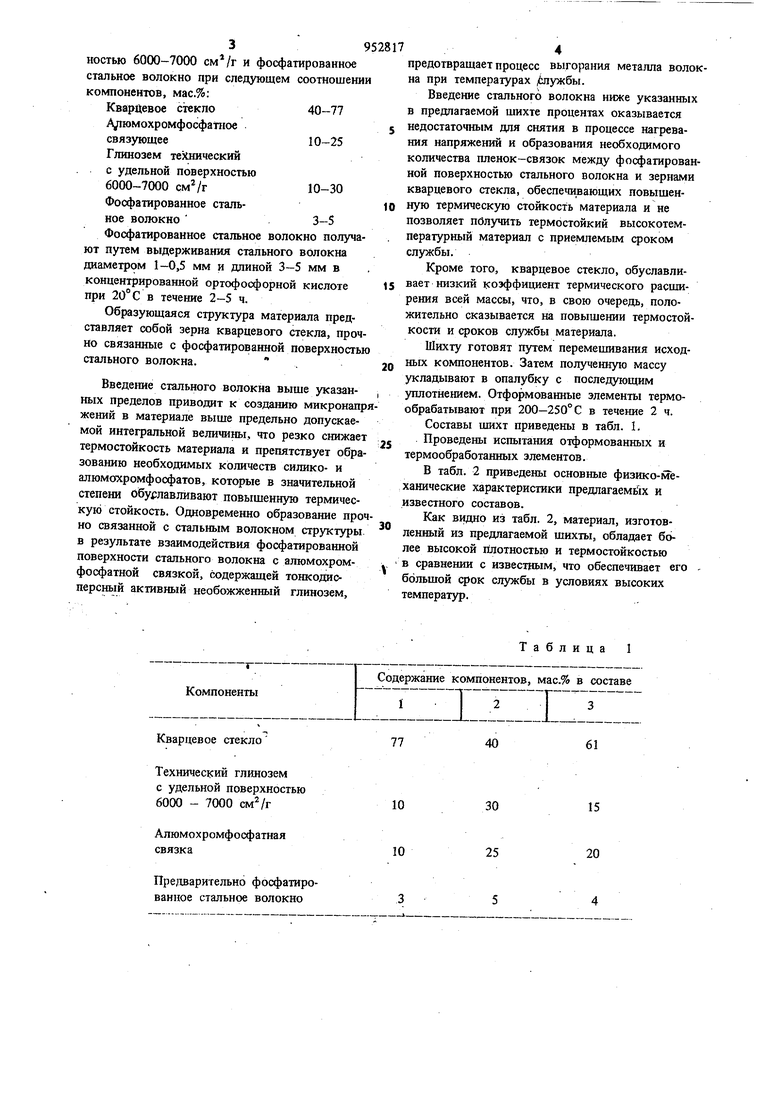

Поставленная цель достигается тем, что шихта для изготовления огнеупорного материа. ла, включающая кварцевое стекло и фосфатное связующее, в качестве фосфатного связующего содержит алюмохромфосфатное и дополнительно глинозем технический с удельной поверх39ностью 6000-7000 и фосфатированное стальное волокно при следующем соотношении компонентов, мас.%: Кварцевое стекло40-77 А 1юмохромфосфаПюе связующее10-25 Глинозем те Шический с удельной поверхностью 6000-7000 см г10-30 Фосфатированное сталькое волокно 3-5 Фосфатированное стальное волокно получают путем выдерживания стального волокна диаметром 1-0,5 мм и длиной 3-5 мм в концентрированной ортофосфорной кислоте при 20°С в течение 2-5 ч. Образующаяся структура материала представляет собой зерна кварцевого стекла, прочно связанные с фосфатированной поверхностью стального волокна. , Введе1ше стального волокна выще указанных пределов приводит к созданию микронапр жений в материале выще предельно допускаемой интегральной величины, что резко снижает термостойкость материала и препятствует обра зованию необходимых количеств силико- и алюмохромфосфатов, которые в значительной степени обуславливают повыщенную термическую стойкость. Одновременно образование про но связанной с стальным волокном структуры в результате взаимодействия фосфатированной поверхности стального волокна с алюмохромфосфатной связкой, содержащей тонкодио персный активный необожженный глинозем.

Кварцевое стекло

Технический глинозем с удельной поверхностью 6000 - 7000

Алюмохромфосфатная связка

Предварительно фосфатированное стальное волокно

61

40

77

15

30

10

20

25

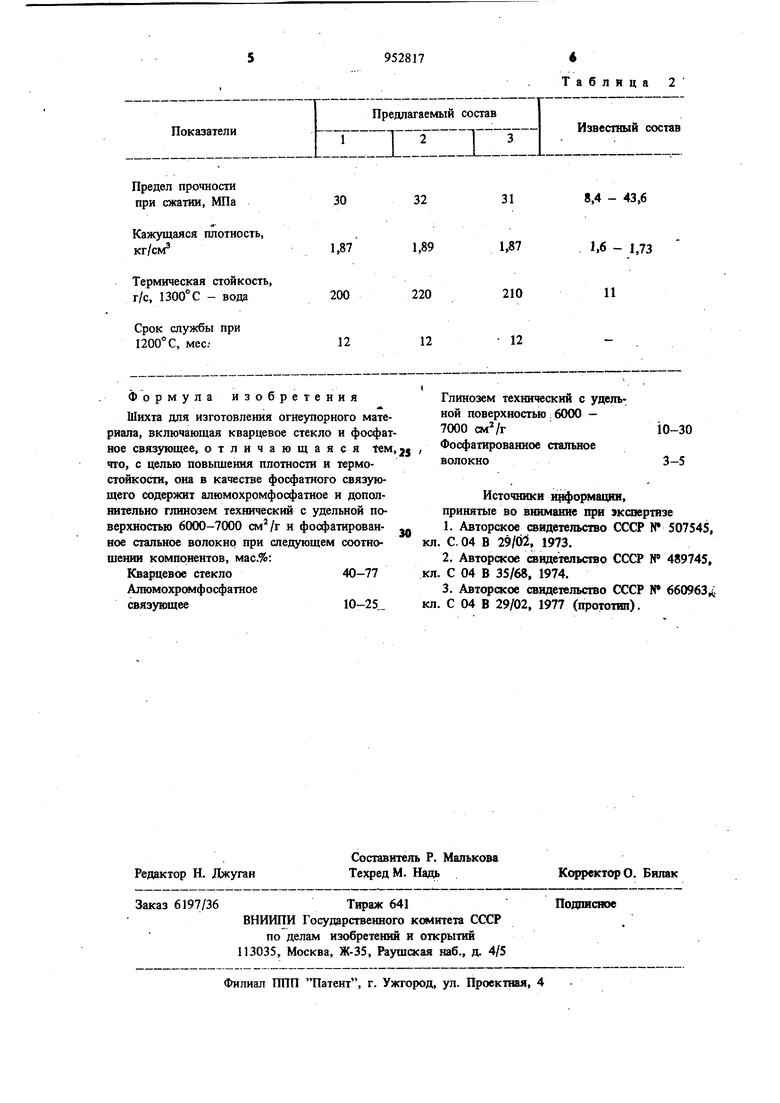

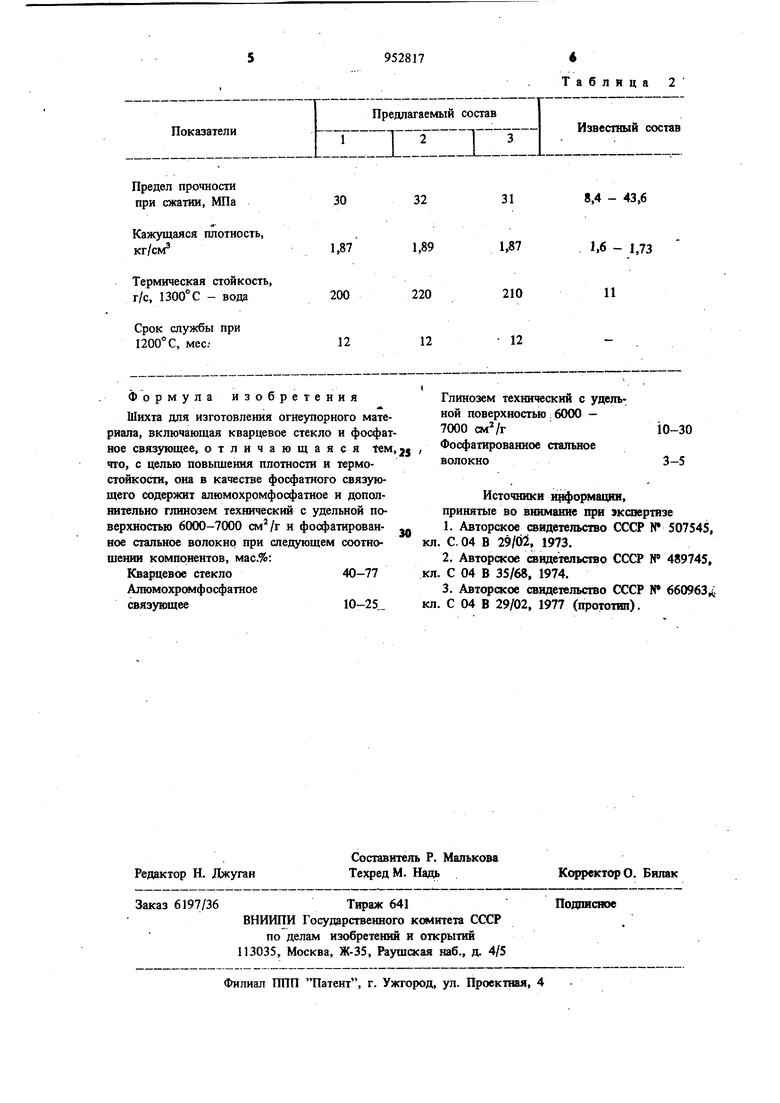

10 предотвращает процесс выгорания металла волокна при температурах /шужбы. Введение стального волокна ниже указанных в предлагаемой щихте процентах оказывается недостаточным для снятия в процессе нагревания напряжений и образования необходимого количества пленок-связок между фосфатированной поверхностью стального волокна и зернами кварцевого стекла, обеспечивающих повыщенную термическз о стойкость материала и не позволяет получить термостойкий высокотемпературный материал с приемлемым сроком службы. Кроме того, кварцевое стекло, обуславливает низкий коэффициент термического расщирения всей массы, что, в свою очередь, положительно сказывается на повыщении термостойкости и сроков службы материала. Шихту готовят путем перемешивания исходных компонентов. Затем полученную массу укладывают в опалубку с последзтощим )шлотнением. Отформованные элементы термообрабатывают при 200-250° С в течение 2 ч. Составы щихт приведены в табл. L Проведены испытания отформованных и термообработанных элементов. В табл. 2 приведены основные физико-механические характеристики предлагаемь1Х и известного составов. Как видно из табл. 2, материал, изготовленный из предлагаемой щихты, обладает более высокой Цлотностью и термостойкостью в сравнении с известным, что обеспечивает его . большой срок службы в условиях высоких температур.

Предел прочности при сжатии, МПа

лКажущаяся плотиость, кг/см

Термическая стойкость, г/с, 1300° С - вода

Срок службы при 1200° с, мес; Формула изобретения Шихта для изготовления огнеупорного мате риала, включающая кварцевое стекло и фосфат ное связующее, отличающаяся 1ем что. с целью повьпиения плотности и термостойкости, она в качестве фосфатного связующего содержит алюмохромфосфатное и дополнительно глинозем технический с удельной поверхностью 6000-7000 см /г и фосфатированное стальное волокно при следующем соотнощешш компонентов, мас.%: Кварцевое стекло40-77 Алюмохрс 1фосфатное связующее10-25„

31

1,87

210

12

12 Глинозем технический с удельной поверхностью: 6000 - 7000 см /г10-30 Фосфатированное стальное волокно3-5 Источники и ормацин. принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 507545, С. 04 В 29/61, 1973. 2.Автороеое свидетельство СССР № 489745, С 04 В 35/68, 1974. 3.Авторское свидетельство СССР N 660963,;; С 04 В 29/02, 1977 (прототип).

Авторы

Даты

1982-08-23—Публикация

1980-10-17—Подача