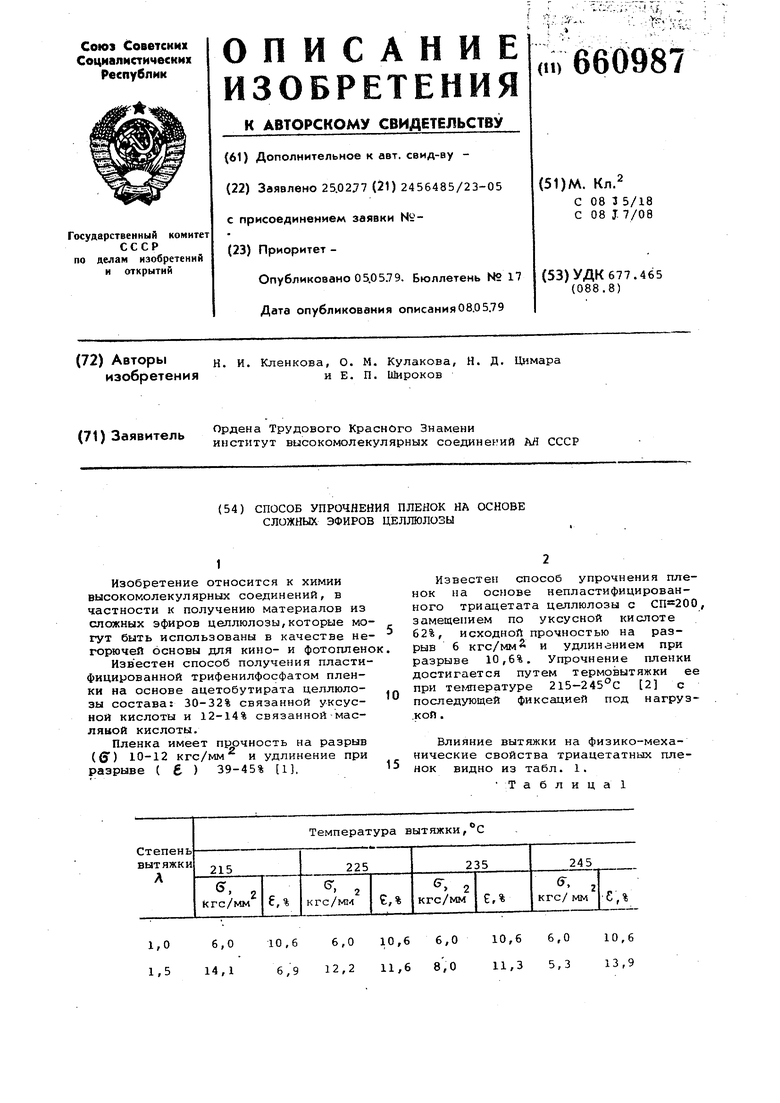

10,6 6,0 10,6 6,0 1,0 6,0 6,9 12,2 11,6 8,0 1,5 14,1 10,6 6,0 10,6 11,3 5,3 13,9

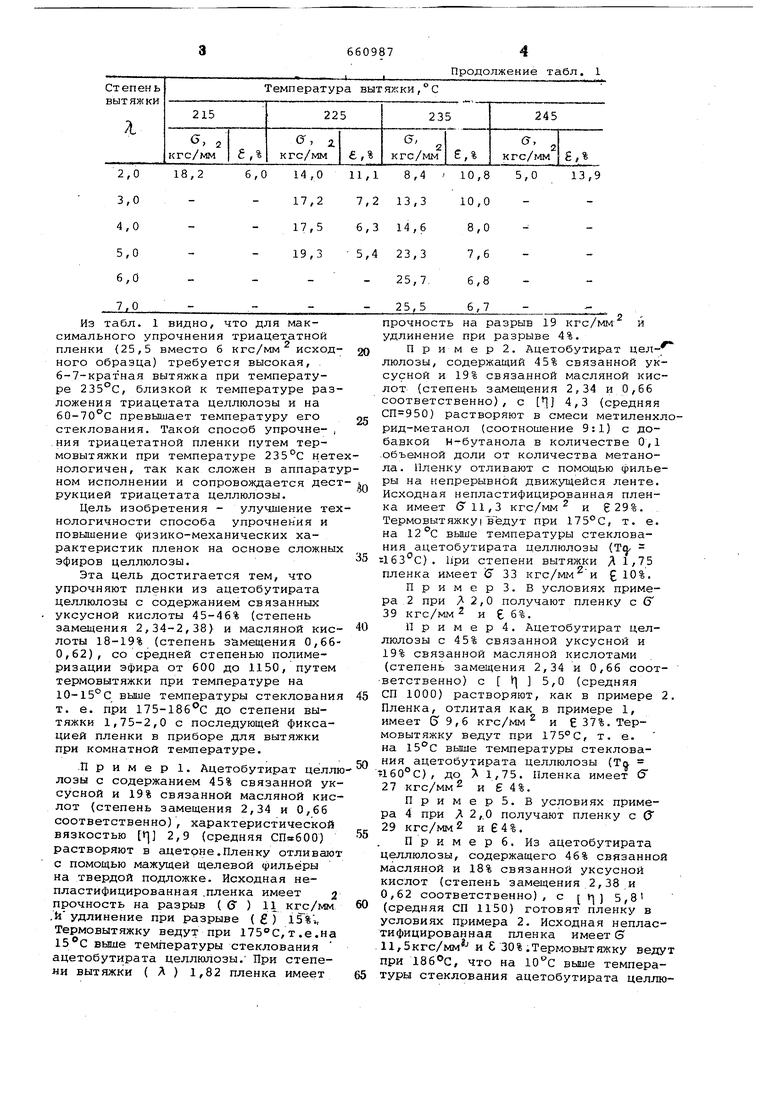

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения пленочного диэлектрика | 1977 |

|

SU654642A1 |

| Модифицированные сложные эфиры целлюлозы,обладающие огнестойкостью и термопластичностью | 1976 |

|

SU732277A1 |

| ДИАНГИДРИД 1,7-БИС-{4-[4- (3,4-ДИКАРБОКСИБЕНЗОИЛ)- ФЕНОКСИ]- БЕНЗОИЛ}-КАРБОРАНА В КАЧЕСТВЕ ПЛАСТИФИКАТОРА И УПРОЧНЯЮЩЕГО АГЕНТА ПРЕСС-ИЗДЕЛИЙ ИЗ ПОЛИИМИДОВ | 1991 |

|

RU2050360C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТОБУТИРАТЦЕЛЛЮЛОЗНЫХ ПЛЕНОК | 1997 |

|

RU2129574C1 |

| Способ получения пленки | 1971 |

|

SU439402A1 |

| Способ получения пленок на основе водорастворимого эфира целлюлозы | 1977 |

|

SU730722A1 |

| Способ радиационного сшивания аморфного полистирола | 1987 |

|

SU1578022A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2101293C1 |

| СПОСОБ ЗАПИСИ ИНФОРМАЦИИ НА ПОЛИМЕРАХ | 2007 |

|

RU2361886C1 |

| Прядильный раствор | 1972 |

|

SU446567A1 |

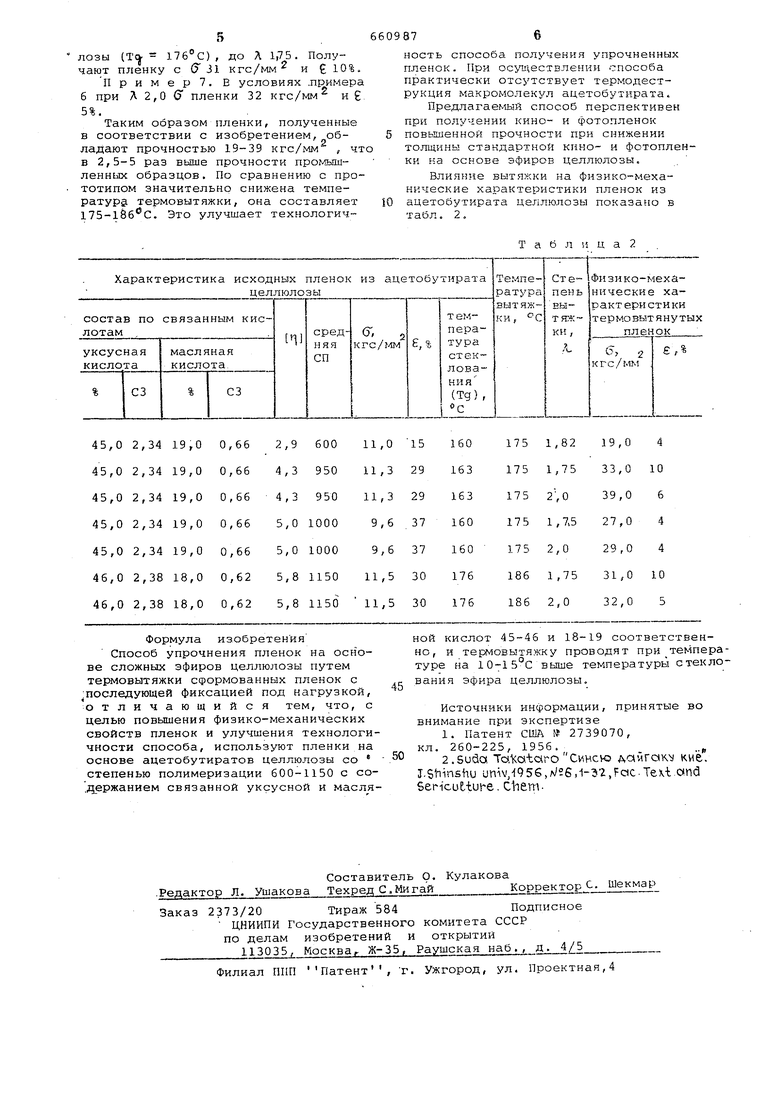

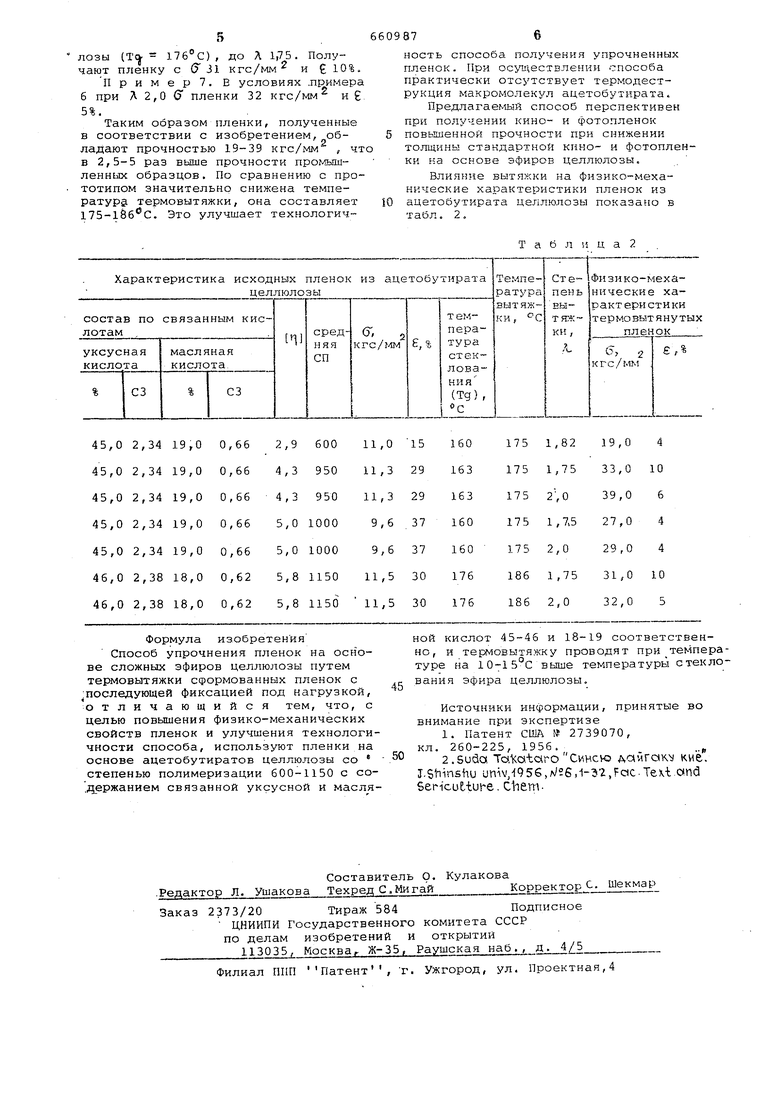

Из табл. 1 видно, что для максимального упрочнения триацетатной пленки (25,5 вместо б кгс/мм исходного образца) требуется высокая, 6-7-кратная вытяжка при температуре 235°С, близкой к температуре разложения триацетата целлюлозы и на 60-10°С превышает температуру его стеклования. Такой способ упрочне- , ния триацетатной пленки путем термовытяжки при температуре 235°С нете нологичен, так как сложен в аппарату ном исполнении и сопровождается дест рукцией триацетата целлюлозы. Цель изобретения - улучшение тех нологичности способа упрочнения и повышение физико-механических характеристик пленок на основе сложных эфиров целлюлозы. Эта цель достигается тем, что упрочняют пленки из ацетобутирата целлюлозы с содержанием связанных уксусной кислоты 45-46% (степень замещения 2,34-2,38 и масляной кис лоты 18-19% (степень замещения 0,66 0,62), со средней степенью полимеризации эфира от 600 до 1150, путем термовытяжки при температуре на 10-15°С выше температуры стекловани т. е. при 175-186°С до степени вытяжки 1,75-2,0 с последующей фиксацией пленки в приборе для вытяжки при комнатной температуре. .Пример. Ацетобутират целл лозы с содержанием 45% связанной ук сусной и 19% связанной масляной кис лот (степень замещения 2,34 и 0,66 соответственно), характеристической вязкостью tj 2,9 (средняя СПвбОО) растворяют в ацетоне.Пленку отливаю с помощью мажущей щелевой фильеры на твердой подложке. Исходная непластифицированная .пленка имеет прочность на разрыв ( 6 ) 11 кгс/мм .Иудлинение при разрыве ( ) 15%, Термовытяжку ведут при 175«С, т .е,на выше температуры стеклования ацетобутирата целлюлозы. При степени вытяжки ( Л ) 1,82 пленка имеет прочность на разрыв 19 кгс/мм и удлинение при разрыве 4%. П р и м е р 2. Ацетобутират целлюлозы, содержащий 45% связанной уксусной и 19% связанной масляной кислот (степень замещения 2,34 и 0,66 соответственно), с 4,3 (средняя ) растворяют в смеси метиленхлорид-метанол (соотношение 9:1) с добавкой н-бутанола в количестве 0,1 -Объемной доли от количества метанола. Пленку отливают с помощью фильеры на непрерывной движущейся ленте. Исходная непластифицированная пленка имеет б 11,3 кгс/мм и 29%. , Термовытяжку ведут при , т. е. на 12°С выше температуры стеклования ацетобутирата целлюлозы (Тд/ г163с) . При степени вытяжки Д 1,75 пленка имеет iS 33 кгс/мм и 10%. Пример 3. В условиях примера 2 при Л 2,0 получают пленку с ( 39 кгс/мм 2 и 6 6%. П р и м е р 4. Ацетобутират целлюлозы с 45% связанной уксусной и 19% связанной масляной кислотами (степень замещения 2,34 и 0,66 соответственно) с 1 5,0 (средняя СП 1000) растворяют, как в примере 2. Пленка, отлитая как в примере 1, имеет ,6 кгс/мм и Е 37%. Термовытяжку ведут при 175°С, т. е. на 15с выше температуры стеклования ацетобутирата целлюлозы (Та 160°С) , до 1,75. Пленка имеет СЗ 27 кгс/мм2 и е 4%. Пример5. В условиях примера 4 при Л 2,.О получают пленку с ( 29 кгс/мм2 и 64%. Примерб. Из ацетобутирата целлюлозы, содержащего 46% связанной масляной и 18% связанной уксусной кислот (степень замещения 2,38 и 0,62 соответственно), с 5,8 (средняя СП 1150) готовят пленку в условиях примера 2, Исходная непластифицированная пленка имеет G 11,5кгс/мм и 6 30%.Термовытяжку ведут при 186°С, что на выше температуры стеклования ацетобутирата целлюлозы (Тс 176°С) , до Л 1,75. Получают пленку с ( Л к ГС/мм и 10%, Пример. Е условиях .примера 6 при Л 2,0 6 пленки 32 кгс/мг и . 5%. Таким образом пленки, полученные в соответствии с изобретением, обладают прочностью 19-39 кгс/мм , чт в 2,5-5 раз вьане прочности npoNbomленных образцов. По сравнению с прототипом значительно снижена температурэ термовытяжки, она составляет 175-18бС. Это улучшает технологичХ45,0 2,34 19,0 0,66 2,9 600 11,015 45,0 2,34 19,0 0,66 4,3 950 11,329 45,0 2,34 19,00,66 ,3 950 11,329 45,0 2,34 19,00,665,01000 45,0 2,34 19,00,665,01000 46,0 2,38 18,00,625,81150 46,0 2,38 18,0 0,62 5,8 1150 11,5 30

Формула изобретения Способ упрочнения пленок на основе сложных эфиров целлюлозы путем термовытяжки сформованных пленок с последующей фиксацией под нагрузкой, отличающийся тем, что, с целью повышения физико-механических свойств пленок и улучшения технологичности способа, используют пленки на основе ацетобутиратов целлюлозы со степенью полимеризации 600-1150 с со.цержакяем связанной уксусной и масляТ а б л и ц а 2 9,637 9,637 11,5 30

ной кислот 45-46 и 18-19 соответственно, и термовытяжку проводят при температуре на выше температуры стеклования эфира целлюлозы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-05-05—Публикация

1977-02-25—Подача