(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕШХ. СПЛАВОВ СИСТЕМЫ АЛЮМИНИЯ-ЦИНК-МАГНИЙ-МЕДЬ

под закалку до 482-521 с в течение времени, достаточного для перевода сплава в твердый раствор (обьмно 4-8 час). Закалку проводят в воду с температурой . Старение может проводиться, например, по режиму 102-127С в течение 70-75 час (Т6) или двухступенчатому старению по режиму 102-120 0 6 час + 171-18 7.5-9,5 час (Т73) . Режим Тб обеспечивает максимальную прочность, режим Т73 - высокую стойкость к коррозии под напряжением.

662022

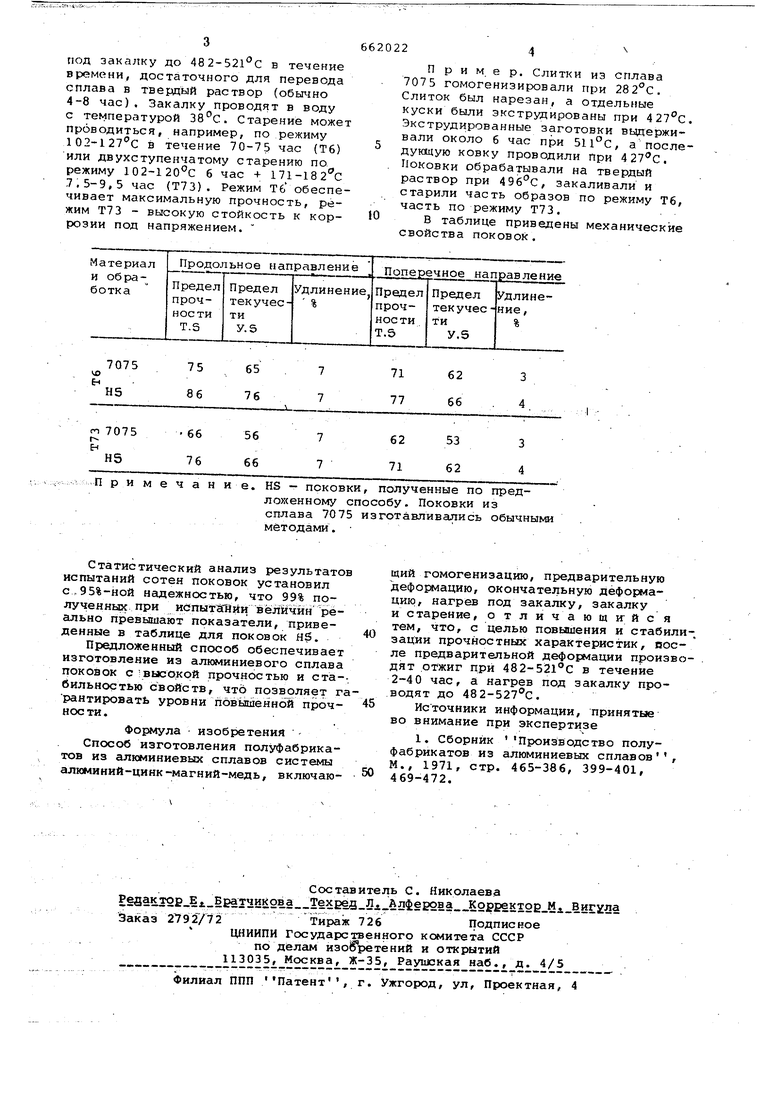

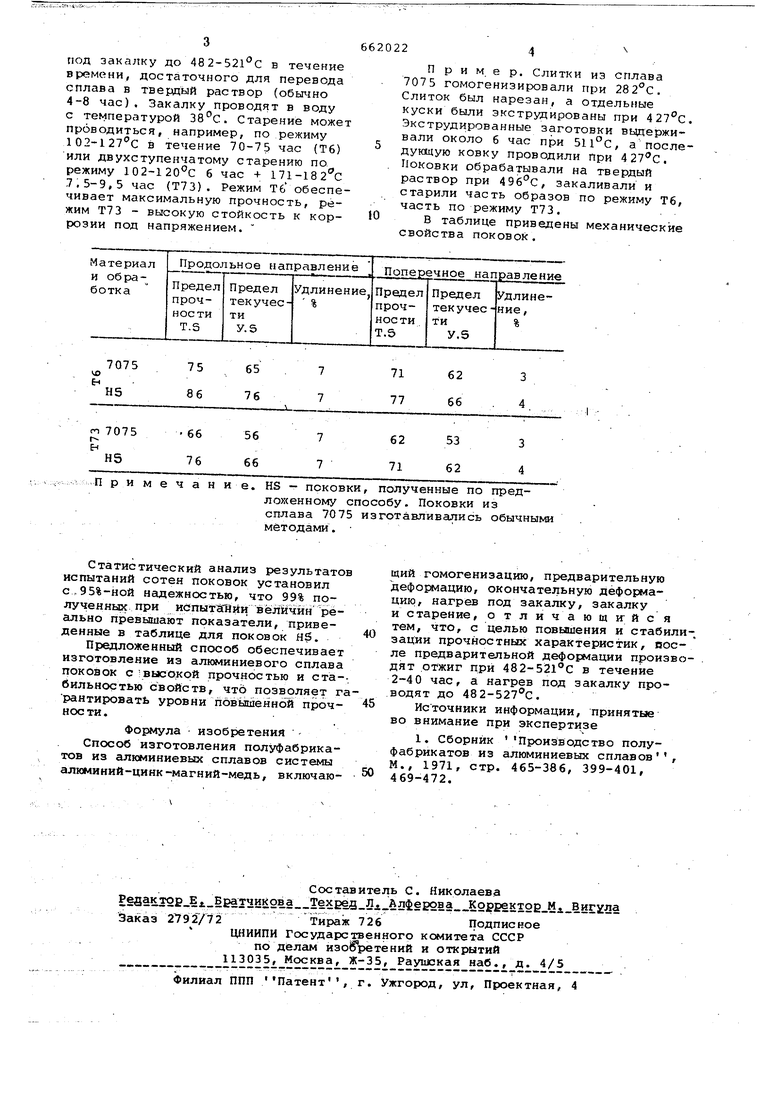

Пример. Слитки из сплава 7075 гомогенизировали при . Слиток был нарезан, а отдельные куски были экс труд ированы при 427с. Экструдированные заготовки вьщерживали около б час при 511°С, а последующую ковку проводили При . Поковки обрабатывали на твердый раствор при 49бс, закаливали и старили часть образов по режиму Т6, часть по режиму Т73.

В таблице приведены механические свойства поковок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВАНАЯ ИЛИ ОТШТАМПОВАННАЯ КОНСТРУКЦИОННАЯ ДЕТАЛЬ ИЗ СПЛАВА АЛЮМИНИЯ, НЕ СОДЕРЖАЩЕГО ВАНАДИЯ (ВАРИАНТЫ) | 1997 |

|

RU2162115C1 |

| НЕ СОДЕРЖАЩИЙ СВИНЦА АЛЮМИНИЕВЫЙ СПЛАВ 6ХХХ | 1995 |

|

RU2126848C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2576283C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| Способ изготовления листового материала из сплава на основе алюминия | 1973 |

|

SU664570A3 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762573C |

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ИСКУССТВЕННОГО СТАРЕНИЯ | 2009 |

|

RU2531214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762572C |

Примечание. HS - поковки, полученные по предложенному способу. Поковки из сплава 7075 изготавливались обычными методами. Статистический анализ результато испытаний сотен поковок установил с,95%-ной надежностью, что 99% полу чей нкк при испыТсСЙйи величин реально превышают показатели, приведенные в таблице для поковок HS. Предложенный способ обеспечивает изготовление из алюминиевого сплава поковок сВЫСОКОЙ прочностью и стабильностью свойств, что позволяет г рантировать уровни повышенной прочности. Формула изобретения Способ изготовления полуфабрикатов из алюминиевых сплавов системы алюминий-цинк-магний-медь, включающий гомогенизацию, предварительную деформацию, окончательную деформацию, нагрев под закалку, закалку и старение, о тличающийс я тем, что, с целью повышения и стабилизации прочностных характеристик, после предварительной деформации производят отжиг при 482-52lC в течение 2-40 час, а нагрев под закалку проводят до 482-527с. Источники информации, принятые во внимание при экспертизе 1. Сборник Производство полуфабрикатов из алюминиевых сплавов , М., 1971, стр. 465-386, 399-401, 469-472.

Авторы

Даты

1979-05-05—Публикация

1973-04-11—Подача