-л Изобретение относится к обработке металлов давлением, в частности к способам профилирования стальной полосовой заготовки в валках профилегибочного стана.

Известен способ изготовления холодногнутых профилей в валках профилегибочного стана, включающий последовательное формоизменение исходной заготовки до получения заданного профиля с осадкой волнистой заготовки 1.

Гнутые профили в условиях эксплуатации часто подвергаются воздействию знакопеременных и динамических нагрузок, значительное утонение металла по поперечному сечению и длине профилей может быть причиной появления трепдин и преждевременных поломок.

Поскольку поперечное растяжение сочетается с пластическим изгибом, вызываю цим локальное утонение металла, то уменьшение толщины металла в результате поперечного растяжения также происходит в основном в местах максимального утонения от изгиба.

Поскольку поперечное растяжение сочетается с пластическим изгибом, вызывающим локальное утонение металла, то-уменьшение толщины металла в результате поперечного растяжения также происходит в основном в местах максимального утонения от изгиба.

Система формовки гофрированных профилей осадкой промежуточной волнистой заготовки предусматривает формовку волнистых заготовок, из которых в валках последующих клетей за счет осадки изготовляются профили типа ребристых плит. Формовка профилей с осадкой волнистой заготовки позволяет несколько уменьшить утонение металла в местах изгиба. При осадке волнистой заготовки происходит сжатие волн в вертикальном направлении. Деформация растяжения в местах изгиба, возникающая при формовке гофров вследствие обтяжки заготовки вокруг соответствующих ребер верхнего и нижнего валков, заменяется деформацией сжатия. Верхний и нижний валки по системе с осадкой волнистой заготовки на всем протяжении до получения готового профиля - калиброванные.

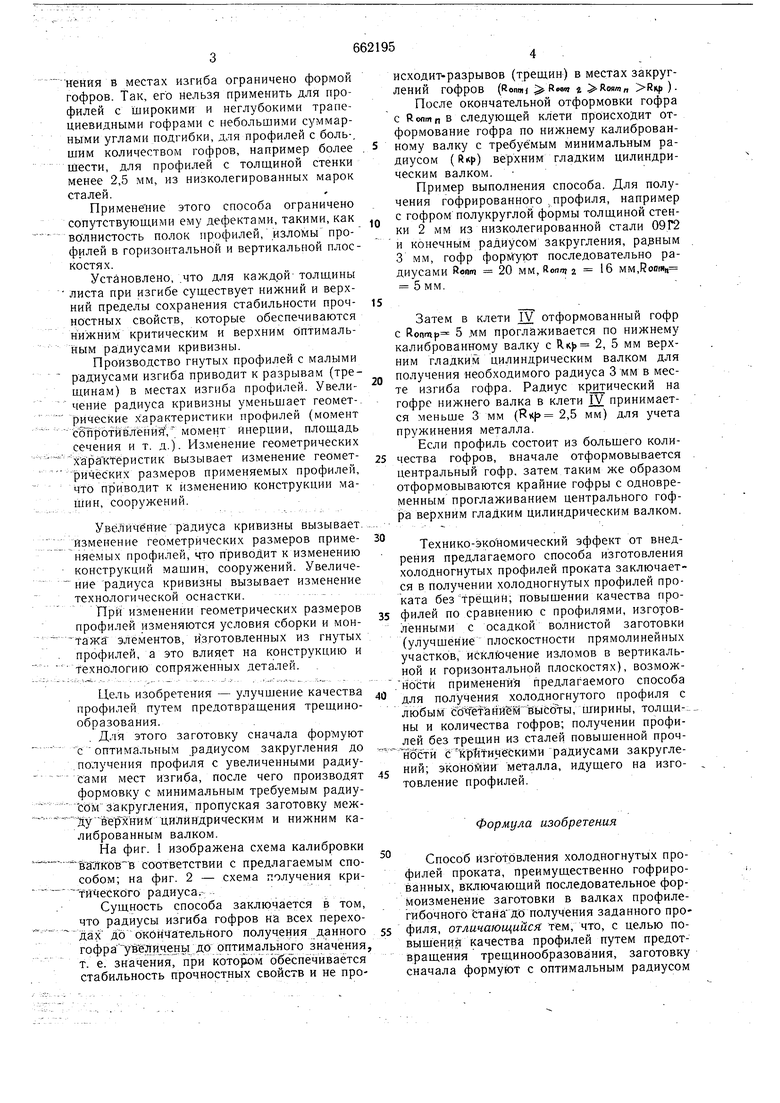

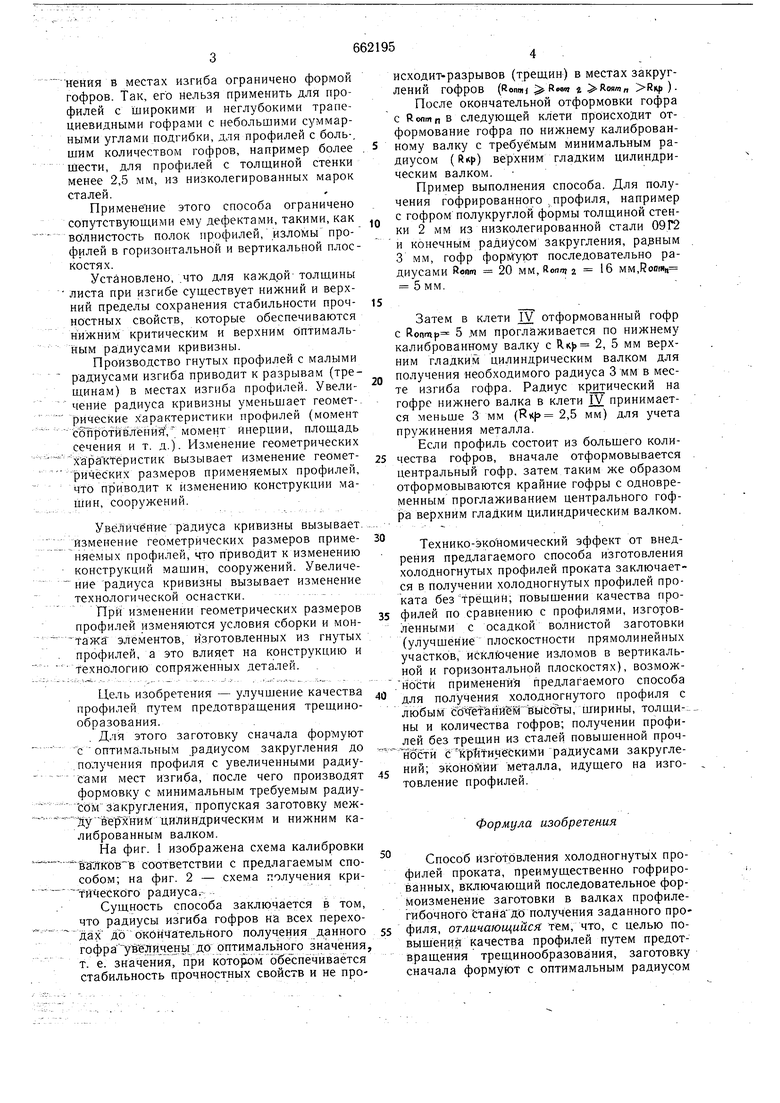

Однако применение способа с осадкой волнистой заготовки для уменьшения уто ненйя в местах изгиба ограничено формой гофров. Так, его нельзя применить для профилей с широкими и неглубокими трапециевидными гофрами с небольшими суммарными углами подгибки, для профилей с боль-, шим количеством гофров, например более шести, для профилей с толщиной стенки менее 2,5 мм, из низколегированных марок сталей. Применение этого способа ограничено сопутствующими ему дефектами, такими, как волнистость полок профилей, изломьГ профилей в горпзонтальной и вертикальной плоскостях. Установлено, .что для каждой- толщины листа при изгибе существует нижний и верхний пределы сохранения стабильности прочностных свойств, которые обеспечиваются нижним критическим и верхним оптимальным радиусами кривизны. Производство гнутых профилей с малыми радиусами изгиба приводит к разрывам (трещинам) в местах изгиба профилей. Увеличенйе радиуса кривизны уменьшает геомет-риЧёсКие Характеристики профилей (момент с прЬтйВленИй, момент инерции, площадь сечения и т. д.). Изменение геометрических харакТеристик вызывает изменение геометричёбких размеров применяемых профилей, что приводит к изменению конструкции мащин, сооружений. Увеличение радиуса кривизны вызывает изменение геометрических размеров применяемых профилей, что приводит к изменению конструкций машин, сооружений. Увеличение радиуса кривизны вызывает изменение технологической оснастки.При изменении геометрических размеров профилей изменяются условия сборки и монТажа элементов, изготовленных из гнутых профилей, а это влияет на конструкцию и технологию сопряженных деталей. Цель изобретения - улучшение качества профилей путем предотвращения трещинообразования. . Для этого заготовку сначала формуют С оптимальным радиусом закругления до получения профиля с увеличенными радиусами мест изгиба, после чего производят формовку с минимальным требуемым радиусом закругления, пропуская заготовку меж ЯУ ШрхнйМ цилйндрйческим и нижним калиброванным валком. На фиг. 1 изображена схема калибровки SaSKOB B соответствии с предлагаемым способом; на фиг. 2 - схема получения кри Тйческбто радиуса. Сущность способа заключается в том, что радиусы изгиба гофров на всех переходах до окончательного получения данного гофра увё;лич ДМ ДО оптимально го значения, т. е. значения, при котором обеспечивается стабильность прочностных свойств и не происходит-разрывов (трещин) в местах закруглений гофров (Ronmi 4 Лоя/п„ Rnf, ). После окончательной отформовки гофра с Ronmn в следующей клети происходит отформование гофра по нижнему калиброванному валку с требуёмым минимальным радиусом (Ri4) верхним гладким цилиндрическим валком. Пример выполнения способа. Для получения гофрированного .профиля, например с гофром полукруглой формы толщиной стенки 2 мм из низколегированной стали 09Г2 и конечным радиусом закругления, равным 3 мм, гофр формуют последовательно радиусами Rentn 20 MM,Ronnj2 16 ММ,РоЯШп 5 мм. Затем в клети IV отформованный гофр с Ronrnf 5 .мм проглаживается по нижнему калиброванному валку с Як| 2, 5 мм верхним гладким цилиндрическим валком для получения необходимого радиуса 3 мм в месте изгиба гофра. Радиус кр ггический на гофре нижнего валка в клети JV принимается меньше 3 мм (Як} 2,5 мм) для учета пружинения металла. Если профиль состоит из большего количества гофров, вначале отформовывается центральный гофр, затем таким же образом отформовываются крайние гофры с одновременным проглаживанием центрального гофра верхним гладким цилиндрическим валком. Технико-экономический эффект от внедрения предлагаемого способа изготовления холодногнутых профилей проката заключается в получении холодногнутых профилей проката без трёшйН; повышении качества профилей по сравнению с профилями, изготовленными с осадкой волнистой заготовки (улучшение плоскостности прямолинейных участков, исключение изломов в вертикальной и горизонтальной плоскостях), возможностй применения предлагаемого способа для получения холодногнутого профиля с любым сдтетанйемШ1Со ты, ширины, толщи-:ны и количества гофров; получении профилей без трещин из сталей повышенной прочШстй с крйтическйМй радиусами закруглений; эконоййй металла, идущего на изготовление профилей. Формула изобретения Способ Изготовления холодногнутых профилей проката, преимущественно гофрированных, включающий последовательное формоизменение заготовки в валках профилегибочного СтанаДо получения заданного профиля, отличающийся: тем, что, с целью повышения качества профилей путем предотвращения трещинообразования, заготовку сначала формуют с оптимальным радиусом

закругления до получения профиля с увеличенными радиусами мест изгиба, после чего производят формовку с минимальным требуемым радиусом закругления, пропуская заготовку между верхним цилиндрическим и нижним калиброванным валком.i

Источники информации, принятые во внимание при экспертизе

1. Тришевский И. С., Клепанда В. В., Хижняков Я- В. Холодногнутые гофрированные профили проката.-Киев, изд-во «Техника, 1973, с. 139.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| Способ изготовления гофрированных холодногнутынх профилей | 1977 |

|

SU689757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2088355C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

| ПРОФИЛИРОВАННЫЙ ЛИСТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРОФИЛЕГИБОЧНЫЙ СТАН | 2001 |

|

RU2220803C2 |

| Валки профилегибочного стана | 1979 |

|

SU814515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ | 1993 |

|

RU2050999C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ПОЛОС | 2005 |

|

RU2288800C1 |

Верхний гладкий Ьаяак

Авторы

Даты

1979-05-15—Публикация

1977-02-08—Подача