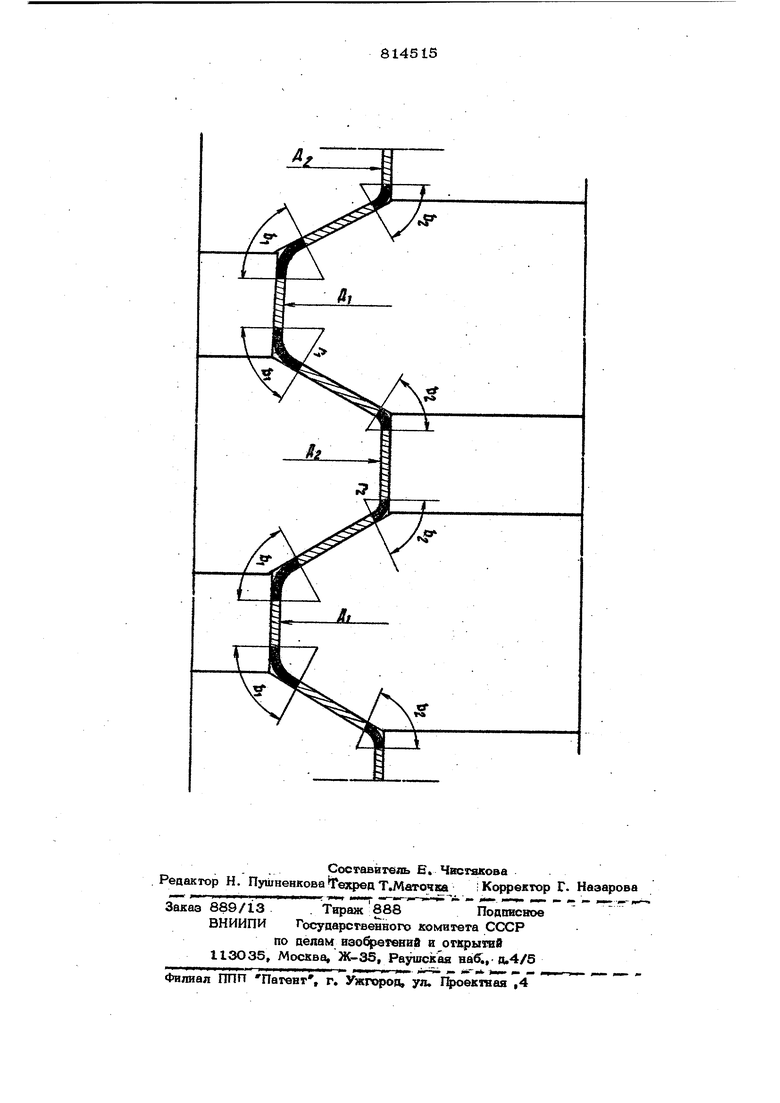

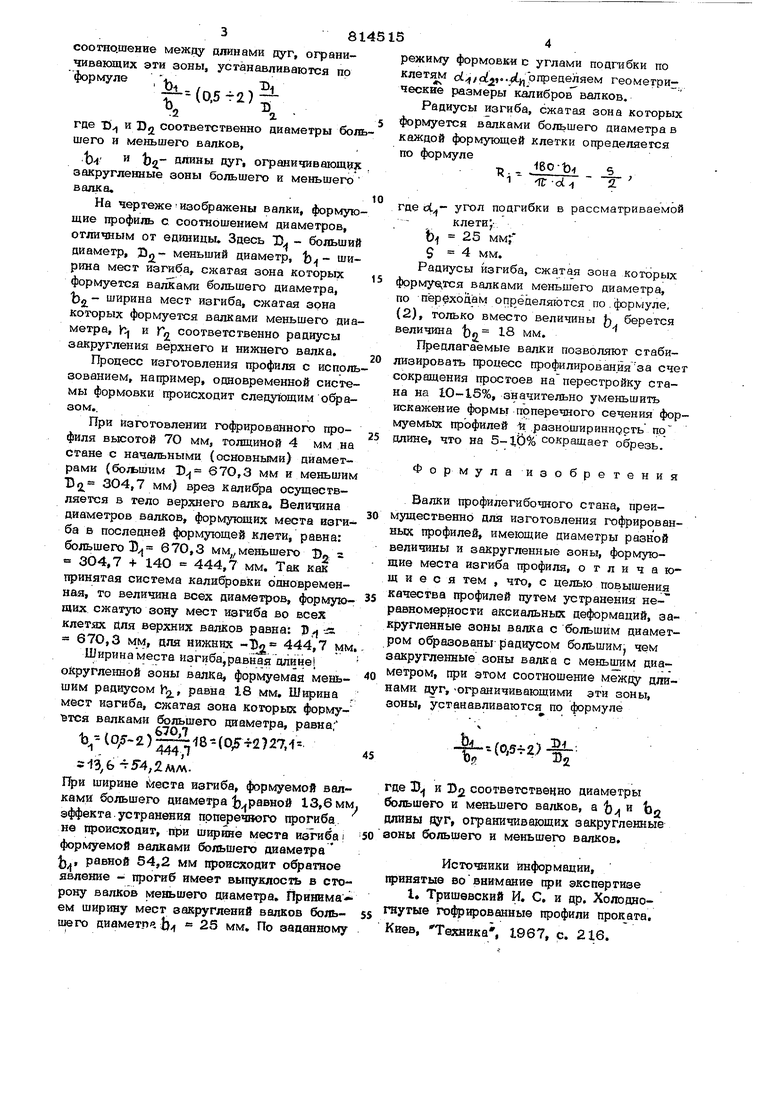

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей проката на профилегибочных агрегатах с соотношением диаметров формующих валков, отличном от единицы (типа 1-4х4ОО-15ОО). Известны валки профилегибочного стана, диаметры которых различны по величине, и которые имеют закругленные зоны равного радиуса, формующие места изгиба профиля l . Гофрированные профили, вышедшие из таких валков имеют искаженную форму, возникаюц1ую в результате различия в величине диаметров валков.. При изготовлении гнутых профилей про ката на профилегибочных станах в местах изгиба происходит пластический изгиб с растяжением, в результате чего возникаю аксиальные (продольные) деформации, стремящиеся уменьшить длину металла в местах изгиба по сравнению с первоначальной длиной исходной Заготовки. Проведенными исследованиями установлено, что Величина аксиальных деформаций (продольного укорочения) зависит от величины диаметра валка, формующего сжатую зону места изгиба, с уменьшением диаметра валка, аксиальные деформации (продольное укорочение) возрастают. На готовом профиле места изгиба, сжатая зона Которых формовалась валками меньшего диаметра, укоротились в большей степени, чем места изгиба, которые формовались валками большего диаметра. Неравномерное продольное укорочение мест изгиба в верхней и нижней частях профиля вызывает нестабильность процесса формЬв1 и полос и искажение формы готового профиля (поперечный прогиб, бочкообразность). Цель изо етения - повышение качества профилей путем устранения неравномерности аксиальных деформаций. С этой целью закругленные зоны валка с большим диаметром образованы радиусом большим, чем закругленные зоны валка с меньшим диаметром, при этхчм соогно.шение между алинами дуг, ограничивающих эхи зоны, устанавливаются по формуле |-(0.5 2) агде т и Djj соответственно диаметры боль шего и меньшего валков, Ы Ъ длины дуг, ограничиваюште закругленные зоны большего и меньшего валка, На чертежеИзображены валки, формующие профиль с соогаошением диаметров, отличным от единицы. Здесь D. - больший диаметр, Лп- меньший диаметр, b-i- ширина мест изгиба, сжатая зона которьрс формуется валками большего диаметра, ширина мест изгиба, сжатая зона которых формуется валками меньшего диа метра, h| и Гп соответственно радиусы закругления верхнего и нижнего валка, Процесс изготовления профили с исполь зованием, например, одновременной системы формовки происходит следующим офазом,. При изготовлении гофрированного профиля высотой 7О мм, толщиной 4 мм на стане с начальными (основными) диаметрами (большим D 67О,3 мм и меньшим 304,7 мм) врез калибра осушествляется в тело верхнего валка. Величина диаметров валков, формующих места изгиба в последней формующей клети, равна: большего 35 670,3 мм,/меньшего D г в 304,7 + Х40 444,7 мм. Так как принятая система калибровки одновременная, то величина всех диаметров, формующих сжатую зону мест иэгйба во всех клетях Для верхних валков равна: Р,-} -л 67О,3 мм, для НИЖНИХ -15g 444,7 мм Ширина места изгиба,ра,вная длине округленной зоны ваяка, формуемая мень шим радиусом hj. равна 18 мм. Ширина мест изгиба, сжатая зона которых формуБтся валками большего диаметра, равна; b,-(o,.(,i-г-13 6-г 54Д мм. При ширине ii(tecTa изгиба, формуемой вал ками большего диаметра |)равной 13,6м эффекта устранения поперечного прогиба, не гфоисходит, фи ширине места негибка i формуемой валками большего оиаметра Jj , равной 54,2 мм происходит обратное явление - прогиб имеет выпуклость в сто рону ввпков меньшего диаметра, Принима ем ширину мест закруглений валков большего диаметра Ь « 25 мм. По заданному режиму формовки с углами подгибки по клетям о4.,ус,..Д рпределяем геометрические размеры калибров валков. Радиусы изгиба, сжатая зона которых формуется валками большего диаметра в каждой формующей клетки определяется по формуле т .gOt) е i ir-oi Т где ai - угол подгибки в рассматриваемой Ь 25 мм мм. Радиусы изгиба, сжатая зона которых Формуе тся валками меньшего диаметра, по переходам определяются по.формуле, (2), только вместо величины 5 берется величина |)„ 18 мм. Предлагаемые валки позволяют стабилизировать гфоцесс профилирования за счет сокращения простоев на перестройку стана на Ю-15%, значительно уменьшить искажение формы поперечного сечения формуемых профилей и разноширинндсть по длине, что на 5-16% сокращает обрезь. Формула изобретения Валки профилегибовдого стана, преимущественно длЯ изготовления гофрированных профилей, имеющие диаметры разной величины и закругленные зоны, формующие места изгиба профиля, о т л н ч а ющ и е с я тем , что, с целью повышения профилей путем устранения .о„/,../п.1...о„„й , равномерности аксиальных деформаций, закругленные зоны валка с большим диаметром образованы-радиусом большим, чем закругленные зоны валка с меньшим диаметром, при атом соотношение между длинами дуг, -ограничивающими эти зоны, зоны, устанавливаются по формуле -(0,5-2) где D и Dig ссответственно диаметры льшего и меньшего валков, а и Ьд длины дуг, ограничивающих закругленные зоны большего и меньшего валков. Источники информации, пркпвтыв во внимание щж экспертизе I. Тришевский И. С. и др. Холодногнутые го4 ированные профили проката. Киев, Техника, 1967, с, 216.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2317166C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388565C1 |

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

| Способ изготовления гофрированных профилей | 1978 |

|

SU770606A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU978971A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| Инструмент чистовой клети многоклетьевого профилегибочного стана | 1985 |

|

SU1378980A1 |

| ИНСТРУМЕНТ ДЛЯ ПРОФИЛЕГИБОЧНОГО СТАНА | 1993 |

|

RU2039621C1 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

Авторы

Даты

1981-03-23—Публикация

1979-05-30—Подача