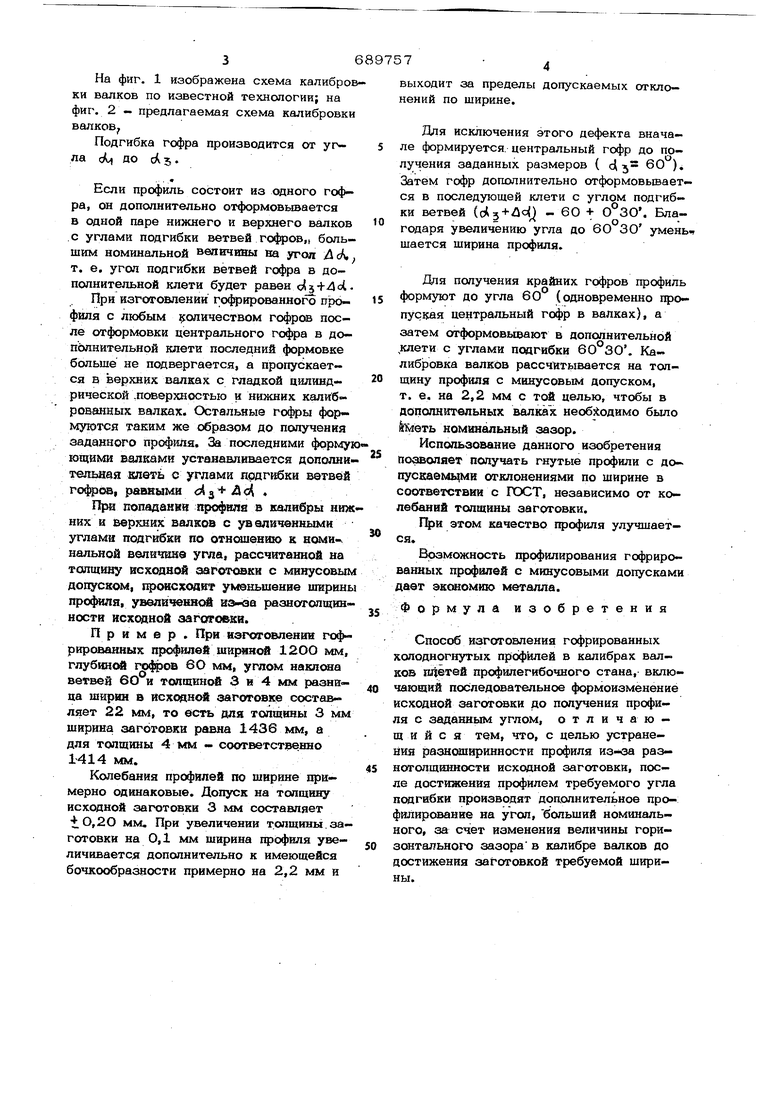

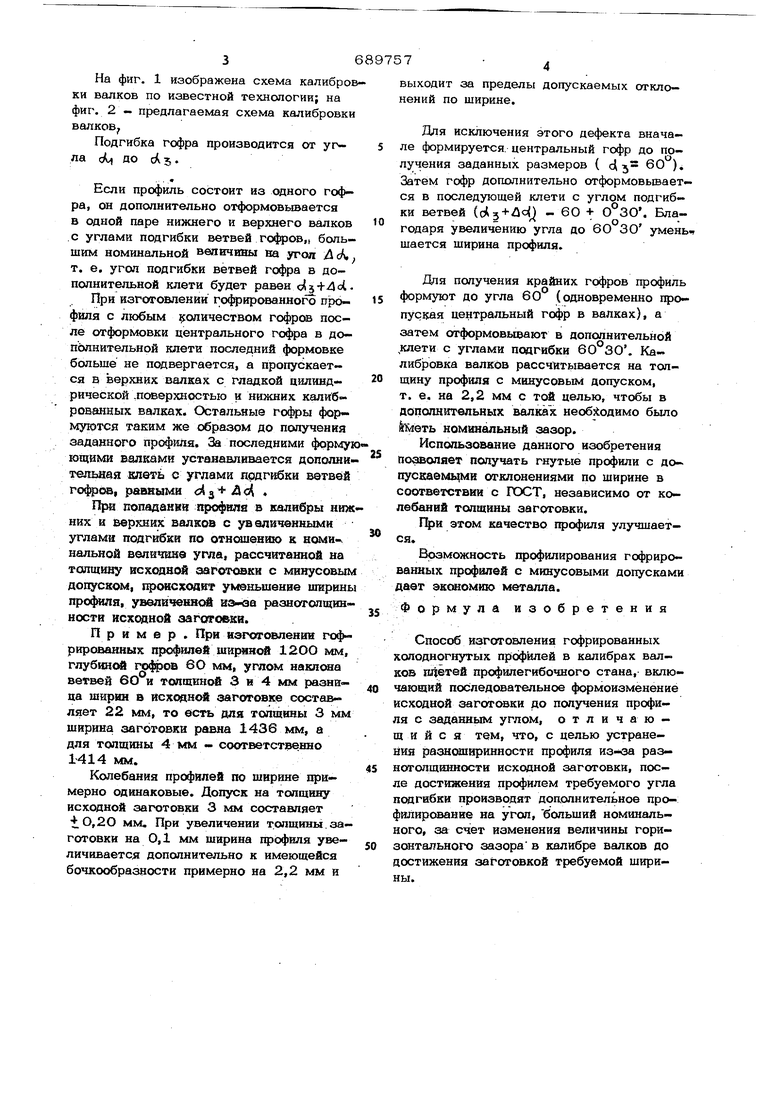

Изобретение относится к обработке металлов давлением - прсщессу профилирования стальной полосовой заготовки в профильных валках. Известно, что при производстве холодногнутых гофрированных профилей образуется разноширинность их по длине. Так как гофрированные профили применяются во многих отраслях народного хозяйства и служат обычно в конструкциях в соединении с другими деталями, во избежание дополнительных затрат на обрезку профилей по ширине разнсши синность их доажна быть минимальной На образование разнсхииринности профш1я влияют утонение в местах изгибов гофров и разнотолщинлость исходной заготовки, допустимая по соответствующим ГОСТ. Известен способ изготовления хопоан гнутых гофрированных профилей, заключающийся в том, что, с целью уменьшения раэнсиии Н1Нности профиля велвчину радиусов закругления изменяют от середины заготовки к периферии при ее формовке. Деформирование производят с изменяемой кривизной мест изгиба от серецины.заготовки к периферии, В результате уменьшается бочкообраз- ность профиля. Однако ширина готового профиля зависит от того, какая используется исходная заготовка (прокатанная с плюсовым или минусовым допуском). Ширина профиля по длине выходит за пределы допускаемых отклонений по ГОСТ, металл и профили приходится выбраковывать. Цель изобретения -устранение разноширинности гофрированных профилей из-за разнотолщинности исходной заготовки. С этой целью после достижения профилем требуемого угла подгибки производят дополнительное профилирование на угол, больший номинального, за счет изменения горизонтального зазорй в калибре валков до достижения заготовкой требуемой ширины. На фиг. 1 изображена схема калибров ки валков по известной технологии; на фиг. 2 - предлагаемая схема калибровки валков, Подгибка гофра производится от уг ла ( до сА 5 Если профиль состоит из одного гофра, он дополнительно отформовьшается в одной паре нижнего и верхнего валков с углами подгибки ветвей гофров, большим номинальной величины на угол /k с т. е. угол подгибки ветвей гофра в дополнительной клети будет равен о(4-4 oi. При изгстоБлении го4 крованного профиля с любым количеством гофров после отформовки центрального в дополнительной клети последний формовке больше не подвергается, а пропускается в веркнйх валках с гладкой цилиндрической -псжерхностью и нижних калиброванных валках. Остальные гофры формуются таким же образом до получения заданного профиля. За последними фррму ющими валками устанавливается дополни тельная клеть с углами подгибки ветвей гофрсж, равными & . Прз попадвнкй профиле в калибры ниж них и веркних валков с увеличенными углами подгибки по отнсяиевшо к аоми-v нальной велнчшо угла, рассчитанной на толщину исходшй ааготсазкн с минусовым допуском, щюясхоаит умзньшенве ширины профиля, уввличвннсй1 лэ-ftQ разнотолщинности исходной ааготоеки. Пример. При иэгчуг(ленак гофрированных профилей шириной 12ОО мм, глубиной 6 О NW, углом накпсша ветвей во и толщиной 3 и 4 мм разница ширш в исходной заготовке составляет 22 мм, то есть для толщины 3 мм ширина заготовки равна 1436 мм, а для толщины 4 мм - соответственно 1414 мм. Колебания профилей по ширине примерно одинаковые. Допуск на толщину исходной заготовки 3 мм составляет iO,2O мм. При увеличении т.опщины.заготовки на 0,1 мм ширина профиля увеличивается дополнительно к имеющейся бочкообразности примерно на 2,2 мм и выходит за пределы допускаемых откло- нений по ширине. Для исключения этого дефекта вначале формируется, центральный гофр до получения заданных размеров ( dl з 60 ). Затем гофр дополнительно отформовьюается в последующей клети с углом подгибки ветвей ( - 60 + О°ЗО. Благодаря увеличению угла до 6 О ЗО уменьч шается ширина профиля. Для получения крайних гофров профиль формуют до угла 60 (одновременно пропусдая центральный гофр в валках), а затем отформовывают в дополнительной ,клети с углами подгибки 60°30. Калиб{эовка валков рассчитывается на толщину профиля с минусовым допуском, т. е. на 2,2 мм с той целью, чтобы в дополнительных валках необходимо было Меть номинальный зазор. Использование данного изобретения позволяет получать гнутые профили с допускаемыми отклонениями по ширине в соответствии с ГОСТ, независимо от колебаний толщины заготовки. Цри этом качество профиля улучшается. Возможность профилирования гофрированных профилей с минусовыми допусками дает эксжомию металла. Ф ормула изобретения Способ изготовления гофрированных холодногнутых профилей в калибрах валков лщётей профилегибочного стана, включающий последовательное формоизменение исходной заготовки до получения профиля с заданным углом, отличаю - щи и с я тем, что, с целью устранения разноширинности профиля из-за разнотолщштостн исходной заготовки, после достижения профилем требуемого угла подгибки производят дополнительное профилирование на угол, больший номинального, за счет изменения величины горизонтального зазора в калибре валков до достижения заготовкой требуемой ширины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ производства профилей с гофрами | 1978 |

|

SU778862A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ | 1993 |

|

RU2050999C1 |

| Способ производства гнутых С-образных профилей | 1992 |

|

SU1831396A3 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА С ГОФРАМИ | 2007 |

|

RU2354477C2 |

Авторы

Даты

1979-10-05—Публикация

1977-02-09—Подача