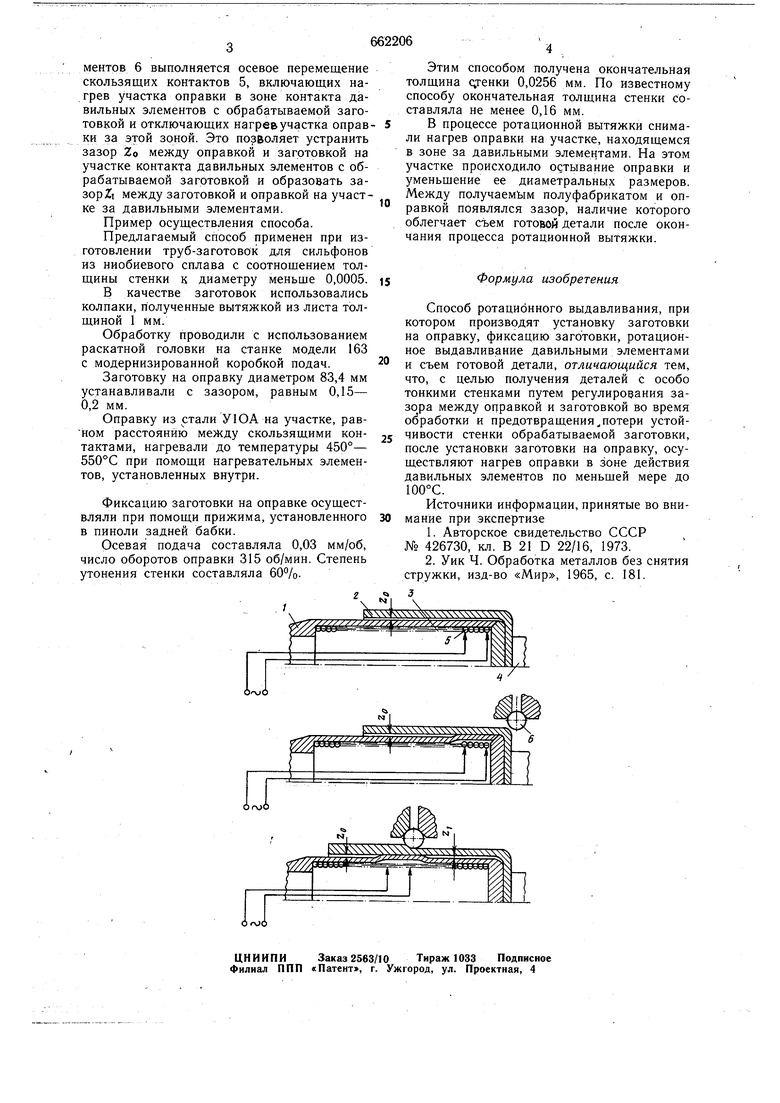

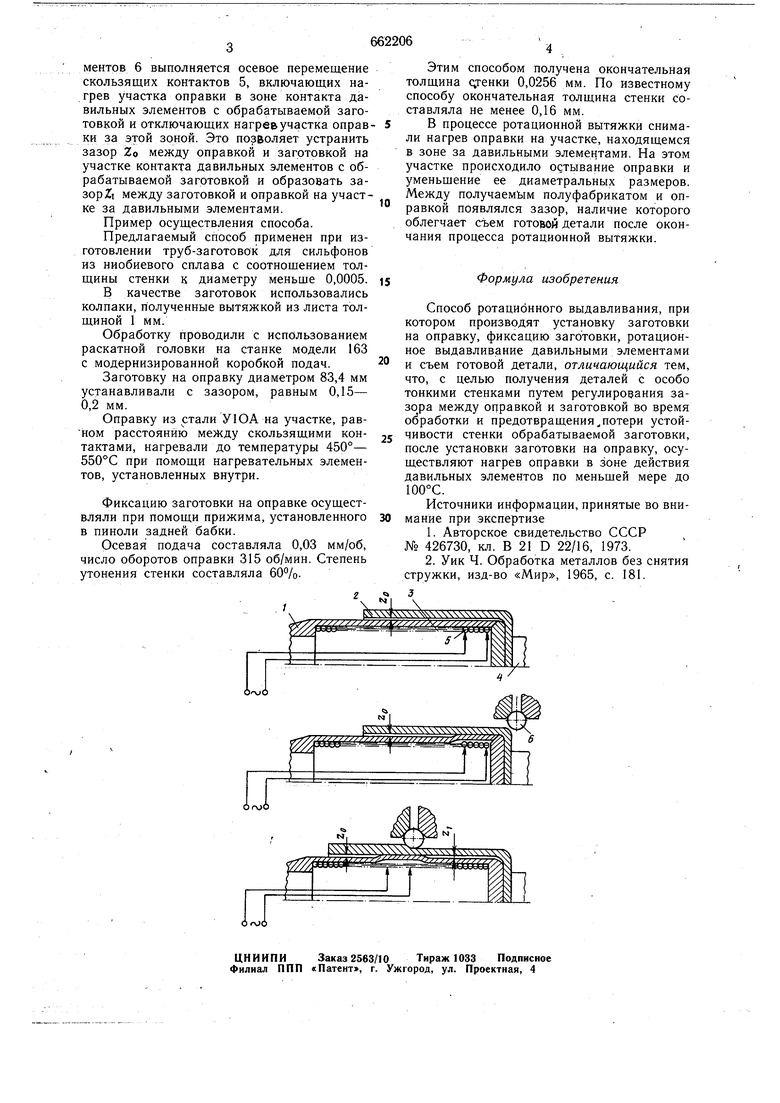

Способ ротационного выдавливания относится к области обработки металлов давлением и может быть использован при нроиз. водстве особо тонкостенных изделий цилиндрической формы. Известен способ ротационного выдавливания тонкостенных деталей, в котором с целью потери устойчивости стенки детали во время деформации заготовку одевают на оправку с натягом и обрабатывают давильными элементами при вращении и перемещении детали 1. Недостатком этого способа является потеря устойчивости стенки заготовки при ее установке на оправку в тех случаях, когда заготовка является особо тонкостенной. Известен также способ ротационного выдавливания, включающий установку заготовки на оправку, фиксацию заготовки, ротационное выдавливание давильными элементами, и съем готовой детали, при этом заготовку с целью ПЛОТНОЙ посадки на оправку предварительно нагревают 2. Однако при толщине стенки заготовки менее 0,1 трудно применить данный способ установки заготовки на оправку, так как длинная и тонкостенная заготовка быстро охлаждается, теряет форму и коробится. Целью изобретения является получение деталей с особо тонкими стенками путем регулирования зазора между оправкой и заготовкой во время обработки и предотвращения потери устойчивости стенки обрабатываемой заготовки. Цель достигается тем, что после установки заготовки на опрабку осуществляют нагрев оправки в зоне действия давильных элементов по меньщей мере до 100°С. Схема способа приведена на чертеже. На оправку 1 устанавливают с зазором заготовку 2. Внутри оправки размещен нагревательный элемент 3. Прижим 4 фиксирует заготовку на оправке. Скользящие контакты 5 ПОЗВОЛЯЮТ нагревать часть оправки, находящуюся под давильными элементами 6. .Заготовку 2 устанавливают на оправку 1 с зазором и зажимают прижимами 4. Затем включается нагрев участка оправки в зоне между двумя скользящими контактами 5 и выполняется подвод давильных элементов 6. Затем осуществляется ротационная вытяжка по длине заготовки, при этом синхронно с осевым движением давильных элементов 6 выполняется осевое перемещение скользящих контактов 5, включающих нагрев участка оправки в зоне контакта давильных элементов с обрабатываемой заготовкой и отключающих нагрев участка оправки за этой зоной. Это позволяет устранить зазор Zo между оправкой и заготовкой на участке контакта давильных элементов с обрабатываемой заготовкой и образовать за3opZt между заготовкой и оправкой на участке за давильными элементами. Пример осуществления способа. Предлагаемый способ применен при изготовлении труб-заготовок для сильфонов из ниобиевого сплава с соотношением толщины стенки к диаметру меньще 0,0005. В качестве заготовок использовались колпаки, полученные вытяжкой из листа толщиной 1 мм. Обработку проводили с использованием раскатной головки на станке модели 163 с модернизированной коробкой подач. Заготовку на оправку диаметром 83,4 мм устанавливали с зазором, равным 0,15- 0,2 мм. Оправку из стали У1ОА на участке, равном расстоянию между скользящими контактами, нагревали до температуры 450°- 550°С при помощи нагревательных элементов, установленных внутри. Фиксацию заготовки на оправке осуществляли при помощи прижима, установленного в пиноли задней бабки. Осевая подача составляла 0,03 мм/об, число оборотов оправки 315 об/мин. Степень утонения стенки составляла 60%. Этим способом получена окончательная толщина с;тенки 0,0256 мм. По известному способу окончательная толщина стенки составляла не менее 0,16 мм. В процессе ротационной вытяжки снимали нагрев оправки на участке, находящемся в зоне за давильными элементами. На этом участке происходило остывание оправки и уменьшение ее диаметральных размеров. Между получаемым полуфабрикатом и оправкой появлялся зазор, наличие которого облегчает съем готовой детали после окончания процесса ротационной вытяжки. Формула изобретения Способ ротационного выдавливания, при котором производят установку заготовки на оправку, фиксацию заготовки, ротационное выдавливание давильными элементами и съем готовой детали, отличающийся тем, что, с целью получения деталей с особо тонкими стенками путем регулирования зазо ра между оправкой и заготовкой во время обработки и предотвращения,потери устойчивости стенки обрабатываемой заготовки, после установки заготовки на оправку, осуществляют нагрев оправки в зоне действия давильных элементов по меньшей мере до 100°С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 426730, кл. В 21 D 22/16, 1973. 2.Уик Ч. Обработка металлов без снятия стружки, изд-во «Мир, 1965, с. 181.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных деталей с криволинейной образующей и приспособление жесткости для его осуществления | 2022 |

|

RU2787190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| Способ ротационной вытяжкицилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU833341A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1997 |

|

RU2128097C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

Авторы

Даты

1979-05-15—Публикация

1974-07-16—Подача