Изобретение относится к обработке металлов давлением, в частности к способам осуществления процесса ротационного выдавливания, и может быть использовано для формообразования из листовых заготовок цельных тонкостенных оболочек осесимметричной формы, имеющих постоянную толщину по образующей, которая описывается участками кривых второго порядка.

Известен способ изготовления оболочек оживальной формы ротационным выдавливанием с активным регулированием толщины стенки оболочки в процессе изготовления, включающий деформирование путем одно или несколько переходной давильной обработки вращающейся листовой заготовки, установленной на технологической оправке, при продольном перемещении давильного инструмента в виде давильных роликов, установленных с зазором относительно технологической оправки, при этом в процессе изготовления оболочки при выполнении каждого перехода ротационного выдавливания в любой точке профиля для активного регулирования толщины стенки оболочки величину зазора между давильным инструментом и технологической оправкой в процессе изготовления изменяют на величину, определяемую из приведенной зависимости [1].

К основному недостатку данного способа относится необходимость перед началом обработки настройки режимов на натурной детали, которая в дальнейшем может оказаться непригодной и бракуется. Требуется постоянное (после каждого последующего перехода ротационной вытяжки), а то и на каждом переходе (в пределах одной партии деталей) корректирование режимов давления, что дестабилизирует состояние поверхностного слоя материала заготовки и приводит к непроизводительным затратам времени.

Наиболее близким аналогом заявленного способа является способ изготовления тонкостенных оболочек сложной формы из нержавеющих жаропрочных сталей путем многопереходной давильной обработки листовой заготовки на технологической оправке при продольном перемещении давильного инструмента, установленного с зазором относительно последней [2].

В этом способе формообразование проводят одновременно двумя давильными роликами, черновым и чистовым, причем черновой ролик настраивают с опережением движения относительно чистового, а траектории движения роликов, исключающие разнотолщинность оболочки за пределами допуска при формообразовании сложного профиля, задают отдельно для каждого ролика с учетом температурных деформаций от нагрева технологической оправки на предыдущем переходе, корректировку температурных деформаций от нагрева технологической оправки по мере формообразования оболочек в пределах одной партии проводят начиная с третьей детали в партии на каждом переходе. Для стабилизации процесса вытяжки и исключения перенаклепа поверхности зазоры для чистовых роликов выбирают в пределах 0,35-0,6 от величины зазора для черновых роликов.

Основным недостатком данного способа является то, что осуществляя переходы за один проход, необходимо прилагать значительные усилия, приводящие к нагреву заготовки, инструмента и технологической оправки и вследствие этого к температурным деформациям детали, требующим корректировки.

В основу изобретения положена задача разработать способ ротационного выдавливания тонкостенных оболочек с равномерной толщиной стенки, обеспечивающий отсутствие существенных температурных деформаций детали.

Технический результат достигается тем, что при изготовлении тонкостенных оболочек сложной формы из нержавеющих жаропрочных сталей путем многопереходной давильной обработки листовой заготовки при продольном перемещении давильного инструмента, установленного с зазором относительно последней, согласно изобретению формообразование проводят одновременно двумя давильными роликами, черновым и чистовым, причем черновой ролик настраивается с опережением движения относительно чистового, а траектории движения роликов, исключающие разнотолщинность оболочки за пределами допуска при формообразовании сложного профиля, задают отдельно для каждого ролика, и зазоры для чистовых роликов выбирают в пределах 0,35-0,6 от величины зазора для черновых роликов, а для исключения перенаклепа поверхности процесс вытяжки осуществляют в один переход за несколько прямых и обратных проходов, постепенно укладывая заготовку на технологическую оправку, при этом корректировка температурных деформаций от нагрева технологической оправки не требуется, поскольку многопроходный процесс проводят с меньшими усилиями, и нагрев при этом несущественен.

Сущность изобретения в том, что процесс вытяжки осуществляют в один переход за несколько прямых и обратных проходов, постепенно укладывающих заготовку на оправу, при этом нагрев оправки незначителен и температурных деформаций детали от нагрева оправки не происходит.

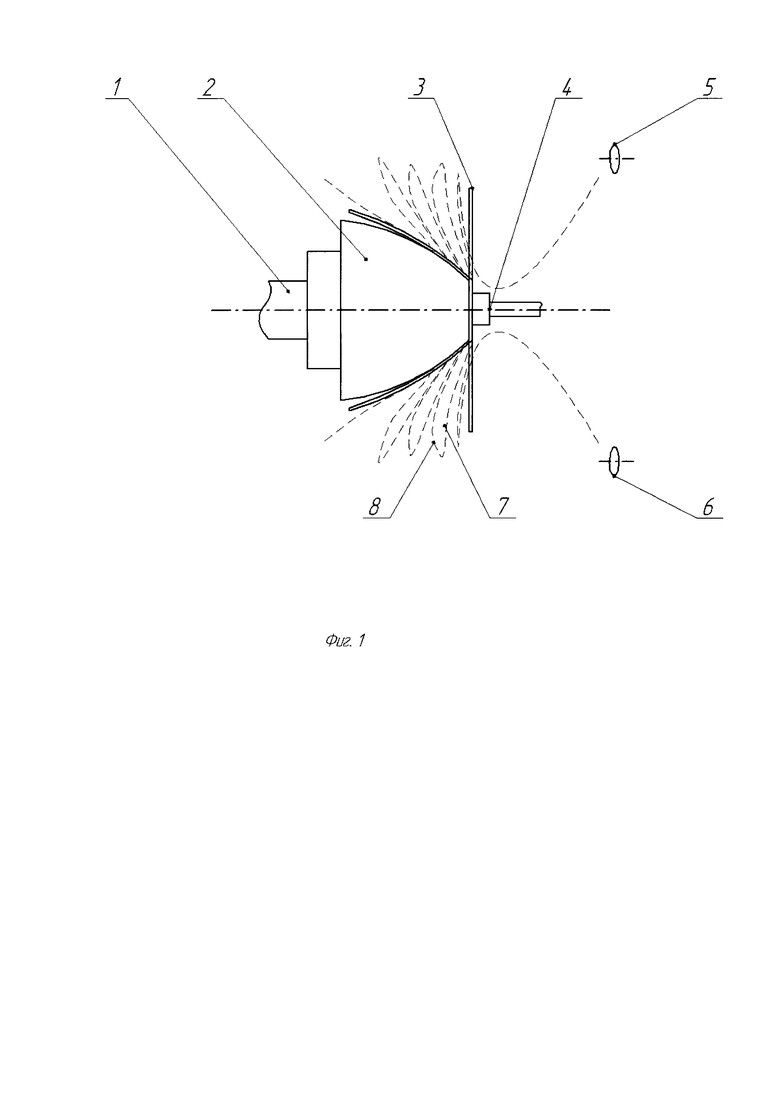

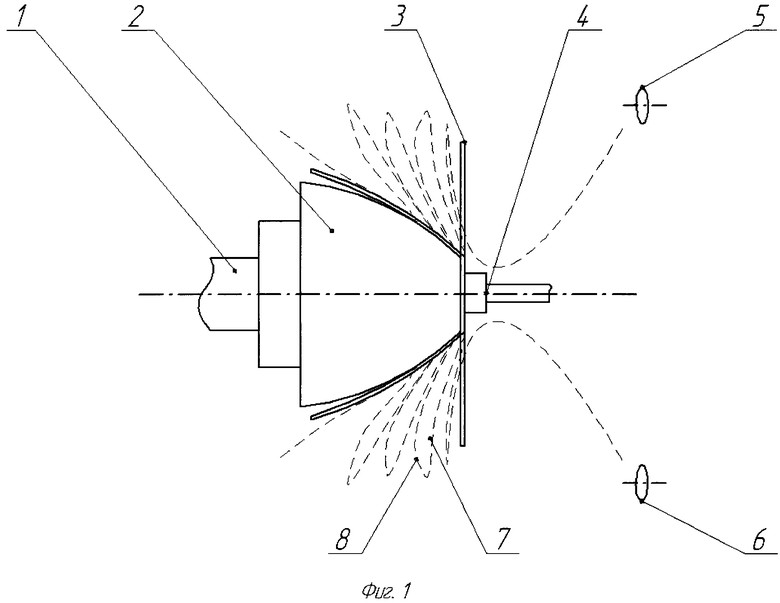

Описываемый способ поясняется схемой (Фиг. 1), на которой представлены: шпиндель станка 1, технологическая оправка 2, заготовка 3, прижим 4, инструмент (давильные ролики) 5 и 6, траектории движения роликов 7 и 8.

Способ осуществляют в следующей последовательности: на шпиндель 1 давильного станка устанавливают технологическую оправку 2. К технологической оправке прижимают плоскую заготовку 3 и фиксируют прижимом 4. Устанавливают давильные ролики 5, 6. Включают вращение шпинделя стана с технологической оправкой, подачу роликов и выполняют формообразование, последовательно выполняя прямые 7 (к шпинделю) и обратные (от шпинделя) проходы 8. Поскольку процесс вытяжки осуществляют в один переход за несколько прямых и обратных проходов, постепенно укладывающих заготовку на технологическую оправку, многопроходный процесс проводят с меньшими усилиями, и нагрев при этом несущественен. Таким образом, корректировка температурных деформаций от нагрева технологической оправки не требуется.

Пример осуществления способа

Проводят ротационную вытяжку тонкостенной оболочки из нержавеющего жаропрочного никелевого сплава с сопряжениями сложного (оживального) профиля толщиной 1,8 мм, диаметром 925 мм и высотой 400 мм.

Размеры исходной плоской заготовки: толщина 2,5 мм, диаметр 1000 мм. В качестве формообразующего инструмента используют комплект стальных закаленных роликов с радиусом рабочей поверхности 16 мм. Черновой ролик настраивают с опережением движения относительно чистового ролика на 4 мм. Обработку производят за один переход, содержащий по 12 прямых и обратных проходов. Скорость вращения технологической оправки 230 об/мин, подача прямого прохода 2,1 мм/об, подача обратного - 1,8 мм/об. В качестве смазочно-охлаждающей жидкости используют индустриальное масло. Толщину стенки оболочки измерили по четырем образующим с шагом измерений 30 мм. Профиль проверили на контрольно-измерительной машине.

Результаты формообразования оболочки следующие:

- профиль оболочки соответствует расчетному;

- поверхностные дефекты в виде микротрещин отсутствуют;

- разнотолщинность стенки в пределах допуска 0,3 мм.

Использование способа позволит расширить технологические возможности для формообразования оболочек сложного профиля, повысить производительность и качество обработки при ротационном выдавливании осесимметричных деталей, таким образом, обеспечить снижение себестоимости изделий.

Источники информации

1. Патент RU 2438820 C1 Российская Федерация, МПК 7 B21D 22/16. Способ изготовления оболочек оживальной формы / А.В. Бондарь, А.В. Гребенщиков, Н.Н. Родюков, В.Н. Борисов, А.Н. Некрасов, Г.В. Тюрин, B.C. Аксенов // Опубликовано: 10.01.2012.

2. Патент RU 2511166 C1 Российская Федерация, МПК 7 B21D 22/16, B21D 51/16. Способ ротационной вытяжки тонкостенных деталей сложного профиля / В.В. Горлищев, С.Н. Коденцев, Г.А. Сухочев // Опубликовано: 10.04.2014 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2019 |

|

RU2700225C2 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2685832C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688041C1 |

| СПОСОБ ВЫТЯЖКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2016 |

|

RU2620219C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ С АКТИВНЫМ РЕГУЛИРОВАНИЕМ ТОЛЩИНЫ ОБОЛОЧКИ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2438820C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

Изобретение относится к обработке металлов давлением, в частности к способам осуществления процесса ротационного выдавливания, и может быть использовано для формообразования из листовых заготовок цельных тонкостенных оболочек осесимметричной формы, имеющих постоянную толщину по образующей, которая описывается участками кривых второго порядка. Ротационную вытяжку осуществляют за один переход за несколько последовательно выполняемых прямых и обратных проходов без учета температурных деформаций. В результате обеспечивается предотвращение появления температурных деформаций от нагрева технологической оправки. 1 ил.

Способ изготовления тонкостенных оболочек сложной формы из нержавеющих жаропрочных сталей, включающий формообразование вытяжкой листовой заготовки на технологической оправке продольным перемещением, установленных с зазором относительно последней, одновременно чернового и чистового давильных роликов с опережением движения чернового ролика относительно чистового, при этом для исключения разнотолщинности оболочки за пределами допуска при формообразовании сложного профиля траекторию движения роликов задают отдельно для каждого ролика, а зазоры для чистовых роликов выбирают в пределах 0,35-0,6 от величины зазора для черновых роликов, отличающийся тем, что вытяжку осуществляют в один переход за несколько последовательно выполняемых прямых и обратных проходов, постепенно укладывая заготовку на оправку, без корректировки температурных деформаций детали от нагрева оправки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ ЗАГОТОВКИ КОНУСНОЙ ФОРМЫ ИЗ МАЛОПЛАСТИЧНОЙ ТРУДНОДЕФОРМИРУЕМОЙ СТАЛИ ВНС-16 ОДНОПЕРЕХОДНОЙ ШТАМПОВКОЙ В ШТАМПЕ | 2007 |

|

RU2365454C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| US 4989434 A1, 05.02.1991. | |||

Авторы

Даты

2017-12-14—Публикация

2015-05-25—Подача