Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных осесимметричных корпусов сосудов, работающих под высоким давлением, например, газовых баллонов, лейнеров, огнетушителей, ресиверов и других сосудов.

Актуальной проблемой при производстве тонкостенных корпусов сосудов из легированной стали является обеспечение высокой точности геометрических размеров, качества обрабатываемой поверхности и механической прочности при высокой производительности.

Известен способ изготовления осесимметричных корпусов, по патенту РФ №2295416, опубл. 20.03.2007 БИ №8.

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки за два прохода и низкотемпературный отжиг.

Известен также способ изготовления баллонов для сжиженного газа, по авторскому свидетельству №1798589, опубл. 28.02.1993 БИ №8.

Баллон изготавливают из сваренных встык тонкостенных оболочек, получаемых ротационной вытяжкой.

Недостатком данных способов применительно к данной проблеме получения тонкостенных корпусов сосудов с использованием метода ротационной вытяжки является отсутствие технических решений по повышению точности и качества обработанной поверхности.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления стальных тонкостенных цилиндрических осесимметричных деталей методом ротационной вытяжки, описанный в книге М.А. Гредитора «Давильные работы и ротационное выдавливание» изд. «Машиностроение»; Москва, 1971 г., стр. 109-115.

На трехроликовых давильно-раскатных станках выполняют ротационную вытяжку тонкостенных осесимметричных деталей из стальных заготовок, получаемых вытяжкой из кружка на прессовом оборудовании. Заготовка устанавливается и закрепляется на оправке (поз. 1) рис. 66. Затем давильные ролики вдавливаются в заготовку (поз. II и III), обеспечивая утонение заготовки до заданной толщины за несколько переходов с промежуточным отжигом и удалением окисной пленки химической обработкой.

Используют деформирующие ролики одинакового профиля, установленные с одинаковым зазором между вершинами профилей роликов и оправкой.

К недостаткам данного способа относится низкая точность и качество обработанной поверхности, а также низкий коэффициент использования металла, обусловленные использованием кружка при изготовлении заготовки под ротационную вытяжку.

К недостаткам данного способа также относятся отсутствие финишной термообработки.

Задачей технического решения, принятого заявителем за прототип является получение тонкостенных осесимметричных деталей методом ротационной вытяжки на трехроликовых давильно-раскатных станках из заготовок, получаемых вытяжкой из кружка на прессовом оборудовании.

Общими признаками с предлагаемым заявителями способом является наличие заготовительной, прессовой и ротационной обработки.

В отличие от прототипа, предлагаемый заявителями способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением, включающий заготовительную, прессовую, термическую и ротационную обработки, отличается тем, что горячедеформированные трубы из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА режут на мерные заготовки, калибруют по наружной поверхности, осуществляют термодеформационное упрочнение в виде закалки с высоким отпуском, предварительной механической обработки и ротационной вытяжки, при этом предварительную механическую обработку выполняют с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, снабженного торцевым упором с углом наклона к оси заготовки 45-90°, затем ротационную вытяжку за один или несколько переходов деформирующими роликами с различными передними углами и установленными со смещением в осевом и радиальном направлении, после этого отжиг уменьшающий напряжения, окончательную механическую обработку с образованием стыковых и резьбовых участков для соединения с комплектующими деталями и гидроиспытания корпуса сосуда.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуется следующими признаками:

- величину смещения наружного утолщения относительно внутреннего выбирают не менее толщины стенки корпуса сосуда;

- термоупрочнение заготовок выполняют воздушной закалкой при температуре 895-925°С и высоким отпуском при температуре 570-600°С;

- деформационное упрочнение ротационной вытяжкой выполняют со степенью деформации не менее 50%.

- первый в направлении осевой подачи ролик выполнен с передним углом 10-20°, а последующие с передним углом 25-35°, при этом первый ролик установлен с зазором между вершиной профиля и оправкой в 1,2-1,5 раза больше зазоров последующих роликов;

- между переходами ротационной вытяжки выполняют рекристаллизационный смягчающий отжиг заготовок, а после последнего перехода отжиг уменьшающий напряжения.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предполагаемого изобретения является обеспечение возможности изготовления тонкостенных корпусов сосудов из легированных сталей с высоким качеством обрабатываемой поверхности, точностью геометрических размеров, высокой производительностью, высоким коэффициентом использования металла и высокой механической прочностью.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем заготовительную, прессовую, термическую и ротационную обработки особенность заключается в том, что горячедеформированные трубы из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА режут на мерные заготовки, калибруют по наружной поверхности, осуществляют термодеформационное упрочнение в виде закалки с высоким отпуском, предварительной механической обработки и ротационной вытяжки, при этом предварительную механическую обработку заготовок выполняют с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, снабженного торцевым упором с углом наклона к оси заготовки 45-90°, затем ротационную вытяжку за один или несколько переходов деформирующими роликами с различными передними углами и установленными со смещением в осевом и радиальном направлении, после этого отжиг уменьшающий напряжения, окончательную механическую обработку с образованием стыковых и резьбовых участков для соединения с комплектующими деталями и гидроиспытания корпуса сосуда.

Новая совокупность операций, а также наличие связей между ними позволяет в частности, за счет:

- использования горячедеформированных труб из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА получить заготовки корпуса сосуда с высокой пластичностью для дальнейшей обработки;

- резки горячедеформированных труб на мерные заготовки повысить коэффициент использования металла;

- калибровки заготовок по наружной поверхности обеспечить необходимые геометрические размеры под дальнейшую обработку;

- термодеформационного упрочнения закалкой и высоким отпуском получить механическую прочность и высокую пластичность материала заготовок, предварительной механической обработкой обеспечить необходимые размеры заготовок под ротационную вытяжку, а ротационной вытяжкой дополнительно повысить механическую прочность;

- выполнения предварительной механической обработки заготовок с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, ликвидировать при ротационной вытяжке отрыв части заготовки с внутренним утолщением от части с наружным утолщением в зоне перехода от одной части к другой;

- выполнения торцевого упора с углом наклона у оси заготовки 45-90° обеспечить устойчивость процесса ротационной вытяжки в зоне перехода от внутреннего утолщения к наружному, данный диапазон угла наклона оптимален, при меньших и больших углах возникают гофры и утяжки металла в этой зоне;

- выполнения ротационной вытяжки за один или несколько переходов деформирующими роликами, выполненными с различными передними углами и установленными со смещением в осевом и радиальном направлении разделить деформацию между роликами и этим обеспечить плавность нарастания деформации вдоль течения металла по оправке и, в результате получить высокое качество обработанной поверхности заготовок и точность геометрической формы;

- выполнения отжига уменьшающего напряжения снизить уровень остаточных внутренних напряжений и, сохранить высокую механическую прочность заготовок;

- окончательной механической обработки с образованием стыковых и резьбовых участков для соединения с комплектующими деталями получить готовый корпус сосуда;

- проведения гидроиспытания корпуса сосуда проверить механическую прочность корпуса сосуда внутренним давлением.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют в частности, за счет:

- выбора величины смещения наружного утолщения относительно внутреннего не менее толщины стенки корпуса сосуда обеспечить устойчивость процесса ротационной вытяжки, так как при величине смещения менее толщины стенки корпуса сосуда возникает, отрыв части заготовки с внутренним утолщением;

- выполнения термоупрочнения заготовок воздушной закалкой при температуре 895-925°С и отпуском при температуре 570-600°С обеспечить высокую механическую прочность в сочетании с высокой пластичностью металла заготовки под дальнейшую ротационную вытяжку, отклонение режимов закалки и отпуска от данных значений заготовка становится хрупкой или излишне пластичной, что приводит к снижению устойчивости процесса ротационной вытяжки, появлению утяжек или трещин;

- выполнения деформационного упрочнения ротационной вытяжкой со степенью деформации не менее 50% повысить механическую прочность заготовки, при значениях степени деформации менее 50% из-за малого наклепа металла заготовки увеличение прочности незначительно и неэффективно;

- выполнения первого в направлении осевой подачи ролика с передним углом 10-20°, а последующих с передним углом 25-35° и установки с зазором между вершиной профиля и оправкой в 1,2-1,5 раза больше зазоров последующих роликов разделить деформацию между роликами и обеспечить высокую точность геометрической формы и чистоту обрабатываемой поверхности в результате плавного нарастания деформаций от первого к последующим роликам вдоль течения металла по оправке;

- выполнения между переходами ротационной вытяжки рекристаллизационного смягчающего отжига заготовок снять наклеп металла от предыдущего перехода путем перекристаллизации структуры металла;

- выполнения отжига уменьшающего напряжения после последующего перехода снизить уровень остаточных внутренних напряжений при сохранении высокой механической прочности.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию избирательский уровень.

Сущность изобретения заключается в том, что в способе изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением, включающий заготовительную, прессовую, термическую и ротационную обработки, в отличие от прототипа согласно изобретению, горячедеформированные трубы из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА режут на мерные заготовки, калибруют по наружной поверхности, осуществляют термодеформационное упрочнение в виде закалки с высоким отпуском, предварительной механической обработки и ротационной вытяжки, при этом предварительную механическую обработку заготовок выполняют с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, снабженного торцевым упором с углом наклона к оси заготовки 45-90°, затем ротационную вытяжку за один или несколько переходов деформирующими роликами с различными передними углами и установленными со смещением в осевом и радиальном направлении, после этого отжиг уменьшающий напряжения, окончательную механическую обработку с образованием стыковых и резьбовых участков для соединения с комплектующими деталями и гидроиспытания корпуса сосуда.

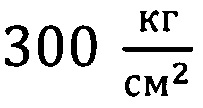

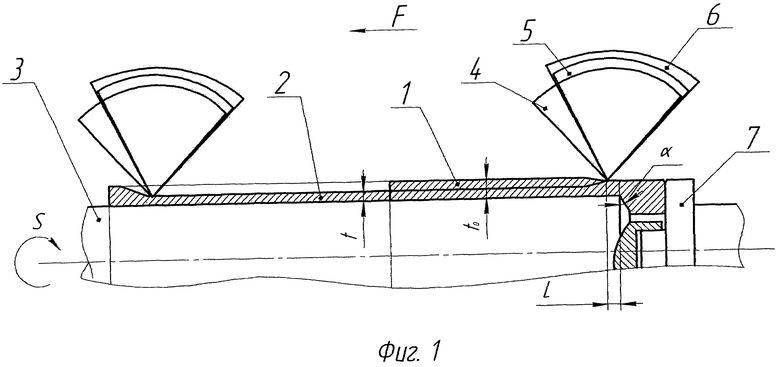

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс ротационной вытяжки заготовки 1 толщиной t0 (мм) на оправке 3 деформирующими роликами 4, 5, 6.

Заготовка 1 зафиксирована на оправке 3 прижимом 7.

L (мм) - смещение наружного утолщения относительно внутреннего.

α - угол наклона торцевого упора заготовки 1 к оси заготовки 2.

t (мм) - толщина после ротационной вытяжки.

F (мм/мин) - осевая подача роликов.

S (мин/-1) - скорость вращения заготовки и оправки.

Профили роликов 4, 5 и 6 условно совмещены в осевой плоскости.

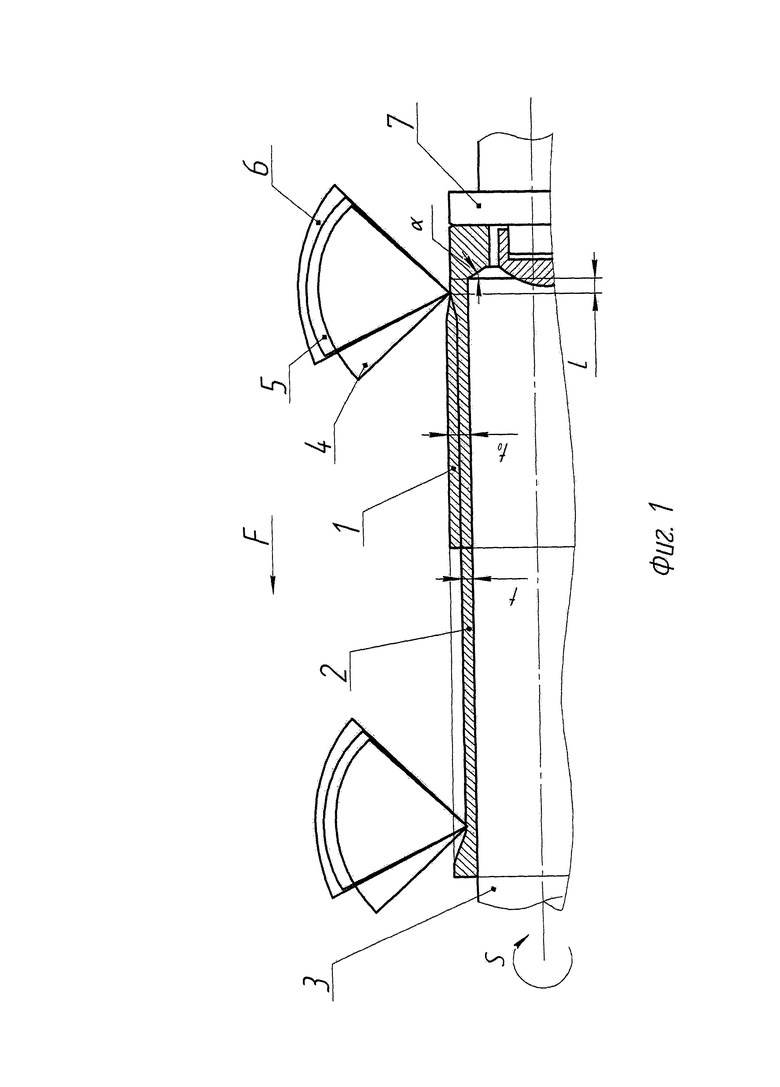

На фиг. 2 изображен процесс ротационной вытяжки заготовки 1 толщиной t0 (мм) на оправке 3 деформирующими роликами 4, 5 и 6 с прижимом 7 за два перехода.

Заготовка 2 после первого перехода ротационной вытяжки с толщиной t1 (мм).

Заготовка 8 после второго перехода ротационной вытяжки с толщиной t (мм).

F (мм/мин) - осевая подача роликов.

S (мин/-1) - скорость вращения заготовки и оправки.

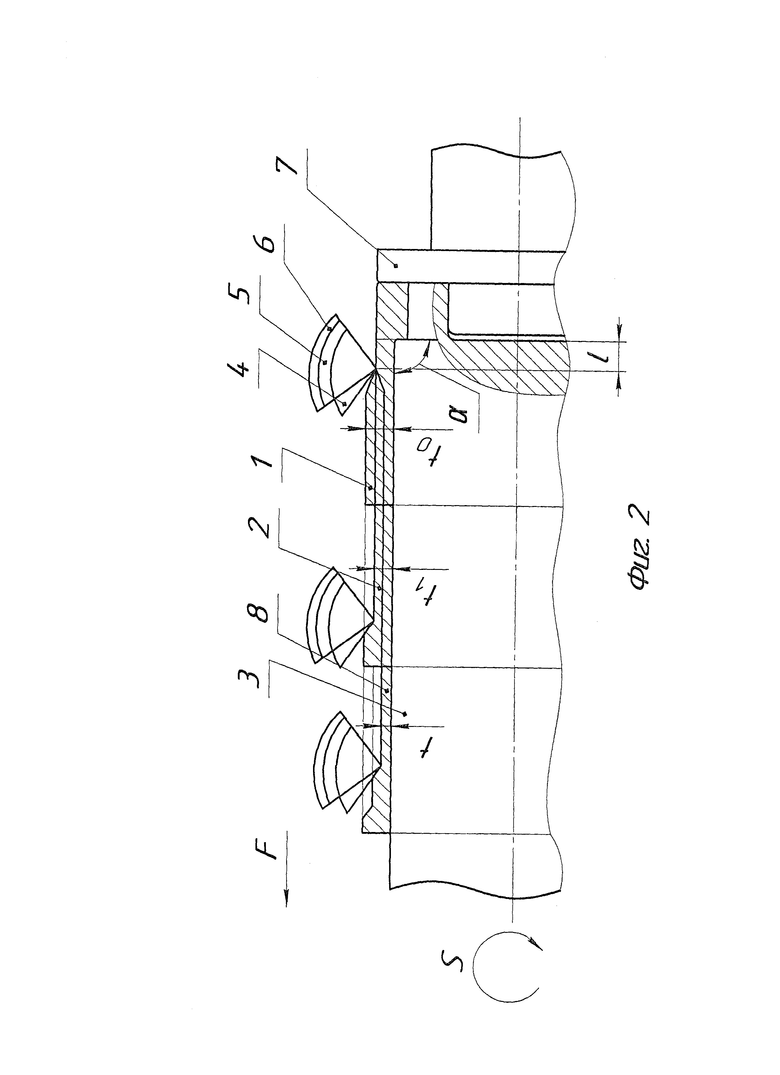

На фиг. 3 «а» изображены деформирующие ролики 4, 5 и 6, условно совмещенные в одной осевой плоскости, в процессе ротационной вытяжки заготовки 2 на оправке 3.

β4 - передний угол первого в направлении осевой подачи F ролика 4.

β5, 6 - передний угол последующих роликов 5 и 6.

Δ4 (мм) - зазор между вершиной профиля ролика 4 и оправкой 3.

Δ5, 6 (мм) - зазор между вершиной профиля роликов 5, 6 и оправкой 3.

b (мм) - радиальное смещение роликов.

f (мм) - осевое смещение ролика 4 относительно роликов 5 и 6.

На фиг. 3 «б» изображены проекции очагов деформаций F4 и F5, 6 роликов 4, 5 и 6 на поверхность заготовки 2, где:

f (мм) - осевое смещение ролика 4 относительно роликов 5 и 6.

Предлагаемый способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением осуществляется следующим образом.

Заготовительную обработку выполняют резкой горячедеформированных труб из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА на мерные заготовки. Затем заготовки калибруют по наружной поверхности прессовой обработкой. Выполняют воздушную закалку и высокий отпуск заготовок в электрических печах, предварительную механическую обработку на токарных станках с формообразованием наружного и внутреннего утолщений со смещением L (мм) наружного относительно внутреннего (фиг. 1, фиг. 2).

Внутреннее утолщение выполняют с торцевым упором с углом наклона а к оси заготовки 1 (45-90°) (фиг. 1, фиг. 2).

После этого выполняют ротационную вытяжку на давильно-раскатных станках за один или несколько переходов (фиг. 1, фиг. 2, фиг. 3 «а», фиг. 3 «б») деформирующими роликами 4, 5, 6 с различными передними углами β4 и β5, 6 установленными со смещением f (мм) в осевом и b (мм) в радиальном направлении с деформацией не менее 50%.

Как вариант, по мере необходимости, между переходами ротационной вытяжки выполняют рекристаллизационный смягчающий отжиг заготовок, а после последнего перехода отжиг уменьшающий напряжения.

После окончания ротационной вытяжки выполняют отжиг уменьшающий напряжения в электропечах и окончательную механическую обработку на токарно-винторезных станках с образованием стыковых и резьбовых участков.

Затем полученные корпуса сосудов подвергают гидравлическим испытаниям на прочность внутренним давлением на установках для гидроиспытаний.

Пример 1.

Горячедеформированные трубы ∅419×12 мм из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА режут на мерные заготовки на трубоотрезных станках длиной 500 мм, калибруют по наружному диаметру на гидравлическом прессе, получают заготовку ∅415 мм.

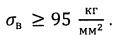

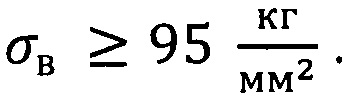

Затем выполняют воздушную закалку заготовок при температуре 895-925°С, высокий отпуск при температуре 570-600°С и получают прочность

После этого выполняют механическую обработку заготовок 1 (фиг. 1, фиг. 2) с образованием наружного и внутреннего утолщений с размерами:

- диаметр заготовки - 412 мм;

- толщина заготовки t0=7 мм;

- угол наклона торцевого упора к оси заготовок α=45°;

- смещение наружного утолщения относительно внутреннего L не менее 3 мм.

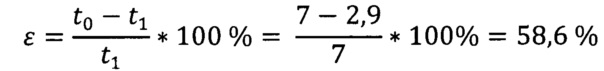

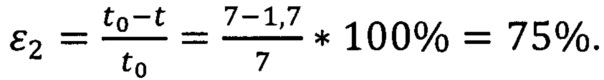

Затем выполняют ротационную вытяжку за один переход со степенью деформации ε=58,6% с получением толщины стенки t1=2,9 мм, при этом

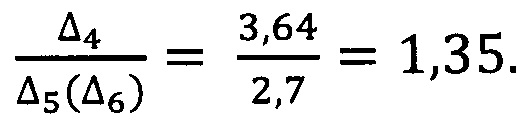

Используют деформирующие ролики 4, 5 и 6 (фиг. 3а, фиг. 3б) с передними углами β4=15°, β5=β6=30° и установленными с зазорами: Δ4=3,64 мм, Δ5=Δ6=2,7 мм, при этом Δ4 превышает Δ5 и Δ6 в 1,35 раза, т.е.

Ролики смещены в радиальном направлении на величину

b=Δ4-Δ5(Δ6)=3.64-2.7=0.94 мм

Ролики также смещены в осевом направлении за счет того, что первый в направлении осевого перемещения ролик 4 выполнен с передним углом β4=15°, а последующие ролики 5 и 6 с передними углами β5=β6=30°, при этом величина осевого смещения f=2 мм (фиг. 3а, фиг. 3б).

Затем выполняют отжиг уменьшающий напряжения при температуре 390-410°С.

Получают заготовки корпуса сосуда с пределом прочности

Выполняют окончательную механическую обработку и гидравлические испытания корпусов сосудов на прочность внутренним давлением 300 кг/см2 (29,4 МПа).

Пример 2.

Заготовительную, прессовую, термическую и предварительную механическую обработку выполняют как в примере 1.

Затем выполняют ротационную вытяжку за два перехода (фиг. 2).

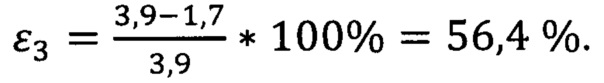

После первого перехода получают заготовку 2 с толщиной стенки t1=3,9 мм, после второго перехода заготовку 8 с толщиной стенки t=1,7 мм, при этом степень деформации ε2 составит 75%, т.е.

Ролики 4, 5 и 6 (фиг. 3 «а», фиг. 3 «б») выполнены с передними углами β4, β5 и β6 и установлены с радиальным b и осевым f смещением как в примере 1.

После второго перехода ротационной вытяжки выполняют отжиг уменьшающий напряжения при температуре 390-410°С.

Получают заготовки корпуса сосуда с пределом прочности

Как вариант, по мере необходимости, между переходами ротационной вытяжки выполняют рекристаллизационный отжиг при температуре 720-740°С, а после последнего перехода - отжиг уменьшающий напряжения при температуре 390-410°С.

Степень деформации после второго перехода составит

Получают предел прочности

После окончательной механической обработки выполняют как в примере 1 гидравлические испытания корпуса сосуда на прочность внутренним давлением  (29,4 МПа).

(29,4 МПа).

Выполнение способа изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением, в соответствии с изобретением обеспечивает возможность изготовления тонкостенных корпусов сосудов из легированных сталей из трубных заготовок с наружным и внутренним утолщением с высокой устойчивостью процесса формоизменения, с высокой точностью геометрических размеров и высоким качеством обработанной поверхности, с высоким коэффициентом использования металла, высокой производительностью, высокой механической прочностью и низким уровнем остаточных внутренних напряжений.

Изобретение может быть использовано при производстве различных сосудов, работающих под внутренним давлением из легированных сталей с наружными и внутренними утолщениями.

Указанный положительный эффект подтвержден испытаниями опытных партий деталей, изготовленных по данному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ | 2005 |

|

RU2295416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных осесимметричных корпусов различных сосудов из легированных сталей, работающих под высоким давлением. Заготовку из конструкционной среднелегированной стали для холодного деформирования калибруют по наружной поверхности, осуществляют термодеформационное упрочнение в виде закалки с высоким отпуском, предварительной механической обработки и ротационной вытяжки. Предварительную механическую обработку заготовок выполняют с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, снабженного торцевым упором с углом наклона к оси заготовки 45-90°. Затем ротационную вытяжку за один или несколько переходов деформирующими роликами с различными передними углами и установленными со смещением в осевом и радиальном направлении. После этого осуществляют уменьшающий напряжения отжиг, окончательную механическую обработку с образованием стыковых и резьбовых участков для соединения с комплектующими деталями и гидроиспытания корпуса сосуда. Обеспечивается точность геометрических размеров и качество обработки поверхности. 5 з.п. ф-лы, 3 ил.

1. Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением, включающий заготовительную, прессовую, термическую и ротационную обработки, отличающийся тем, что горячедеформированные трубы из конструкционной среднелегированной стали для холодного деформирования типа 12Х3ГНМФБА режут на мерные заготовки, калибруют по наружной поверхности, осуществляют термодеформационное упрочнение в виде закалки с высоким отпуском, предварительную механическую обработку и ротационную вытяжку, при этом предварительную механическую обработку заготовок выполняют с формообразованием наружного и внутреннего утолщений со смещением наружного относительно внутреннего, снабженного торцевым упором с углом наклона к оси заготовки 45-90°, ротационную вытяжку осуществляют за один или несколько переходов с помощью деформирующих роликов с различными передними углами, установленных со смещением в осевом и радиальном направлении, после чего осуществляют отжиг, уменьшающий напряжения, окончательную механическую обработку с образованием стыковых и резьбовых участков для соединения с комплектующими деталями и гидроиспытания корпуса сосуда.

2. Способ по п. 1, отличающийся тем, что величину смещения наружного утолщения относительно внутреннего выполняют не менее толщины стенки корпуса сосуда.

3. Способ по п. 2, отличающийся тем, что термоупрочнение заготовок выполняют воздушной закалкой при температуре 895-925°С и отпуском при температуре 570-600°С.

4. Способ по п. 1, отличающийся тем, что деформационное упрочнение ротационной вытяжкой выполняют со степенью деформации не менее 50%.

5. Способ по п. 1, отличающийся тем, что используют первый в направлении осевой подачи ролик, выполненный с передним углом 10-20°, а последующие ролики - с передним углом 25-35°, при этом первый ролик устанавливают с зазором между вершиной профиля и оправкой, в 1,2-1,5 раза превышающим указанные зазоры последующих роликов.

6. Способ по п. 1, отличающийся тем, что между переходами ротационной вытяжки выполняют рекристаллизационный смягчающий отжиг заготовок, а после последнего перехода отжиг, уменьшающий напряжения.

| ГРЕДИТОР М.А | |||

| "ДАВИЛЬНЫЕ РАБОТЫ И РОТАЦИОННОЕ ВЫДАВЛИВАНИЕ", МАШИНОСТРОЕНИЕ,М., 1971, с.109-115 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Способ изготовления полых изделий | 1985 |

|

SU1311813A1 |

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2019-07-19—Публикация

2018-12-19—Подача