Изобретение относится к обработке тонколистового металла ротационным выдавливанием и может быть использовано для изготовления деталей типа полой оболочки в различных отраслях промышленности, преимущественно в машиностроении.

Из научно-технической литературы способ ротационной вытяжки проецированием, при котором «каждый элемент объема заготовки сдвигается параллельно оси вращения и как бы проецируется на наклонную образующую оправки, оставаясь в готовой детали на том же расстоянии от оси вращения, при этом толщина заготовки в осевом направлении остается постоянной, а толщина стенки после вытяжки определяется правилом синуса» (Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение.; 1983 стр. 98-100).

Недостатки этого способа заключаются в следующем.

Детали требуемого качества могут быть получены только в тех случаях, когда ротационная вытяжка происходит в соответствии с правилом синуса или близко к нему. Отклонение от указанной зависимости приводит к нарушению процесса формообразования и потере устойчивости заготовки. В случае избыточного или недостаточного утонения стенки во фланце заготовки возникают напряжения, которые вызывают изгиб фланца. При этом, в случае тонкой заготовки на ее фланце образуются гофры и нормальное течение процесса ротационной вытяжки прекращается.

На практике, для особо тонкостенных заготовок, потеря устойчивости плоской формы фланца с его депланацией наблюдается даже при ротационной вытяжке по правилу синуса, и, следовательно, изготовление особо тонкостенных деталей требуемого качества ротационной вытяжкой проецированием крайне затруднено или практически невозможно.

Известен также способ однопереходной ротационной вытяжки сферических и куполообразных деталей, основная трудность глубокой вытяжки которых заключается в склонности металла к утонению по правилу синуса. Для уменьшения утонения стенок детали прибегают к вытяжке на сменных оправках за несколько операций, выбирая промежуточную заготовку таким образом, чтобы утонение было минимальным. (Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение.; 1983 стр. 66-67, рис. 4.18).

Недостаток указанного способа заключается в том, что для обеспечения качественного изготовления особо тонкостенных деталей, необходимо проектирование и изготовление дополнительных оправок, что в условиях мелкосерийного производства крупногабаритных деталей значительно увеличивает затраты на подготовку производства, увеличивает трудоемкость и длительность производственного цикла.

Наиболее близкой к предлагаемому способу можно считать последовательность изготовления крупной конической детали из жаропрочного сплава на горизонтально-давильном раскатном станке, заключающуюся в установке круглой листовой заготовки большого диаметра в специальное центрирующее кольцо, укрепленное на телескопических тягах, с последующим ротационным выдавливанием конуса по оправке с образованием фланца. Далее фланец отбортовывают на цилиндрическую часть оправки с прижимом центральной части детали к оправке. Затем выполняют формообразование цилиндрического участка детали в результате ротационного выдавливания прямым способом. После чего выполняют окончательное формообразование готовой детали давильной обработкой стенки с одновременным выглаживанием поверхности для получения требуемой чистоты (шероховатости). (Гредитор М. А. Давильные работы и ротационное выдавливание. М., Машиностроение, 1971, стр. 89-90, рис. 55).

Недостаток указанного способа изготовления деталей с криволинейной образующей заключается в том, что центрирующее кольцо, укреплено на телескопических тягах и для синхронизации перемещения этих тяг и центрирующего кольца, в процессе обработки, необходимо использовать сложную технологическую оснастку, из-за чего значительно возрастают затраты на ее проектирование и изготовление (особенно в случае изготовления крупногабаритных деталей).

Технической задачей, на решение которой направлено настоящее изобретение, является увеличение жесткости крупногабаритной тонкостенной заготовки в процессе ротационной вытяжки, обеспечение плоскостности фланца, что является основным показателем, характеризующим устойчивое протекание процесса ротационной вытяжки проецированием.

Техническим результатом, достигаемым предложенным техническим решением, является изготовление качественных тонкостенных оболочек за счет исключения потери устойчивости фланца в процессе ротационной вытяжки.

Поставленная задача решается тем, что в способе изготовления тонкостенных деталей с криволинейной образующей, включающем вырезку из листа плоской круглой заготовки с центральным отверстием, с помощью которого осуществляют центрирование и фиксирование заготовки на оправке, и последующую ротационную вытяжку заготовки роликом, который перемещают по заданной траектории, для обеспечения плоскостности фланца заготовки во время ротационной вытяжки, перед центрированием заготовки на оправке, ее фиксируют по наружному диаметру в приспособлении жесткости, которое устанавливают с возможностью свободного перемещения в осевом направлении вместе с фланцем заготовки в процессе ротационной вытяжки.

Для достижения поставленной задачи приспособление жесткости для изготовления тонкостенных деталей с криволинейной образующей вышеназванным способом выполнено в виде двух скрепляемых между собой колец, имеющих радиальные ответные друг другу проточки для фиксации заготовки, суммарная глубина которых меньше толщины заготовки.

Кроме того, в указанном приспособлении одно из колец выполнено в виде отдельных прижимов.

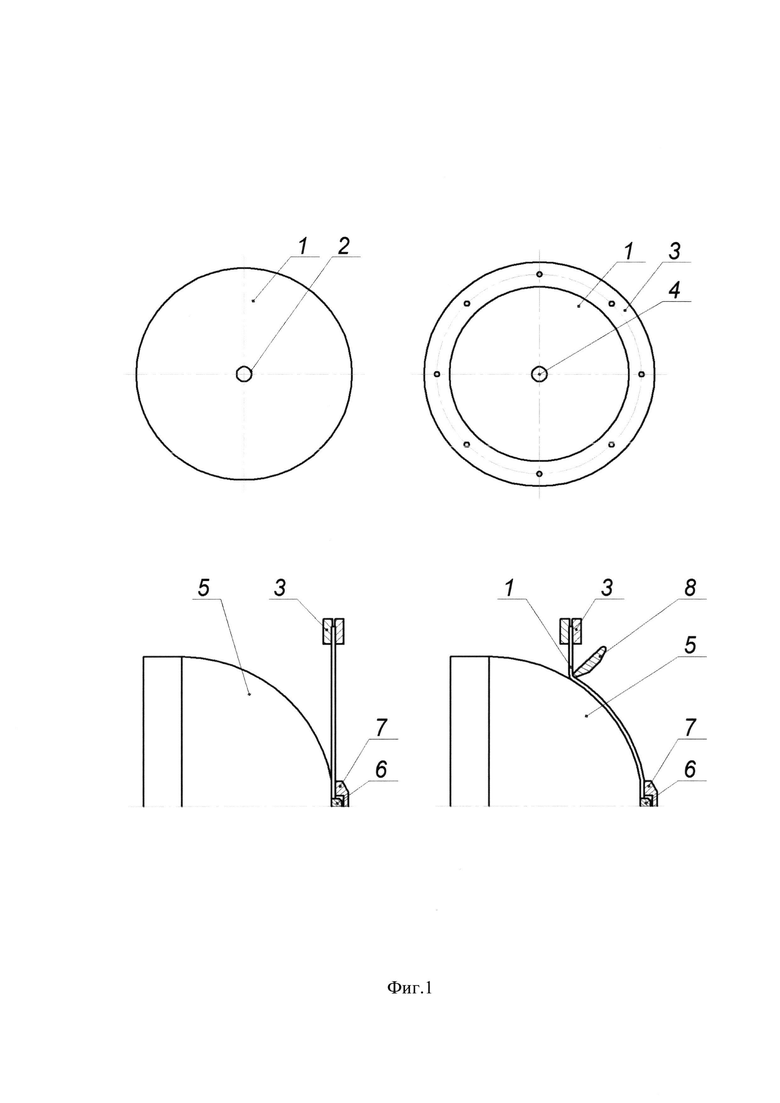

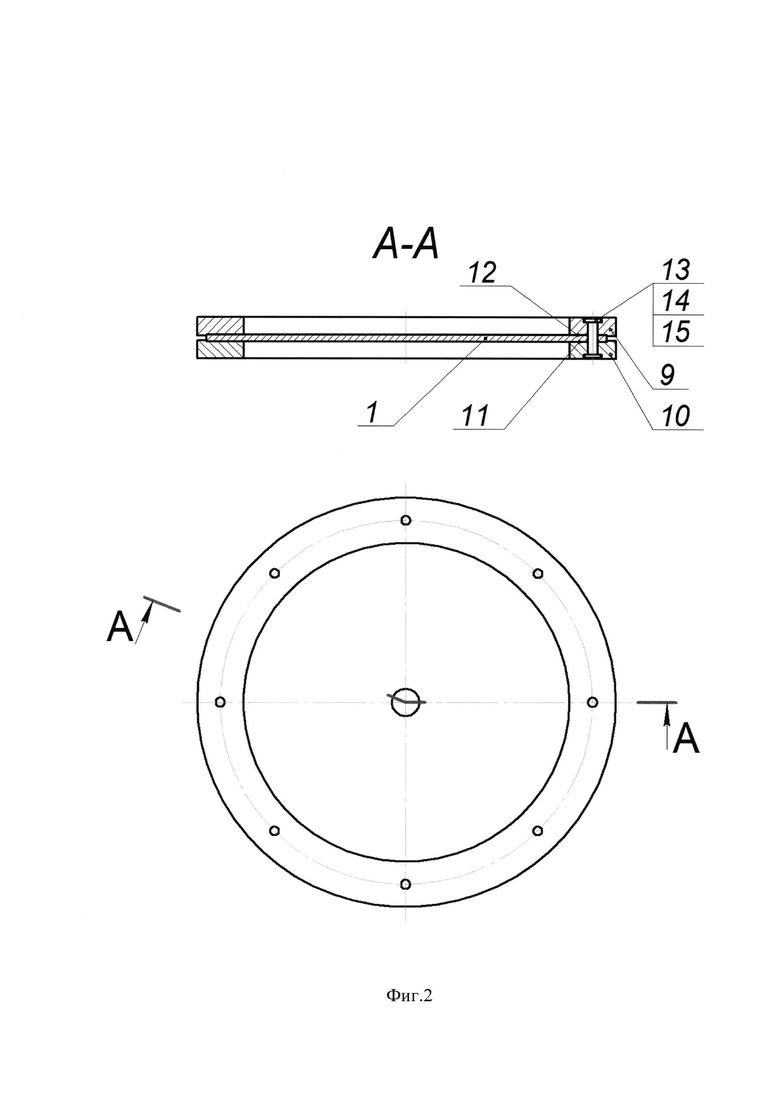

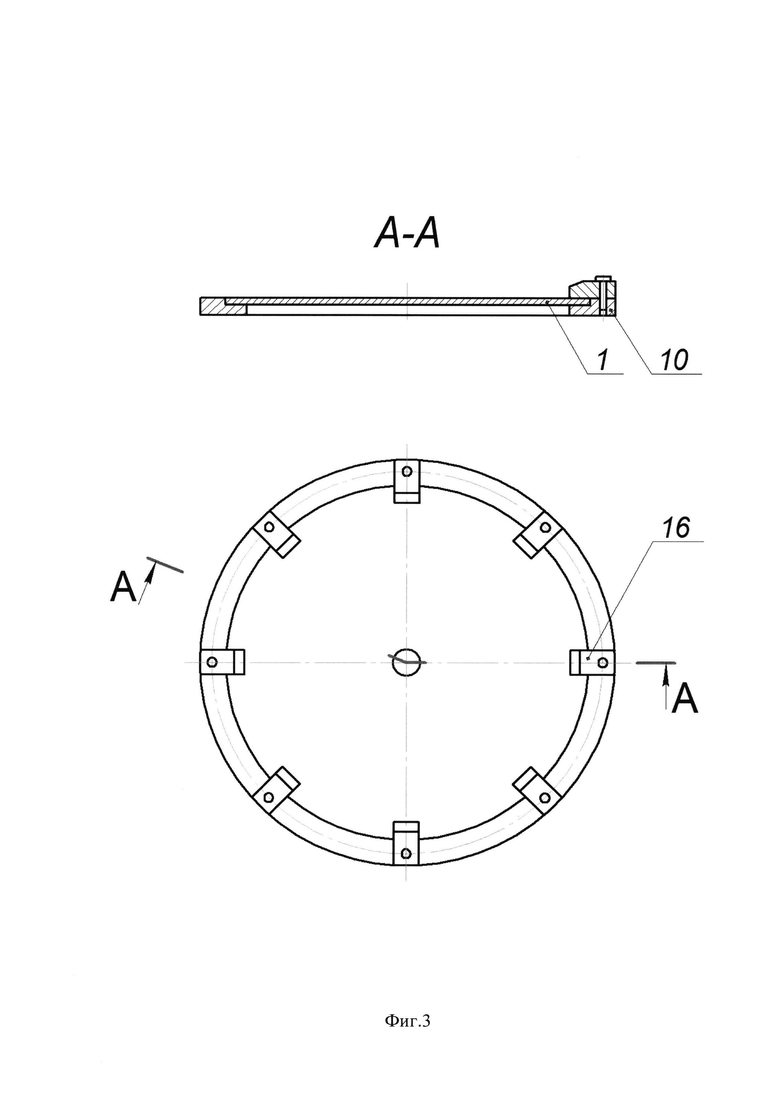

На фиг. 1 схематично представлена последовательность изготовления тонкостенных деталей с криволинейной образующей, на фиг. 2 - схема закрепления обрабатываемой заготовки в приспособлении жесткости, на фиг. 3 - вариант выполнения приспособления жесткости.

В соответствии с предлагаемым способом изготовления тонкостенных деталей с криволинейной образующей из листа вырезают круглую плоскую заготовку 1 с центральным отверстием 2. Заготовку 1 размещают в приспособлении жесткости 3, при этом происходит ее центрирование относительно центральной оси 4 этого приспособления. Затем заготовку 1, закрепленную в приспособлении жесткости 3 монтируют на установленную на станке оправку 5, при этом приспособление 3 центрируют относительно оправки 5 с помощью центрального отверстия 2 в заготовке 1 и фиксатора 6, установленного соосно оправке 5 и фиксируют на ней прижимом 7 задней бабки станка. Затем осуществляют ротационную вытяжку роликом 8, перемещаемым приводами станка по заданной траектории. При этом приспособление жесткости 3 свободно перемещается вместе с фланцем заготовки 1, препятствуя депланации фланца заготовки 1 в процессе обработки, что и обеспечивает изготовление качественной тонкостенной детали.

Приспособление жесткости 3 для изготовления тонкостенных деталей с криволинейной образующей выполняют в виде двух скрепляемых между собой колец 9 и 10 с радиальными ответными друг другу проточками 11 и 12 для фиксации обрабатываемой заготовки 1, толщина которой должна быть больше суммарной глубины проточек 11 и 12 колец 9 и 10. Приспособление жесткости 3 имеет такелажные элементы, обеспечивающие удобство монтажа заготовки на оправку 5 и ее демонтажа с оправки 5 после ротационной вытяжки (на схемах не показаны).

Перед установкой заготовки 1 на оправку 5 станка, кольца 9 и 10, и заготовку 1 соединяют и скрепляют между собой с помощью, например, болтов 13, шайб 14 и гаек 15.

Второе кольцо 9 приспособления жесткости 3 может быть выполнено в форме отдельных прижимов 16.

После завершения операции ротационной вытяжки деталь, обладающую жесткостью значительно большей, чем жесткость плоской заготовки 1, демонтируют со станка вместе с приспособлением жесткости 3, а затем открепляют от него, расфиксировав крепежные детали.

Таким образом, применение простой дополнительной технологической оснастки в виде приспособления жесткости позволяет изготовить с небольшими затратами крупногабаритные тонкостенные детали высокого качества.

Пример осуществления способа изготовления деталей: Изготавливали обшивку сферического днища диаметром 3000 мм толщиной 4 мм из алюминиевого сплава АМг6. Из плоского листа вырезали круглую заготовку с центральным отверстием 60 мм. Заготовку закрепили в приспособлении жесткости, выполненном в виде двух колец с проточками, с помощью болтов с гайками. Суммарная глубина проточек колец составляла 3 мм. Ротационную вытяжку выполнили в соответствии с режимами, рекомендованными отраслевой нормативной документацией. В результате, использование дополнительной технологической оснастки позволило изготовить обшивку, соответствующую требованиям конструкторской документации.

Предложенный способ изготовления тонкостенных оболочек с криволинейной образующей ротационной вытяжкой, а также приспособление жесткости для осуществления этого способа, позволяют изготовить качественные тонкостенные крупногабаритные детали при существенном сокращении затрат на подготовку производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| УСТАНОВКА ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2487774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2436646C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| Способ ротационного выдавливания | 1974 |

|

SU662206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ | 2007 |

|

RU2351425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ ИЗ МАТЕРИАЛОВ С ИНТЕНСИВНЫМ УПРОЧНЕНИЕМ | 2013 |

|

RU2550477C1 |

Изобретение относится к обработке тонколистового металла ротационным выдавливанием и может быть использовано для изготовления деталей типа полой оболочки в различных отраслях промышленности, преимущественно в машиностроении. Из листа вырезают плоскую круглую заготовку с центральным отверстием для центрирования и фиксирования ее на оправке. Производят ротационную вытяжку заготовки роликом, который перемещают по заданной траектории. Перед центрированием заготовки на оправке ее фиксируют по наружному диаметру в приспособлении жесткости, которое устанавливают с возможностью свободного перемещения в осевом направлении в процессе ротационной вытяжки. Приспособление выполнено в виде двух скрепляемых между собой колец с радиальными ответными друг другу проточками для фиксации обрабатываемой заготовки. Суммарная глубина проточек меньше толщины заготовки. В результате исключается потеря устойчивости фланца заготовки в процессе ротационной вытяжки. 2 н. и 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ изготовления тонкостенных деталей с криволинейной образующей, включающий вырезку из листа плоской круглой заготовки с центральным отверстием, с помощью которого осуществляют центрирование и фиксирование заготовки на оправке, и последующую ротационную вытяжку заготовки роликом, который перемещают по заданной траектории, отличающийся тем, что для обеспечения плоскостности фланца заготовки во время ротационной вытяжки перед центрированием заготовки на оправке ее фиксируют по наружному диаметру в приспособлении жесткости, которое устанавливают с возможностью свободного перемещения в осевом направлении вместе с фланцем заготовки в процессе ротационной вытяжки.

2. Приспособление жесткости для изготовления тонкостенных деталей с криволинейной образующей способом по п. 1, характеризующееся тем, что оно выполнено в виде двух скрепляемых между собой колец, имеющих радиальные ответные друг другу проточки для фиксации заготовки, суммарная глубина которых меньше толщины заготовки.

3. Приспособление по п. 2, отличающееся тем, что одно из колец выполнено в виде отдельных прижимов.

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ВЫСОКОВЯЗКИХ СПЛАВОВ НА ОСНОВЕ НИОБИЯ | 2004 |

|

RU2286225C2 |

| Устройство для ротационной вытяжки | 1989 |

|

SU1690906A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| Устройство для образования щелей в грунте | 1986 |

|

SU1406301A1 |

| DE 102005004236 A1, 18.08.2005. | |||

Авторы

Даты

2022-12-29—Публикация

2022-04-29—Подача