1

Изобретение относится к области сварки электрозаклепками плавящимся электродом в среде защитных газов изделий преимущественно цилиндрической формы.

Известен способ сварки электрозаклепками в среде защитных газов плавящимся электродом, при котором производят полное проплавление детали, расположенной со стороны электрода, с последующим формированием сварного соединения 1.

Недостатком этого способа является невозможность получения металла электрозаклепок необходимого химсостава и высокого качества и ограниченная проплавляющая способность дуги.

По предлагаемому способу с целью получения металла электрозаклепок необходимого химсостава и высокого качества путем удаления неметаллических включений и окислов из зоны сварки и увеличения проплавляющей способности дуги, проплавление на заданную глубину производят при вращении деталей вокруг оси сварного соединения.

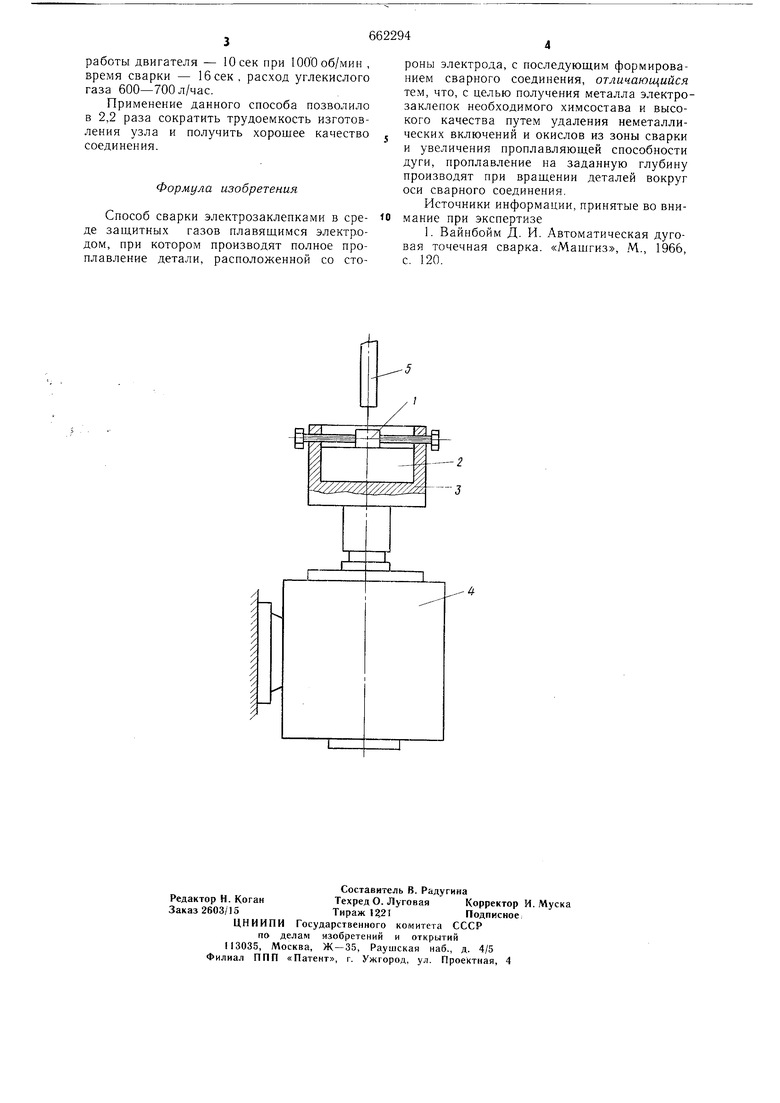

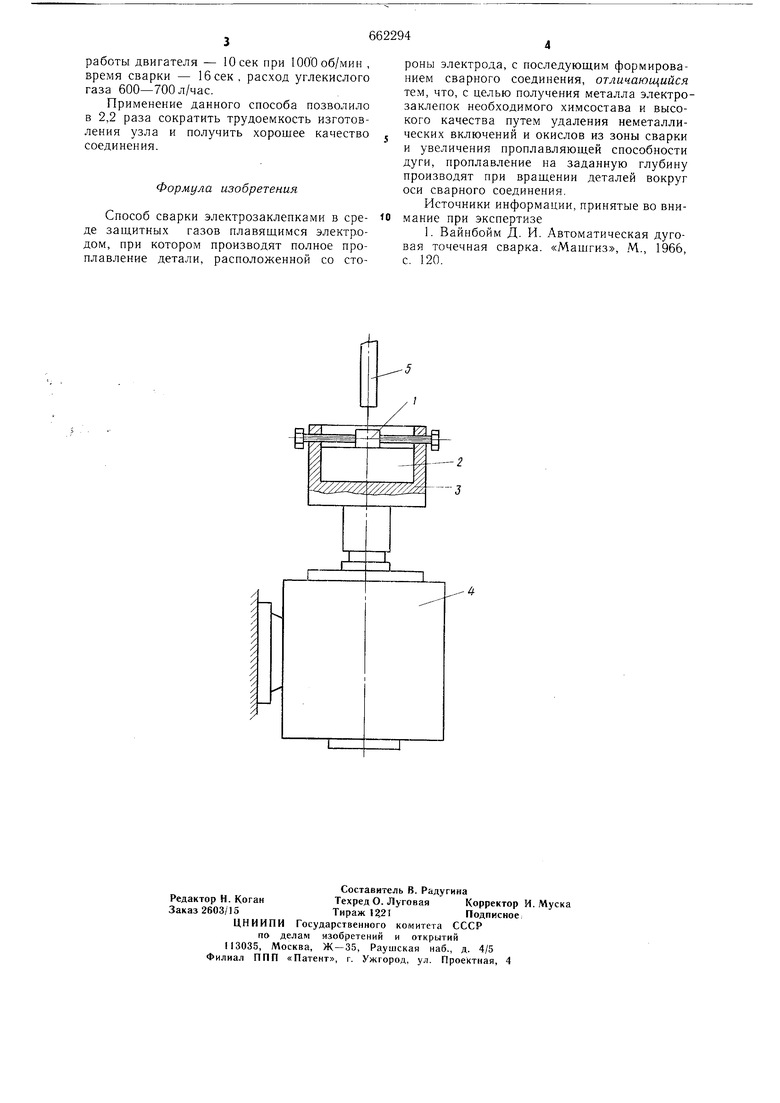

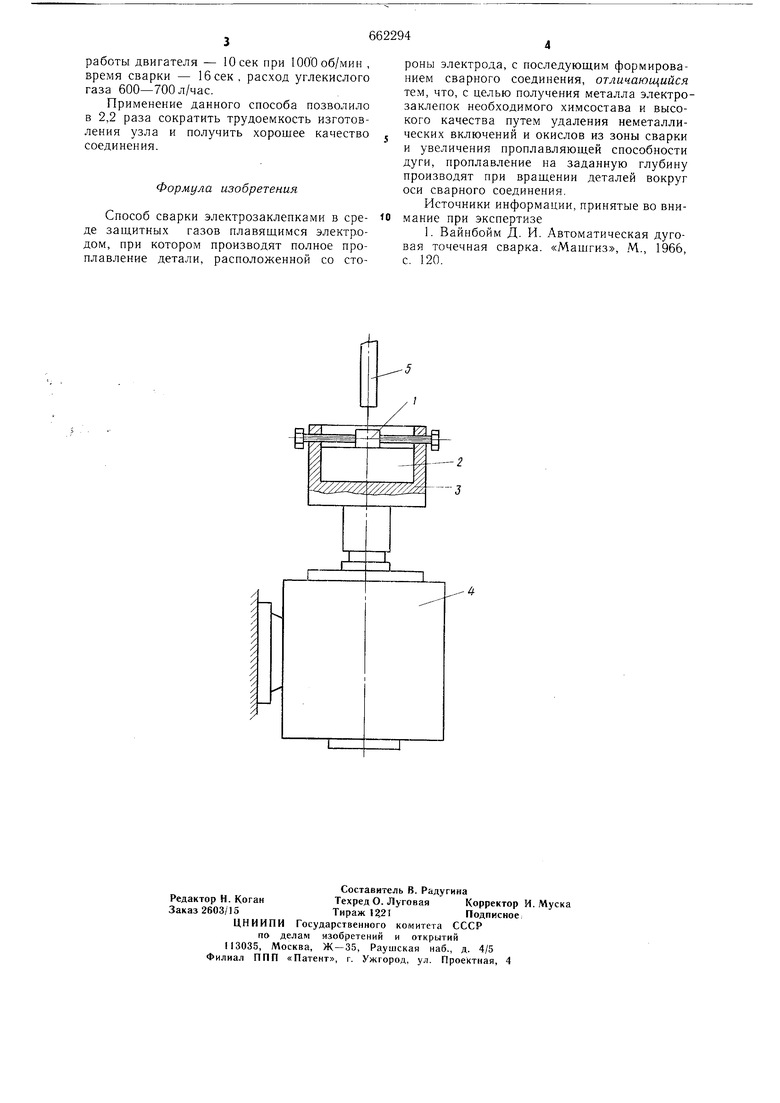

На чертеже показана схема устройства для осуществления данного способа.

Деталь 1 соединяется с деталью 2 электрозаклепкой. Указанные детали собираются в оправку 3 и вращаются двигателем 4 до полного проплавления на заданную глубину в детали 2 горелкой 5.

Расплавленный металл и окислы под действием центробежных сил удаляются из сварочной ванны, в результате чего электрическая дуга непрерывно перемещается вглубь металла в образуемое отверстие. После достижения необходимой глубины отверстия, т. е. проплавления верхней детали или деталей, в случае сварки нескольких деталей, привод вращения выключают. Удаление расплавленного металла прекращается, в результате чего происходит заплавление получившегося отверстия. После того, как уровень сварочной ванны достигнет необходимой величины, дугу гасят. Скорость вращения деталей при этом может быть как много меньще первоначальной, так и равной нулю.

Сварка велась горелкой в углекислом газе проволокой Св-08Г2С диаметром 2 мм на следующих режимах: Лее,. - 380-400 А, Up - 26-27В, время работы двигателя - 10 сек при 1000 об/мин , время сварки - 16 сек. расход углекислого газа 600-700 л/час. Применение данного способа позволило в 2,2 раза сократить трудоемкость изготовления узла и получить хорошее качество соединения. Формула изобретения Способ сварки электрозаклепками в ереде защитных газов плавящимся электродом, при котором производят полное проплавление детали, расположенной со стоРОНЫ электрода, с последующим формированием сварного соединения, отличающийся тем, что, с целью получения металла электрозаклепок необходимого химсостава и высокого качества путем удаления неметаллических включений и окислов из зоны сварки и увеличения проплавляющей способности дуги, проплавление на заданную глубину производят при вращении деталей вокруг оси сварного соединения. Источники информации, принятые во вни.мание при экспертизе 1. Вайнбойм Д. И. Автоматическая дуговая точечная сварка. «Мащгиз, М., 1966, с. 120.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| Способ сварки электрозаклепками плавящимся электродом в среде защитных газов | 1983 |

|

SU1082581A1 |

| Горелка для электродуговой сварки плавящимся электродом в защитных газах | 1975 |

|

SU549286A1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

RU2102205C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА СО СТАЛЬЮ | 2006 |

|

RU2308360C1 |

| Способ дуговой сварки электрозаклепками | 1986 |

|

SU1440641A1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

Авторы

Даты

1979-05-15—Публикация

1976-02-24—Подача