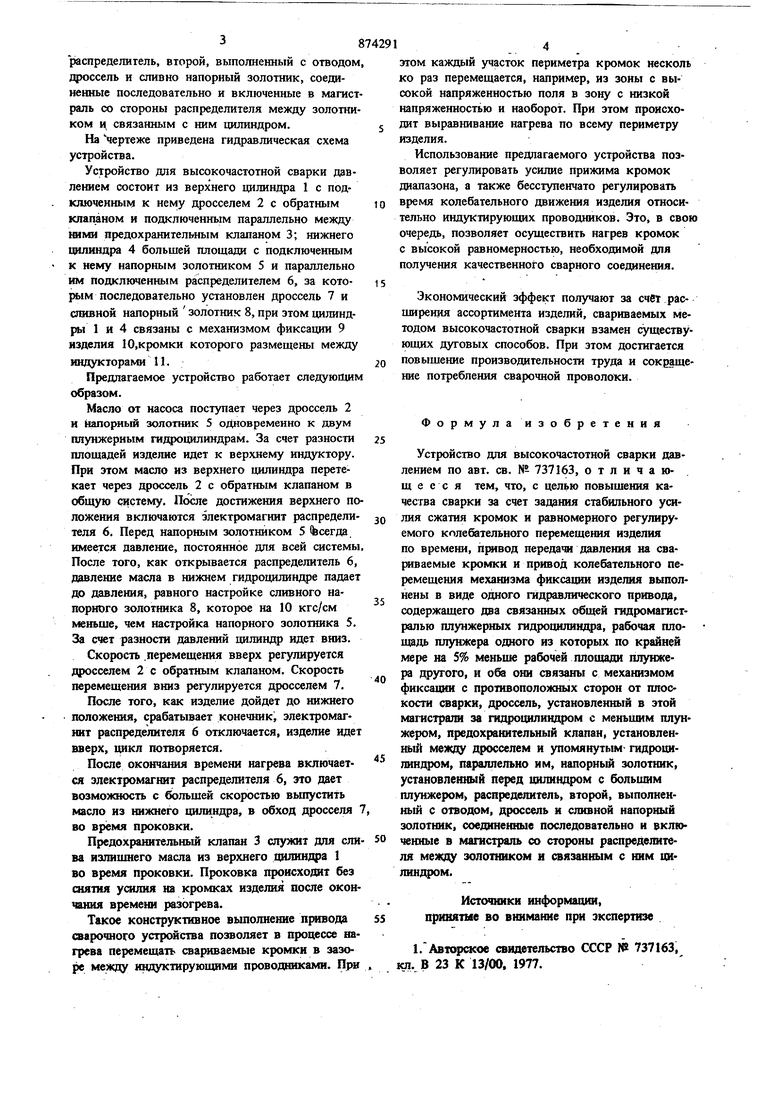

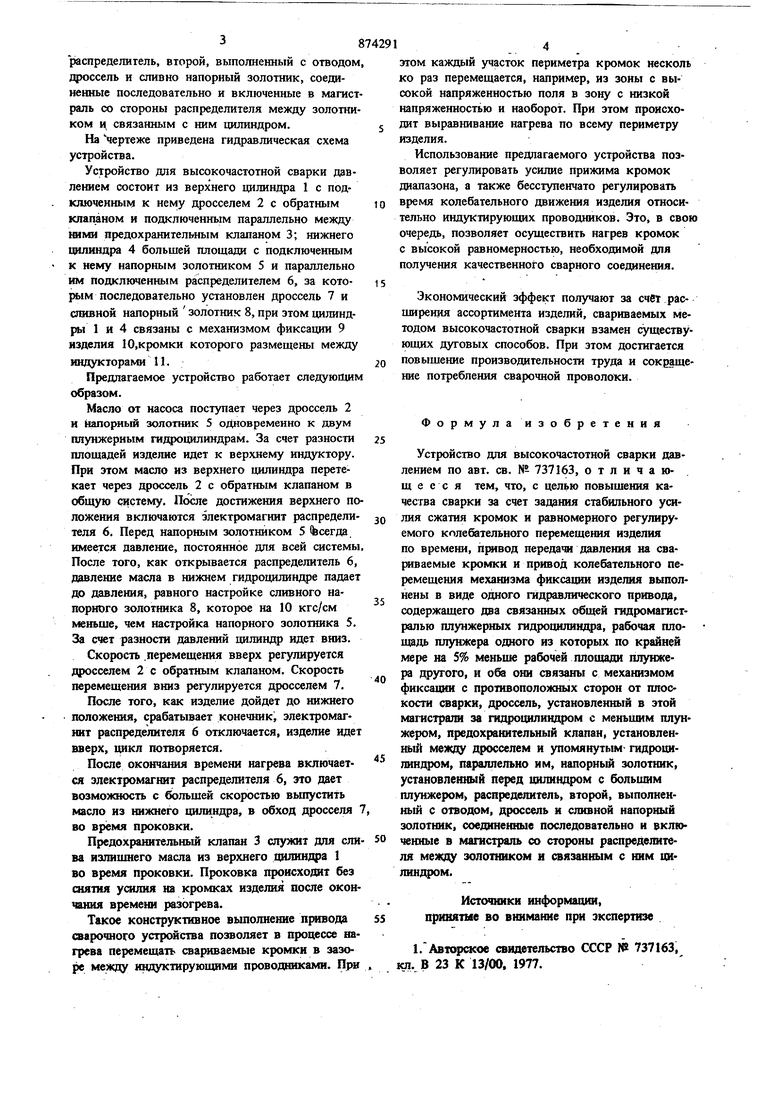

Изобретение относится к высокочастотной сварке металлов и может быть использовано в электротехнической, автомобильной и другах отраслях промышленности. При этом наиболее эффективно оно может быть использовано для одновременной высокочастотной сварки металлических изделий по отбортованным кромкам. По основному авт. св. № 737163 извесию устройство для высокочастотной сварки давлением, содержащее два индуктирующих проводника, расположенные по обе стороны от свариваемых кромок и снабженные приводом дяя переда ш давления на свариваемые кромки,, и механизм фиксации изделия на позиции, (жарки причем, механизм фиксации ИЗДЕЛИЯ снабжен приводом колебательного перемещения в направ лении перемеш/атя проводников в процессе сдавливания кромок 1. Однако в данном устройстве привод копебателыюго даижения и давления иа Баемые кромки разобщены, что вызывает трудносга при переналадке и регулировке уаший щжжима и времени амплитуды колебаний, что в результате ведет к снижению качества сварки. Цель изобретега1Я - улучогение качества сварки за счет задания стабильного усилия сжатия кромок и равномерного бесступенчатого регулируемого колебательного перемещения по времени. Поставленная цель достигается тем, что в устройстве передачи давления на свариваемые кромки и привод колебательного перемещения механизма фиксации изделия выполнены в виде одного гищивлического привода, содержащего даз cBH3ats{bix общей гидромагистралью плунжерных гидроцилкидра, рабочая . плунжера одного из которых по крайней мере на 5% меньше рабочей площади плунжера другого, и оба они связаны с механизмом фиксаШт с противоположных сторон от плоскости сварки, дроссель, установленный в этой магистрали за гидроцилнидром с меньщим плунжером, предохранительный клапан, установленный между дросселем и упомянутым гидроцнлиндром, параллельно им напорный золотник, установленный перед цил1{ндром с больщим плунжером. распределитель, второй, выполненный с отводом дроссель и сливно напорный золотник, соединенные последовательно н включенные в магист раль со стороны распределителя между золотником и связанным с ним цилиндром. На чертеже приведена гидравлическая схема устройства. Устройство для высокочастотной сварки давлением состоит из верхнего цилиндра 1 с подключенным к нему дросселем 2 с обратным клапаном и подключенным параллельно между ними предохранительным клапаном 3; нижнего цилиндра 4 большей площади с подключенным к нему напорным золотником 5 и параллельно им подключенным распределителем 6, за котоI iM последовательно установлен дроссель 7 и сливной напорный золотник 8, при этом цилиндры 1 и 4 связаны с механизмом фиксации 9 изделия 10,кромки которого размещены между индукторами 11. Предлагаемое устройство работает следующим образом. Масло от насоса поступает через дроссель 2 и Напорный золотник 5 одновременно к двум плунжерным гищюцилиндрам. За счет разности площадей изделие идет к верхнему индуктору. При этом масло из верхнего цилиндра перетекает через дроссель 2 с обратным клапаном в общую систему. После достижения верхнего по ложения включаются электромагнит распределителя 6. Перед напорным золотником 5 (Ьсегда имеется давление, постоянное для всей системы После того, как открывается распределитель 6, давление масла в нижнем гидроцилиндре падает до давления, равного настройке сливного напорного золотника 8, которое на 10 кгс/см меньше, чем настройка напорного золотника 5. За счет разности давлений цилиндр идет вниз. Скорость .перемещения вверх регулируется дросселем 2с обратным клапаном. Скорость перемещения вниз регулируется дросселем 7. После того, как изделие дойдет до нижнего положения, срабатывает конечник, электромагнит распределителя 6 отключается, изделие идет вверх, цикл потворяется. После окончания времени нагрева включается электромагнит распределителя 6, это дает возможхюсть с большей скоростью выпустить масло из нижнего цилиндра, в обход дросселя во время проковки. Предохранительный клапан 3 служит для сли ва излишнего масла из верхнего цилиндра 1 во время проковки. Проковка происходит без снятия уослия на кромках изделия после окончания времени разогрева. Такое конструктивное выполнение привода сварочного устройства позволяет в процессе нагрева перемещать свариваемые кромки в зазоре между индуктирующими проводниками. При ЭТОМ каждый участок периметра кромок несколь ко раз перемещается, например, из зоны с высокой напряженностью поля в зону с низкой напряженностью и наоборот. При этом происходит выравнивание нагрева по всему периметру изделия. Использование предлагаемого устройства позволяет регулировать усилие прижима кромок диапазона, а также бесступенчато регулировать время колебательного движения нзделия относительно индуктирующих проводников. Это, в свою очередь, позволяет осуществить нагрев кромок с высокой равномерностью, необходимой для получения качественного сварного соединения. Экономический эффект получают за счет расширения ассортимента изделий, свариваемых методом высокочастотной сварки взамен существующих дуговых способов. При этом достигается повышение производительности труда и сокращение потребления сварочной проволоки. Формула изобретения Устройство для высокочастотной сварки давлением по авт. св. № 737163, отличающееся тем, что, с целью повыщения качества сварки за счет задания стабильного усилия сжатия кромок и равномерного регулируемого колебательного перемещения изделия по времени, пртвод передачи давления на сва{жваемые кромки и привод колебательного перемещения механизма фиксации изделия выполнены в виде одного гидравлического привода, содержащего два связанных общей гидромагистралью плунжерных гидрощиппчфа, рабочая площадь плунжера одного из которых по крайней мере на 5% меньше рабочей площади плунжера другого, и оба они связаны с механизмом фиксации с противоположных сторон от плоскости сварки, дроссель, установленный в этой магистрали за пшроцилиндром с меиьщим плунжером, предохранительный клапан, установленHbiit между дросселем и упомянутым гидроцитшдром, параллельно им, напорный золотник, устаиовленмый перед цилиндром с большим плунжером, распределитель, второй, выполненный с отводом, дроссель и сливной напорный золотник, соединенные последовательно и включенные в магистраль со стороны распределителя между золотником и связанным с ним цилиндром. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 737163, л. В 23 К 13/00. 1977.

I-,

1.

rbh ЦЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокочастотной сварки давлением и устройство для его осуществления | 1977 |

|

SU737163A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| Машина для сварки трением | 1988 |

|

SU1602650A1 |

| Машина для сварки трением | 1986 |

|

SU1299745A1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Устройство для регулирования давления при сварке трением | 1968 |

|

SU296366A1 |

| Гидроблок управления машины для сварки трением | 1986 |

|

SU1298026A1 |

| Гидравлическое рулевое управления транспортного средства | 1973 |

|

SU510403A1 |

| Механизм подачи горной машины | 1990 |

|

SU1789018A3 |

| Суппорт | 1985 |

|

SU1324802A1 |

.

;

I/

JTl

V V

Авторы

Даты

1981-10-23—Публикация

1978-10-23—Подача