Изобретения относятся к области термообработки с высокочастотным нагревом и могут быть использованы при закалке изделий типа валов, несущих большую нагрузку.

Известны способ и устройство для высокочастотной термообработки осесимметричных деталей путем упрочнения их закалкой с непрерывно-последовательным нагревом с вращением и спрейерным охлаждением (А.Д. Демичев. Поверхностная закалка индукционным способом. - Л.: Машиностроение, 1979). Существенным недостатком такого способа и устройства является то, что они не в полной мере могут быть использованы для повышения усталостной прочности изделий, изготавливаемых из легированных сталей, поскольку при непрерывно-последовательной закалке высока вероятность образования трещин, особенно на изделиях, имеющих сложную форму поверхности. Использование для охлаждения сложных изделий специальных закалочных сред не только не гарантирует отсутствие закалочных трещин, но и усложняет технологию термообработки и требует дополнительных затрат. Устройство, представляющее собой кольцевой спрейер, не позволяет осуществлять регулирование процессом, что приводит к значительному разбросу свойств изделий и опасности возникновения трещин на поверхности.

Известен также способ охлаждения при непрерывно-последовательной высокочастотной закалке, позволяющий получить самоотпуск закаленного изделия, при котором струи охлаждающей среды направляют на изделие под углом навстречу друг другу из отдельных спрейеров (а. с. 633908, C 21 D 1/10, опубл. 28.11.78). Недостатком известного способа является то, что даже наличие самоотпуска не может служить гарантией от образования трещин, поскольку значительное переохлаждение поверхности до температуры окружающей среды, предопределяет и высокие напряжения в поверхностном слое изделий, имеющих сложную форму поверхности и изготовленных из легированной стали.

Наиболее близким к предлагаемому является способ прерывистой термической обработки изделий, согласно которому нагрев и импульсное охлаждение осуществляют циклически (а.с. 969753, C 21 D 1/10). Существенным недостатком этого способа является невозможность получения на поверхности изделия закаленного слоя, отвечающего требованиям износоустойчивости и усталостной прочности. Значительным недостатком является также высокая энергоемкость процесса, поскольку для его осуществления требуется неоднократный разогрев изделия, и проблематичность применения данного способа для длинномерных изделий.

Известно устройство для закалки и отпуска изделий (а.с. 1096287, C 21 D 1/06, опубл. бюл. 21, 07.06.84), содержащее индуктор и расположенные друг за другом по ходу перемещения изделия спрейера. Недостатком такого устройства является невозможность регулирования скорости охлаждения и, как следствие, проблематичность получения высокой однородности требуемых свойств по периметру и длине изделий.

Известно также устройство для термообработки труб (а.с. 1381176, C 21 D 9/08, опубл. бюл. 10, 15.03.88), содержащее индуктор и систему охлаждения, состоящую из нескольких кольцевых спрейеров, через которые подается охлаждающий газ. Недостатком такого устройства является недостаточная эффективность охлаждения изделия, что не позволяет осуществлять высокочастотную термообработку углеродистых и низколегированных сталей, а также неэкономичность процесса, требующего большого расхода хладоагента. Данное устройство выбрано в качестве ближайшего аналога.

Задачей предлагаемых изобретений является повышение усталостной прочности, снижение внутренних напряжений и получение высокой твердости поверхности изделий, имеющих сложную форму (шлицы, зубчатая рейка, шпоночный паз, бурт) и изготовленных из легированной стали.

Согласно изобретениям решение поставленной задачи достигается следующим образом.

Способ высокочастотной термообработки изделий, включающий индукционный нагрев, аустенитизацию и проводимое циклически импульсное охлаждение, заключается в том, что закалку проводят в непрерывно-последовательном режиме в перемещающемся относительно изделия спрейерном устройстве, состоящем из нескольких спрейеров, каждый из которых обеспечивает, при вращении изделия, выполнение соответствующего цикла импульсного охлаждения. В паузах между циклами осуществляют разогрев поверхности за счет накопленного внутри изделия тепла. При этом интенсивность импульсного охлаждения каждого из циклов определяется углом охвата изделия соответствующим спрейером, а частота пульсаций одинакова для всех циклов и равна частоте вращения изделия.

Новым в предлагаемом способе является то, что охлаждение проводят в непрерывно-последовательном режиме в перемещающихся относительно вращающегося изделия нескольких разомкнутых кольцевых спрейерах с разным углом охвата изделия, уменьшающимся по ходу их перемещения, каждый из которых обеспечивает выполнение соответствующего цикла импульсного охлаждения. В паузах между циклами осуществляют разогрев поверхности за счет накопленного внутри изделия тепла. При этом интенсивность импульсного охлаждения каждого из циклов определяется углом охвата изделия соответствующим спрейером, а частота импульсов одинакова для всех циклов и равна частоте вращения изделия.

Для лучшего осуществления способа интенсивность охлаждения поверхности в спрейерах устанавливают из условия достижения минимально допустимой скорости охлаждения, необходимой для получения требуемой структуры закаленного слоя, а продолжительность всего процесса импульсного охлаждения назначают из расчета получения минимальной температуры в конце процесса, значение которой приближают к температуре конца мартенситных превращений (Мк).

Интенсивность охлаждения поверхности регулируют путем изменения частоты вращения изделия и удельного расхода охлаждающей жидкости. Получение необходимой твердости может быть также осуществлено путем изменения продолжительности пауз при промежуточном разогреве между циклами охлаждения с учетом того, чтобы рост температуры поверхности в процессе промежуточного разогрева не превышал величины, ограниченной допустимым снижением твердости поверхности изделия. Оптимальное число циклов импульсного охлаждения должно быть не меньше трех.

Для решения поставленной задачи предлагается устройство, содержащее многовитковый индуктор и кольцевые спрейеры, каждый из которых выполнен в виде незамкнутого кольца с различным углом охвата изделия, с возможностью перемещения относительно вращающегося изделия и изменяющимся углом охвата в сторону уменьшения по ходу перемещения спрейеров.

Сопоставительный анализ показал, что заявляемое устройство отличается от известных решений тем, что каждый кольцевой спрейер выполнен в виде незамкнутого кольца с различным углом охвата изделия и с возможностью перемещения относительно вращающегося изделия. Причем угол охвата каждого последующего спрейера изменяется в сторону уменьшения по ходу перемещения спрейеров. Для наилучшего осуществления способа устройство должно содержать не менее трех спрейеров.

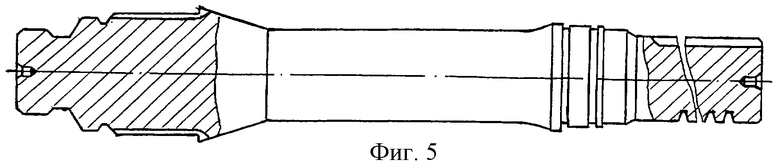

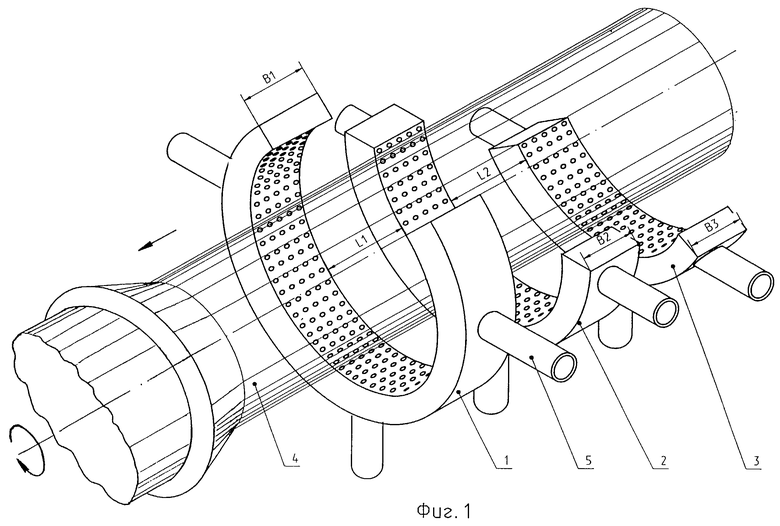

Предлагаемые изобретения иллюстрируются фигурами и графиками, на которых изображены: на фиг.1 - спрейерное устройство для импульсного охлаждения; на фиг. 2 - температурно-временной график хода закалки изделия; на фиг.3 - график траектории элемента поверхности изделия (по оси Y - развертка окружности изделия в градусах); на фиг.4 - термокинетическая диаграмма цикла высокочастотной термообработки изделия; на фиг. 5 - одна из возможных форм изделия.

Предлагаемый способ осуществляют следующим образом. Изделие (фиг.5), вращающееся вокруг своей оси, подвергают высокочастотному нагреву со скоростью 16. ..18oС/с в многовитковом индукторе непрерывно-последовательным способом до температуры аустенитизации, примерно 850...870oС. После нагрева поверхности производят ее подстуживание до 760...730oС со скоростью 8... 10oС/с, достигая этим перераспределения накопленного тепла во внутренние слои изделия. При этом температура сердцевины изделия повышается до 490... 520oС.

По завершению процесса подстуживания осуществляют закалку непрерывно вращающегося вокруг своей оси изделия путем охлаждения из нескольких разомкнутых кольцевых спрейеров, концентрически охватывающих изделие и расположенных на некотором расстоянии друг от друга. При этом спрейерное устройство равномерно перемещается вдоль оси изделия, последовательно охлаждая предназначенную под закалку поверхность.

Закалка осуществляется в процессе циклически повторяющегося импульсного охлаждения в спрейерах и промежуточного, между циклами охлаждения, разогрева термообрабатываемого изделия за счет ранее накопленного тепла, происходящего на неохлаждаемых участках поверхности, находящихся между спрейерами. Импульсное охлаждение характеризуется серией повторяющихся импульсов, образующихся при вращении изделия в спрейерах, выполненных в виде незамкнутых колец. При таком охлаждении каждую точку поверхности охлаждают только на охватываемом спрейером участке-секторе с величиной угла, равной углу охвата спрейера. Далее, при прохождении точкой поверхности участка, не охватываемого спрейером, и следовательно, не охлаждаемого, наступает кратковременная пауза в охлаждении, во время которой происходит локальный разогрев за счет внутреннего накопленного тепла, при котором температура поверхности быстро повышается на 30. . .50oС. Импульсы повторяются с каждым оборотом изделия, причем за счет непрерывного движения спрейерного устройства вдоль оси постепенно через зону импульсного охлаждения проходит все изделие. Таким образом, импульсное охлаждение происходит с частотой вращения изделия и представляет собой чередование моментов (импульсов) спрейерного охлаждения и пауз между ними, что позволяет существенно снизить среднюю скорость охлаждения, ограничить рост кристаллов образующегося мартенсита и осуществить немедленный отпуск вновь образованной фазы уже непосредственно в процессе образования мартенсита. Такой импульсный температурный режим позволяет уже непосредственно в процессе охлаждения свести к минимуму напряжения, возникающие при термообработке изделия.

По мере перемещения спрейерного устройства завершается 1-й цикл импульсного охлаждения. При этом точка поверхности выходит из зоны охлаждения 1-го спрейера и попадает на участок, расположенный между спрейерами, и в течение нескольких секунд происходит промежуточный разогрев этой поверхности за счет внутреннего тепла на 100...200oС, после чего следует очередной цикл импульсного охлаждения в зоне действия другого спрейера (фиг.2), сменяющийся, в свою очередь, этапом промежуточного разогрева на участке между 2-м и 3-м спрейерами, в течение которого происходит повторное выравнивание температуры по сечению изделия на более низком температурном уровне.

Интенсивность охлаждения изделия в процессе закалки зависит от удельного расхода охлаждающей жидкости и от соотношения продолжительности момента (импульса) охлаждения и продолжительности паузы между соседними импульсами, во время которой происходит локальный разогрев поверхности теплом, накопленным во внутренних слоях изделия. Регулирование интенсивности охлаждения по окружности изделия возможно путем изменения активной зоны охлаждения спрейера (изменением угла охвата) и частоты вращения изделия. С увеличением угла охвата возрастает интенсивность охлаждения.

Получение необходимой твердости достигается посредством изменения продолжительности паузы между циклами, в течение которой происходит промежуточный разогрев поверхности и продолжительность которой зависит от времени прохождения расстояния L1 или L2 между спрейерами (фиг.1). Изменяя расстояние между спрейерами, изменяют продолжительность пауз при промежуточном разогреве между циклами охлаждения так, чтобы рост температуры поверхности в процессе промежуточного разогрева не превышал величины, ограниченной допустимым снижением твердости поверхности изделия.

Интенсивность импульсного охлаждения выбирают таким, чтобы усредненная скорость охлаждения достигала или несколько превышала минимально допустимую скорость охлаждения, необходимую для образования требуемой структуры (например, троостомартенсита), а общую продолжительность процесса импульсного охлаждения - до приближения температуры поверхности к температуре конца мартенситных превращений (Мк).

На последующих этапах импульсного охлаждения соотношение продолжительности моментов охлаждения и пауз выбирают таким, чтобы не допустить излишне резкого охлаждения закаленного слоя. Эта задача решается применением специального спрейерного устройства.

Таким образом, предлагаемый способ термообработки позволяет корректировать теплосодержание изделия перед входом в каждый последующий спрейер и, при необходимости, управлять процессом посредством:

- изменения удельного расхода охлаждающей жидкости;

- изменения площади рабочей поверхности спрейера;

- изменения частоты вращения изделия;

- изменения продолжительности паузы между циклами на промежуточный разогрев, в течение которой точка поверхности перемещается между спрейерами.

Пример осуществления способа.

Осуществлялась непрерывно-последовательная высокочастотная термообработка изделия, установленного в центре и вращающегося с частотой 120 об/мин. При включении индукционного нагрева начинают перемещение блока спрейеров вдоль оси изделия со скоростью 4,5 мм/с. Средний диаметр закаливаемого изделия - 80 мм. Контроль за удельным расходом охлаждающей жидкости каждого спрейера осуществляют ротаметрами. Общий цикл термообработки составляет 190 с.

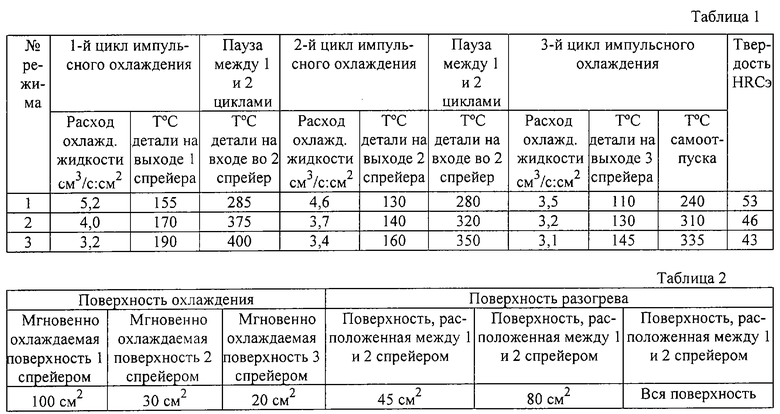

В табл. 1 приведены различные примеры выполнения процесса с изменяемыми параметрами: температурой поверхности на входе и выходе спрейеров, удельным расходом охлаждаемой жидкости в каждом из них и полученная при этих параметрах твердость.

В табл.2 приведена площадь мгновенно охлаждаемой поверхности изделия каждым из спрейеров и площадь промежуточного разогрева после каждого цикла охлаждения.

На фиг.2 приведена температурно-временная характеристика хода охлаждения поверхности детали, на которой показаны все этапы охлаждения по режиму 2 в табл.1, где

0-15 с - участок подстуживания (перераспределения тепла);

15-27 с - участок импульсного охлаждения и разогрева в зоне охлаждения 1-м спрейером;

27-32 с - участок разогрева в зоне между 1-м и 2-м спрейерами;

32-36 с - участок импульсного охлаждения и разогрева в зоне охлаждения 2-м спрейером;

36-46 с - участок разогрева в зоне между 2-м и 3-м спрейерами;

46-50 с - участок импульсного охлаждения и разогрева в зоне охлаждения 3-м спрейером;

от 50 с и далее - участок индукционного отпуска.

На фиг.3 представлен график траектории элемента поверхности изделия (по оси Y - развертка окружности изделия в градусах).

На фиг.4 представлена термокинетическая диаграмма цикла высокочастотной термообработки изделия.

Для проверки предлагаемых изобретений использовались изделия - полуоси (фиг. 5), изготовленные из сталей 38ХГС и 40Х. На полуосях из стали 38ХГС, как более легированной, исследовалась вероятность появления трещин. После проведения полного процесса закалки трещины не были выявлены.

В дальнейшем сравнивались прочностные свойства, приобретенные полуосями, изготовленными из стали 40Х и прошедшими термообработку по предлагаемому способу, с полуосями из стали 38ХГС, прошедшими улучшение по серийному технологическому процессу. Сравнительные испытания проводились на резонансном стенде с частотой нагружения 1200 циклов в минуту.

Средняя наработка 9 полуосей, изготовленных из стали 38ХГС, составила 1,258•106 циклов.

Проведенными стендовыми и эксплуатационными испытаниями установлено многократное повышение ресурса долговечности и усталостной прочности изделий, прошедших высокочастотную термообработку по предлагаемому способу и с применением предлагаемого устройства.

Предлагаемое устройство для высокочастотной термообработки изделий (фиг. 1) представляет собой блок спрейеров 1, 2 и 3, выполненных в виде незамкнутых колец с различными углами охвата изделия 4, изменяющимися в сторону уменьшения по ходу движения блока. Спрейер 1 выполнен с углом охвата примерно 260o, спрейер 2 - с углом охвата примерно 160o, спрейер 3 - с углом охвата примерно 50o. В каждом из спрейеров выполнены патрубки 5 для подвода охлаждающей жидкости. Спрейера 1, 2 и 3 установлены на определенном расстоянии друг от друга (L1 и L2), соосно обрабатываемому изделию 4. Частота импульсов в каждом спрейере одинакова и равна частоте вращения изделия. Последовательное уменьшение угла охвата спрейеров (260o, 160o и 50o) по ходу движения вдоль оси изделия позволяет от спрейера к спрейеру увеличивать площадь локально разогреваемой поверхности в паузах между моментами (импульсами) охлаждения и выдерживать заданный режим термообработки на необходимом температурном уровне.

Устройство работает следующим образом. Блок спрейеров 1, 2 и 3 перемещается вдоль вращающегося вокруг своей оси обрабатываемого изделия 4, предварительно прошедшего индукционный нагрев и процесс подпружинивания (фиг.1). При подаче охлаждающей жидкости начинается первый цикл процесса импульсного охлаждения поверхности, происходящий в зоне действия 1-го спрейера, и сменяющийся периодом промежуточного разогрева.

Далее, по мере передвижения блока спрейеров вдоль всего изделия, следуют, сменяя друг друга, цикл охлаждения 2-м спрейером, период разогрева, цикл охлаждения 3-м спрейером и завершение всего процесса закалки.

Таким образом, при непрерывном движении блока спрейеров вся поверхность изделия постепенно проходит весь процесс закалки, состоящий из последовательно протекающих этапов:

- цикл импульсного охлаждения в зоне 1-го спрейера;

разогрев между 1 и 2 спрейером (при прохождении участка между 1 и 2 спрейерами);

- цикл импульсного охлаждения в зоне 2-го спрейера;

- разогрев между 2 и 3 спрейером (при прохождении участка между 2 и 3 спрейерами);

- цикл импульсного охлаждения в зоне 3-го спрейера.

Завершается весь процесс термообработки индукционным отпуском закаленного изделия.

Применение предлагаемых изобретений позволяет обеспечить:

- замену материала изделия на более дешевую сталь при повышении усталостной прочности и долговечности изделия;

- возможность отмены операции печного отпуска;

- изготовление изделий из легированных сталей без опасности возникновения трещин после их термообработки;

- применение в качестве охлаждающей жидкости воды взамен специальных закалочных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ВОЗДЕЙСТВИЯ ПРИ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198229C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2309988C2 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1991 |

|

RU2008363C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| Индуктор для одновременного нагрева внутренних поверхностей изделий | 1982 |

|

SU1098106A1 |

| Способ термической обработки крупномодульных зубчатых колес | 1989 |

|

SU1638182A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ УПРОЧНЕНИЯ ПЯТНИКА ЕДИНИЦЫ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2713892C2 |

Изобретения относятся к области термообработки с высокочастотным нагревом и могут быть использованы при закалке длинномерных изделий, имеющих ось вращения, несущих большую нагрузку. Изобретения позволяют повысить усталостную прочность и долговечность нагруженных деталей типа валов, изготовленных из легированных сталей, путем их высокочастотной термообработки. Способ высокочастотной термообработки изделий включает индукционный нагрев до температуры аустенизации и циклическое импульсное охлаждение, проводят в непрерывно-последовательном режиме в перемещающихся относительно вращающегося изделия нескольких разомкнутых кольцевых спрейерах с разным углом охвата изделия, уменьшающимся по ходу их перемещения, каждый из которых обеспечивает выполнение соответствующего цикла импульсного охлаждения. В паузах между циклами осуществляют разогрев поверхности за счет накопленного внутри изделия тепла. При этом интенсивность импульсного охлаждения каждого из циклов определяют углом охвата изделия соответствующим спрейером, а частота импульсов одинакова для всех циклов и равна частоте вращения изделия. Предлагаемое устройство содержит кольцевые спрейеры, каждый из которых выполнен в виде незамкнутого кольца с различным углом охвата изделия, изменяемым по ходу перемещения устройства в сторону уменьшения. 2 с. и 5 з.п. ф-лы, 5 ил., 2 табл.

| Способ термической обработки изделий | 1980 |

|

SU969753A1 |

| Устройство для термообработки труб | 1985 |

|

SU1381176A1 |

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU711122A1 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

Авторы

Даты

2003-03-27—Публикация

2000-05-04—Подача