(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1977 |

|

SU737494A1 |

| Литейная сталь | 1980 |

|

SU899701A1 |

| Литейная сталь | 1981 |

|

SU990867A1 |

| Сталь | 1978 |

|

SU740858A1 |

| Сталь | 1981 |

|

SU1008273A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Сталь | 1981 |

|

SU1008272A1 |

| Сталь | 1980 |

|

SU994580A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Чугун | 1980 |

|

SU908906A1 |

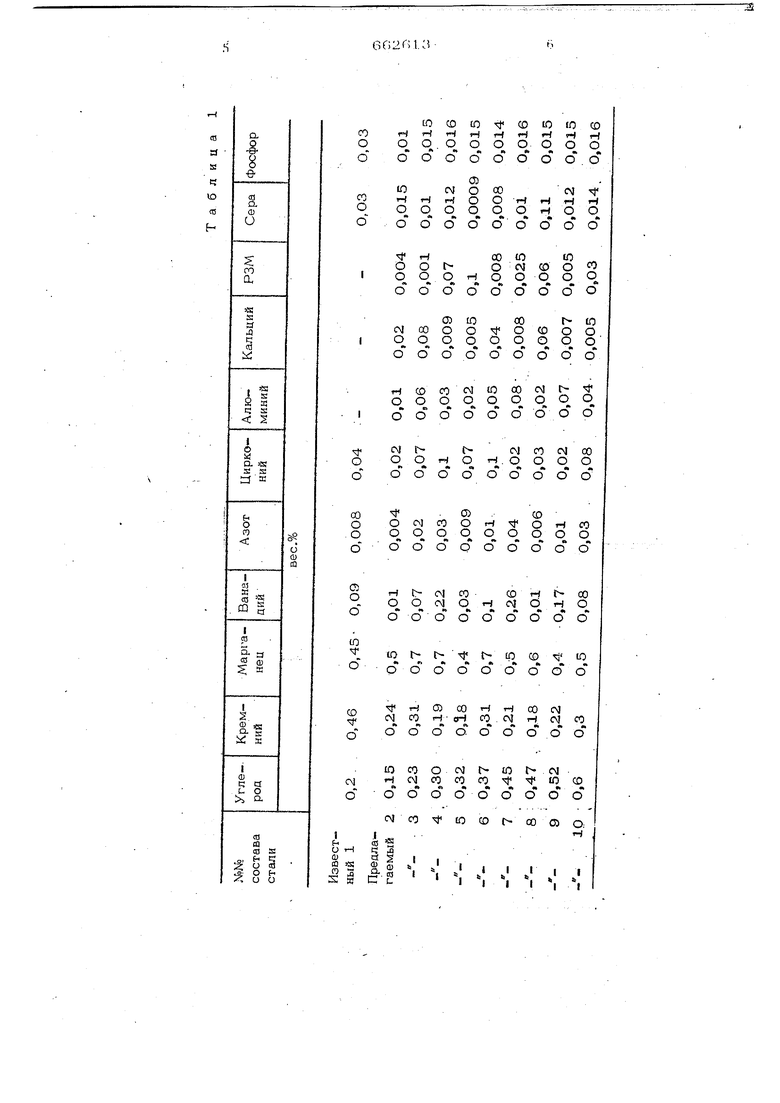

Изобретение относится к области ме таллургин стали и литейного произведетъа и Может быть использовано для псжы шенйя качества и Н1адежнрсти отл1С ВОк нз углеродистых сталей. - Наиболее близкой к изобретению является сталь следующего кимического состава, вес.%: Углерод0,О8,23 Кремний0,4-1,0 Марганец6,2-О,7 ВанадийО,О1-О.25 АзотО,ОО8-О,О5 ЦирконийО,ОО5-ОД ЖелезоОстальное fl. Известная сталь имеет следующие ме ханические свойства: предел прочности i61 кгс/мм , предел текучести.4 7 кгс/м относительное удлинение 22%, ударная вязкость 8 кгм/см . Недостатком известной стали являются относительно невысокие значения уста лостной прочности при знакопеременных нагрузках и мезшнических свойств. Целью изобретения является повыше-усчалостной прочности и механичесх свойств стали. Цель достигается тем, что сталь донительно содё1 кит ал1эмйн ий, кальций едкоземельные металлы при следующем тношении компонентов, вес.%: 0,1-0,6 Углерод 0,1-1,0 Кремний 0,2-0,8 Марганец 0,01-0,3 Ванадий 0.004-0,05 О,О05-0,1 Цирконий О,О1-0,08 Алюминий О,ОО5-О,08 Кальций Редкоземельные О,ОО1-0,1 металлы Остальное Железо В качестве примесей сталь может сожать серу и фосфор до О,О6% кажо. Механизм воздействия алюминия на уктуру металла во многом определяетвзаимодействием его с азотом и об-

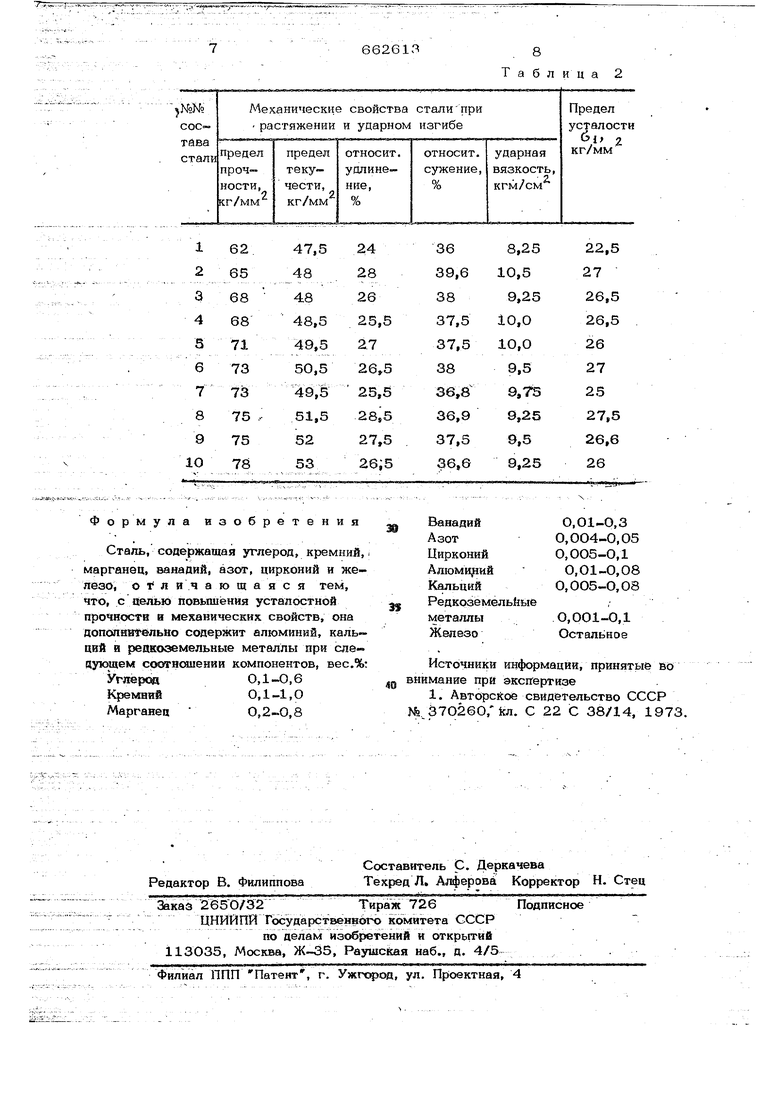

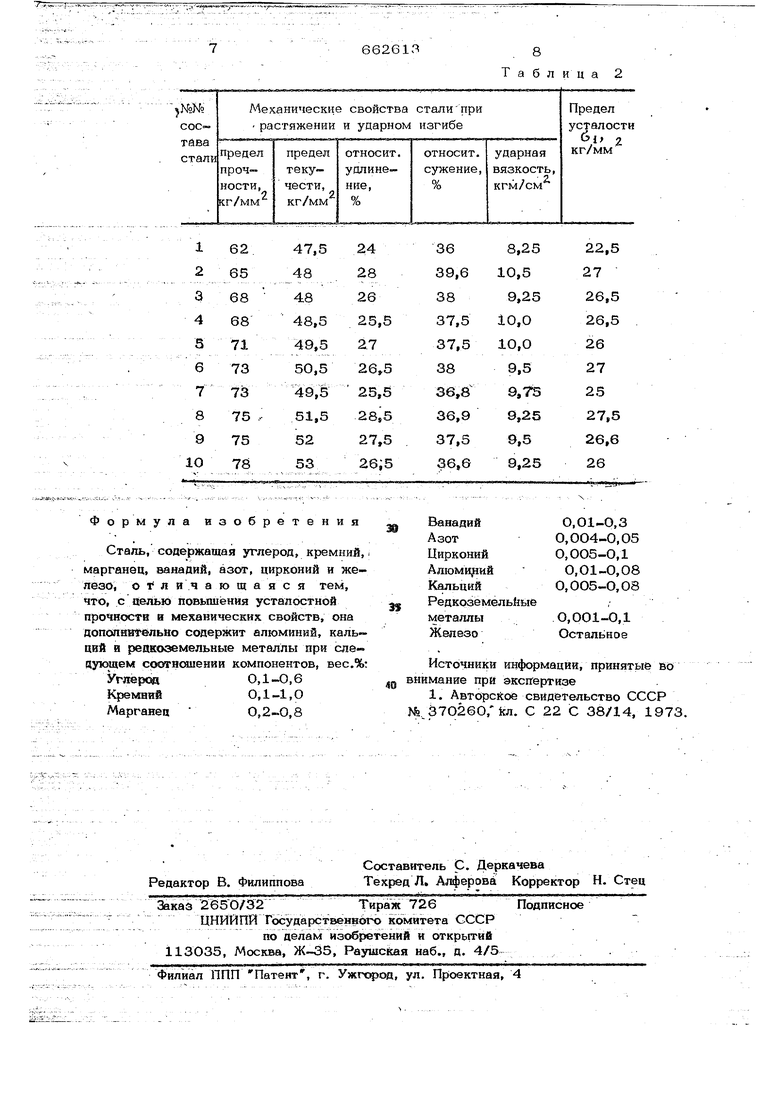

862613 разованием мелкодисперсных иитрицов, которые выделяются при температурах, вторичной кристаллизации и тормозят рост зерна. Эффективность воздействия алюминия возрастает при содержании в стали циркония и ванадия. Последний обладает высоким средством к азоту и образующиеся нитриды ванадия способствуют дисперсионному упрочнению стали, повышая ее rij364HocTb. Остаточное содержание алюминия в стали должно быть сбалансировано с содержанием ванадия, азота и циркония и определяется пределами 0,01-.0,08 вес.% Меньшее содержание алюминия неэффективно, а свыше 0,08 вес,% приводит к чрезмерному образованию нитридов, располагающихся колониями по границам зерен и снижающих, механические свойства стали. При повьш1ении содержания аЛюминия заметно снижается также жидкотеку- честь и повышается склонность стали к пленообразованию., . , Ввод кальция и редкоземельных метал лов совместно с алюминием и цирконием оказывает эффективное влияние на форму общее содержание и распределение неметаллических включений в углеродистой стали. Установлено, что местом преимущественного образования и развития уста пЬстнык трещин в отливках являются гра ницы Включений с металлом. Особенно опасны остроугольные включения, вытянутые по границам зерен к вблизи повер ности литой детали. При наличии кальция РЗМ, циркония и алюминия образуются многофазные оксисульфидные включения .благоприятной округлой формы. Одновременно примерно в 2 раза снижается общее содержание газов в металле, особенно кислорода, что обеспечивает повьш1ени плотности отливок. Предлагаемую сталь выплавляли в индукционной печи ИСТ--016. Выпуск металла производили в 50кг сталеразливочные ковши, из которых затем заливали опытные формы с исследуемыми образцами. Испытания литых образцов на усталостную прочность при знакопеременных нагрузках проводили на виброствнде типа ВДЭС согласно методике НИАТ. Предел у сталости определяли для каждой стали исследуемого состава, включающую партии из 15 образцов. Результаты сравнительных; испытаний на усталость совместно с механическими свойствами стали приведены в табл. 2. Как видно из полученных данных, механические свойства и усталостная прочность литой стали предлагаемого состава превышают пок;азатели для известной стали во всем диапазоне исследуемых содержаний компонентов. Примечание. Предел усталости в симметричном цикле нагружеяия образцов резонансно-консольными колебаниями по первой изгибной форме. Частота колебаний 600-650 Гц, база испытаний 10 циклов. Повышение в среднем на 15-20% усталостной прочности литой стали предлагаемого состава по сравнению с другими известными углеродистыми сталями позволяет рекомендовать её для широкого промышленного применения в машиностроении при изготовлении отливок ответственного назначения, испытывающих в процессе эксплуатации значительные знакопеременные нагрузки. Получение отливок из таких сталей не требует дополнительных технических решений, так как не связано с изменением существующей технологии их вып- лавки.

я

Я

s ч

VD

«

Н

662613

8 Таблиц

Авторы

Даты

1979-05-15—Публикация

1977-04-07—Подача