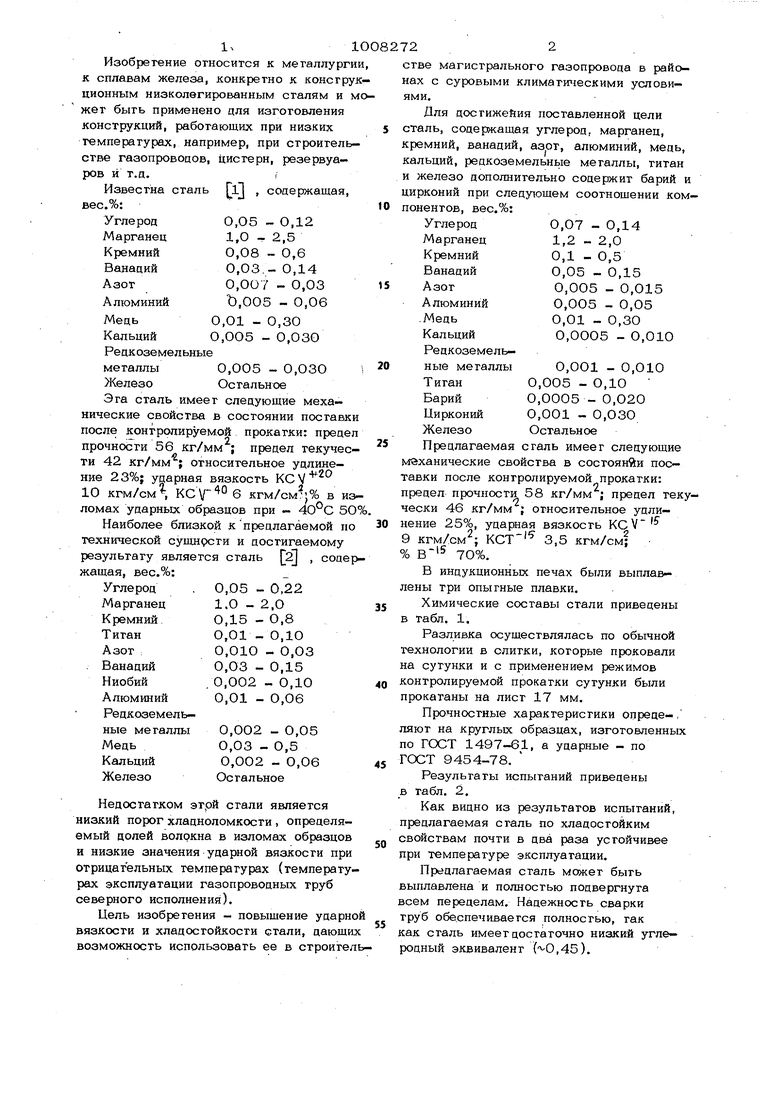

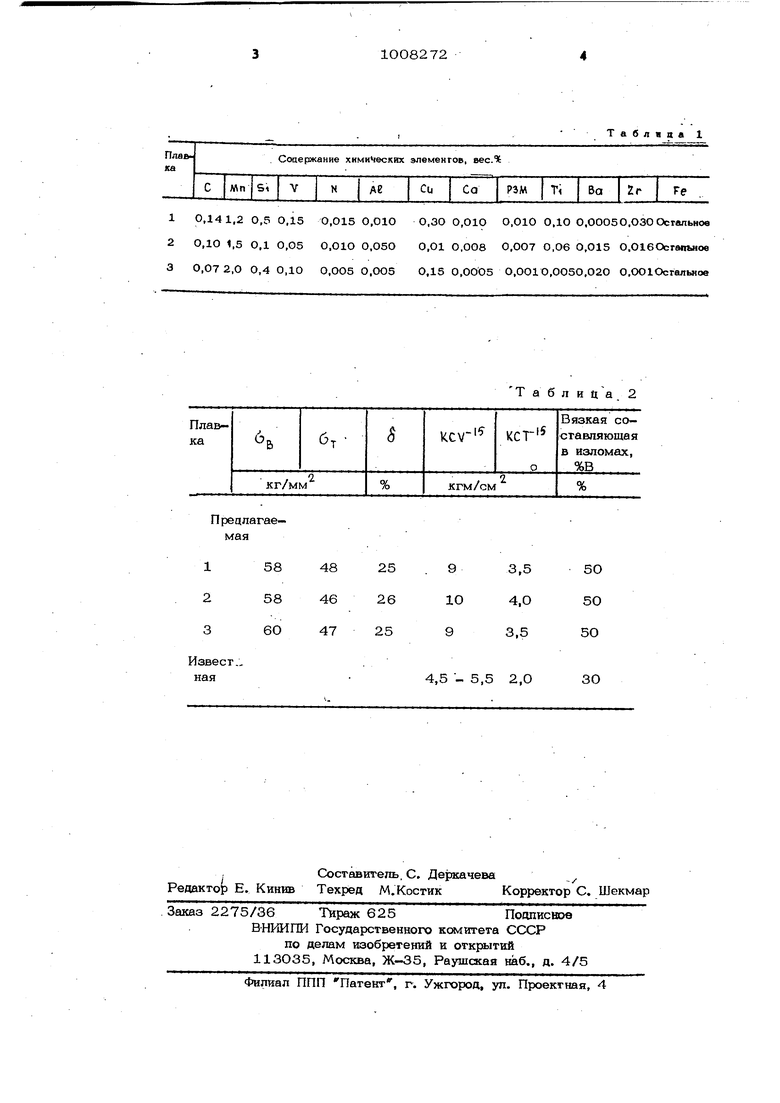

Изобретение относится к металлур к сплавам железа, конкретно к конст ционным низколегированным сталям и жет быть применено для изготовления конструкций, работающих нри низких температурах, например, при строител стве газопровоцов, цистерн, резервуаров и т.д.I Известна сталь Y , содержащая вес.%: Углерод0,О5 - 0,12 Марганец1,О - 2,5 Кремний0,08 - 0,6 Ванадий0,ОЗ.- 0,14 Азот0,ОО7 - 0,03 АлюминийЪ,005 - 0,06 Медь0,01 - 0,30 КальцийО,ОО5 - 0,030 Редкоземельные металлы0,005 - 0,ОЗО ЖелезоОстальное Эта сталь имеет следующие механические свойства в состоянии постав после контролируемой прокатки: пред прочности 56 кг/мм ; предел текуче ти 42 кг/мм ; относительное удлинение 23%| ударная вязкость KCV 10 кгм/см, 6 KrM/cMV % в ломах ударных образцов при - 40 С Наиболее близкой кпредлагаемой технической сущнрсти и достигаемому результату является сталь 2j , сод жащая, вес.%: Углерод . 0,05 - 0,22 Марганец1.0-2,0 Кремний0,15 - 0,8 ТитанО,01 - О,1О Азот :0,01О - 0,03 . Ванадий0,03 - 0,15 Ниобий,0,002 - 0,10 Алюминий0,01 - О,06 Редкоземельные металлы 0,ОО2 - 0,05 МедьО,03 - 0,5 Кальций0,002 - 0,06 ЖелезоОстальное Недостатком этрй стали является низкий порог хладноломкости , определ емый долей волокна в изломах образц и низкие значения ударной вязкости п отрицательных температурах (темпера рах эксплуатации газопроводных труб северного исполнения). Цель изобретения - повышение уда вязкости и хладостойкости стали, даю возможность использовать ее в строи стве магистрального газопровода в районах с суровыми климатическими условиями. Для досгижейия поставленной цели сталь, содержащая углерод, марганец, кремний, ванадий, азот, алюминий, медь, кальций, редкоземельные металлы, титан и железо дополнительно содержит барий и цирконий при следующем соотнощении компонентов, вес.%: Углерод0,07 - 0,14 Марганец1,2 - 2,0 Кремний0,1 - 0,5 Ванадий0,05 - 0,15 Азот0,005 - 0,015 Алюминий0,005 - 0,05 .Медь0,01 - 0,ЗО Кальций0,0005 - 0,010 Редкоземельные металлы0,ОО1 - 0,010 Титан 0,О05 - 0,10 Барий 0,0005-0,020 Цирконий 0,001 - 0,030 Железо Остальное Предлагаемая сгаль имеет следующие механические свойства в состоянии поставки после контролируемой прокатки: предел прочности 58 кг/мм ; предел теку- чески 46 кг/мм ; относительное удлинение 25%, ударная вязкость I 9 кгм/см ; КСТ 3,5 кгм/см; % 70%. В индукционных печах были выплавлены три опытные плавки. Химические составы стали приведены в табл. 1. Разливка осуществлялась по обычной технологии в слитки, которые проковали на сутунки и с применением режимов контролируемой прокатки сутунки были прокатаны на лист 17 мм. Прочностные характеристики опреде-, ляют на круглых образцах, изготовленных по ГОСТ 1497-61, а ударные - по ГОСТ 9454-78. Результаты испытаний приведены в табл. 2. Как видно из результатов испытаний, предлагаемая сталь по хладостойким свойствам почти в два раза устойчивее при температуре эксплуатации. Предлагаемая сталь может быть выплавлена и полностью подвергнута всем переделам. Надежность сварки труб обеспечивается полностью, так как сталь имеет достаточно низкий углеродный эквивалент ,45).

Таблшаа 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU1016394A1 |

| Литейная сталь | 1979 |

|

SU821528A1 |

| Сталь | 1980 |

|

SU990866A1 |

| Сталь | 1982 |

|

SU1033568A1 |

| Литейная сталь | 1981 |

|

SU990867A1 |

| Сталь | 1977 |

|

SU737494A1 |

| Сталь | 1979 |

|

SU945223A1 |

| Литейная сталь | 1980 |

|

SU899701A1 |

| Конструкционная сталь | 1977 |

|

SU657079A1 |

| Сталь | 1977 |

|

SU662613A1 |

СТАЛЬ, содержащая углерод, . марганец, кремний, ванадий, азот, алюминий, медь, кальций, редкоземельные металлы, титан и железо, отличающаяся тем, что с целью повыщения хладостойкости, она дополнительно содержит барий и цирконий при следующемсоотношении компонентов, вес.%: 0,07 - 0,14 Углерод 1,2 - 2,0 Марганец 0,1 - О,5 Кремний 0,05 - О,15 Ванадий 0,005 - 0,О15 Азот Алюминий0,005 - 0,05 МедьО,О1 - О,ЗО Кальций0,ООО5 - 0,010 Редкоземельные металлыО,001 - О,О10 Титан0,ОО5 - 0,1О (Л Барий0,0005 - 0,020 ЦирконийО,ОО1 - О,630 ЖелезоОстальное

1ОД41,2 0,5 0,15 0,015 0,01О О,ЗО О,О1О 2О,1О 1,5 О,1 0,05 О.О1О 0,О5О 0,О1 О,ОО8 3О,072,О О,4 0,10 О,ОО5 0,О05 О.15 О,ООО5

Таблица 2 О,010 0,1О О.ООО5О,ОЗООсгвльнов О,ОО7 0,06 0,О15 О.О16Осга1№иое О,ОО10,ОО5О,020 О,ОО1Осгаяьнов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1978 |

|

SU773129A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Низколегированная сталь | 1976 |

|

SU616337A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ; | |||

Авторы

Даты

1983-03-30—Публикация

1981-08-18—Подача