|54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU945224A1 |

| Сталь | 1980 |

|

SU994579A2 |

| Низколегированная литейная сталь | 1983 |

|

SU1117334A1 |

| Сталь | 1979 |

|

SU773127A1 |

| Сталь | 1983 |

|

SU1109467A1 |

| Сталь | 1981 |

|

SU996507A1 |

| Сталь | 1978 |

|

SU765394A1 |

| Сталь | 1978 |

|

SU682577A1 |

| Литейная высокопрочная сталь | 1983 |

|

SU1122737A1 |

| Сталь | 1979 |

|

SU891795A1 |

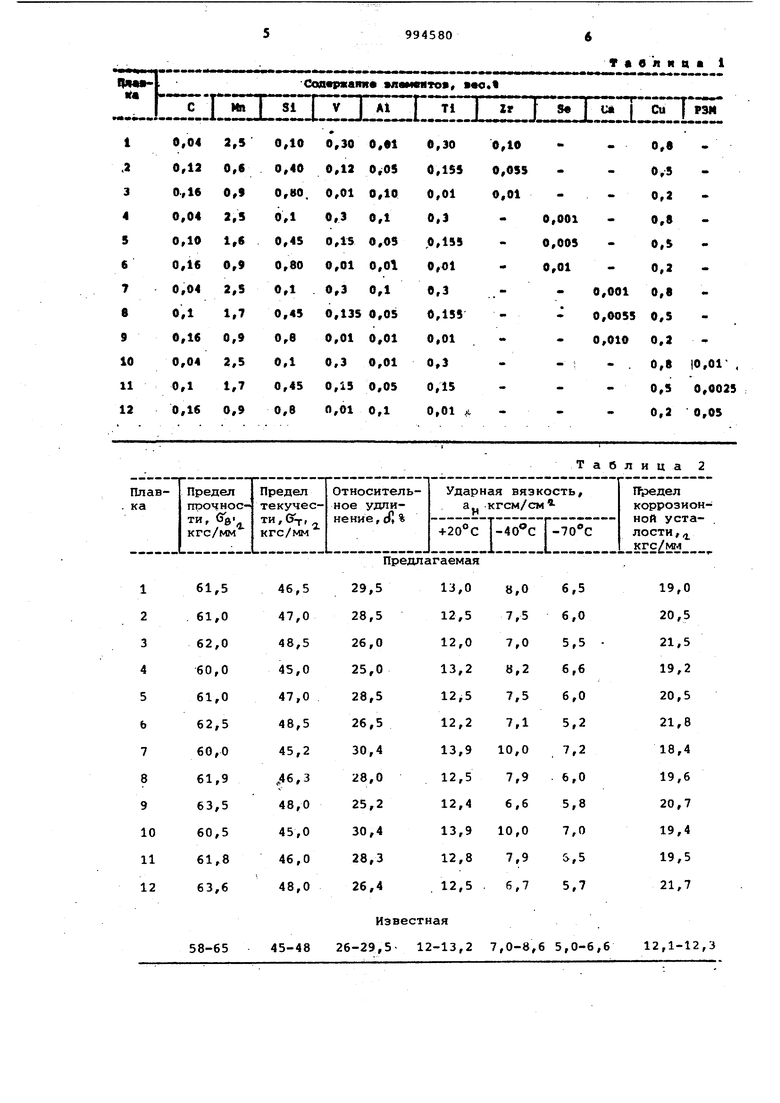

Изобретение относится к метал гни, а именно к сталям, обладающ высокой прочностью, пластичность ударной вязкостью при пониженных пературах и используемым для нес щих конструкций тракторов, самох ных шасси, сельскохозяйственных шин и других конструкций в машин роении. Известна сталь 1 следующего химического состава, вес.%; Углерод0,05-0,2 Марганец0,3-2,0 Кремний0,1-1,5 Ванадий0,01-0,3 Алюминий 0,001-0,1 Титан 0,001-0,1 АЗОТ, До 0,03 Железо . Остальное Эта сталь в горячекатаном сос нии имеет следующие механические свойства; Предел прочности, кгс/мм 57Предел текучести, кгс/мм 45Относительное удлинение,% 24Ударная вязкость кгсм/см при -40° с 4,5-70 С 3,7Однако указанная сталь облада невысоким предеЛС5м коррозионной лости, ударной вязкостью при пониженных температуре, что определяет недостаточную долговечность конструкиии мёшин, работающих в условиях низких температур и коррозии. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 2, содержащая, вес.% $ Углерод0,04-0,16 Марганец0,9-2,5 Кремний0,1-0,8 Ванадий0,01-0,3 АЛЮМИНИЙ 0,01-0,1 Титан0,01-0,3 Бор . 0,0005-0,002 компонент из группы, содержащей Цирконий 0,01-0,1 Кальций 0,001-0,01 Редкоземельные металлы0,01-0,05 Селен0,001-0,01 ЖелезоОстальное Известная сталь обладает также невысокой коррозионно-усталостной прочностью, что определяет недостаточную долговечность конструкций машин, работающих в условиях низких температур и особенно при воздействии атмосферной коррозии. Целью изобретения является повьвя ние коррозионно-устапостной прочнос Указанная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, титан, компонент из группы, содержа щей цирконий, кальций, редкоземельные металлы и селен и железо, допол .нительно содержит медь при спедукнде соотнесении компонентов, вес.%: Углерод0,04-0,16 Марганец0,9-2,5 Кремний 0,1-0,8 Ванадий0,01-0,3 Алюминий 0,01-0,1 Титан0,01-0,3 МедьО,02-0,ВО Компонент из группы, содержащей Цирконий0(01-0,1 Кальций0,001-0,01 Редкоземельные металлы0,01-0,05 Селен0,001-0,01 ЖелезоОстальное В 100 кг электропечи с основной футеровкой выплавлены плавки предлагаемой и известной стали. Химический состав сталей приведен В табл. 1. Слитки куются на сутунки и затем прокатываются на прутки диаметром 12 и 16 мм для испытаний на растяжение, коррозионно-усталостную прочность и ударную вязкость. Испытания на растяжение проводят на машине УМЭ-10ТМ по ГОСТ 1497-73 От каждой плавки испыту отся не менее 5 образцов круглого сечения диаметром 5 NW и пятикратной длиной рабоче части. При этом определяют предел прочности ((Tft), предел текучести (ff и относительное удлинение (.cfg) Ударную вязкость определяют по ГОСТ 9454-78 не менее, чем на 6-ти образцах типа 11 квадратного сечения 10x10 и длиной 55 мм при +20, -40 и . Испытания проводят на маятниковом копре МК-ЗОА. Условный предел коррозионной усталости определяют на машине МУИ-6000 согласно ГОСТ 25.502-79 на образцах типа 1 круглого сечения с диаметром рабочей части, равным 7,5 и 5-ти кратным радиусом закругления. Испытания проводят при непрерывном смачивании их рабочей части в водопроводной воде. База испытаний для определения предела коррозионной усталости принимается равной 10 5 10 циклов. Результаты испытаний механических и усталостно-коррозионных свойств сталей приведены в табл. 2. Из приведенных результатов испытаний видно, что условный предел корозионной выносливости у предлагаемой стали значительно выше, чем у известной „ Условный предел коррозионной выносливости стали является одной из важнейших характеристик металла, определяющих долговечность изделий, работающих при знакопеременных нагрузках в условиях атмосферной коррозии. К таким изделиям относятся сварные конструкции тракторов, для которых, в частности, предлагается использовать эту сталь, Таким образом, применение предлагаемой стали позволяет существенно увеличить долговечность изделий. Внедрение предлагаемой стали увеличивает срок службы конструкций машин, обеспечивает экономический эффект около 107 тыс. руб. 26-29,5 12-13,2 7,045-4858-65

Тлвлива i

Таблица 2 Известная 8,6 5,0-6,612,1-12,3 79 Формула изобретения Сталь, содержащая углерод, марганец, кремний, ваналий, алюминий. титан, компонент иэ группы, содержащей цирконий, кальций, редкоэемельные металлы и селен и железо, о т лич-ающаяся тем, что, с целью повышения коррозионно-усталостной прочности, .она дополнительно содержит медь при следуквдем соотношеНИИ компонентов, sec.%: Углерод 0,04-0,16 Марганец0,3-2,5 Кремний0,1-0,8 Ванадий0,01-0,3 808 Алюминий 0,01-0,1 Титан0,01-0,3 Медь0,20-0,8 Компонент из группы, содержащей: Цирконий .0,01-0,1 Кальций 0,001-0,01 Редкоземельные металлы0,01-0,05 Селен 0,001-0,01 ЖелезоОстальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №558062, кл. С 22 С 38/14, 1977. 2. Авторское свидетельство СССР № 945224, кл. С 22 С 38/60, 1980.

Авторы

Даты

1983-02-07—Публикация

1980-10-22—Подача