Изобретение относится к рудничному транспорту и предназначено для использования на автоматизированных подземных погрузочных пунктах шахт угольной, горнорудной, горно-химической промышленности.

Известно загрузочное устройство с конвейером и желобом, снабженное разравнивателем для формирования «шапки сыпучего материала в уже заполненной вагонетке 1.

Однако верхняя поверхность («шапка) материала в вагонетке-получается неровной, с высокими насыпными конусами, что приводит к пересыпанию материала через борт.

Наиболее близким к изобретению является устройство для загрузки составов шахт-, ных. вагонеток, содержашее желЬб с боковыми стенками и поперечной рабочей поверхностью для скольжения сыпучего ма.териала, разравниватель, формирующий верхнюю часть материала в вагонетке, и подающий конвейер, примыкающий к желобу с одной боковой стороны 2.

Разравниватель установлен относительно поперечной стенки желоба на значительном расстоянии, большем длины вагонетки, что

определяется расположением разравнивателя и точки погрузки соответственно над двумя соседними вагонетками - полностью загруженной и загружаемой; между разравнивателем и поперечной стенкой желоба размещается щиток, перекрывающий межвагонеточное пространство. Ось разравнивателя (и его нижняя образующая) расположена параллельно поперечной стенке желоба (и ее нижней кромке).

Такое устройство не обеспечивает одинакового оптимального заполнения вагонеток при изменениях интенсивности потока материала. При средней эксплуатационной производительности системы достигаемся требуемое по нормам заполнение вагонетки ,по высоте с равномерным распределением «щапки материала правого и левого бортов. Увеличение производительности приводит к тому, что толкатель, включенный после засыпки материала до настроенного верхнего уровня, вследствие определенного запаздывания в системе управления не успевает продвинуть состав настолько, быстро, чтобы компенсировать интенсивное поступление материала, и вагонетка переполняетHSfcati4t : 5i fc ; -V..;;--ft.-.-. по высоте; материал просыпается через борт. Когда система правильно настроена на максимальную производительность, а интенсивность потока уменьшается, верхний уровень получается ниже нормативного, «шапка материала смеш,ена к борту вагонетки со стороны конвейера, а у противоположного борта получаются значительные пус тоты. Последнее объясняется тем, что при настройке поток материала, направляющий.ся к осевой линии вагонетки, соответство вал наибольшей толщине постели материала на конвейере, и парабола падения Основной части материала с конвейера на- чиналась на радиусе, значительно большем, чем радиус огибания конвейерной ленты, в то время как при сравнительно небольшом потоке материала толшина постели на конвейере соответственно меньшая и поток материала смеш,ается к ближнему борту вагонетки.

Разравниватель в известных устройствах не улучшает заполнения и рабгтреДёлёния угля в вагонетке, во-первых, потому что он формирует верхнюю поверхность в уже заполненной вагонетке, и, во-вторьтх, при его известном расположении параллельно поперечной оси желоба разгребание «шапки сыпучего материала происходит в равной мере в направлении обоих бортов вагонетки, так что если «шапка при заполнении была смещена к одному борту, при разгребании получится пересыпание материала через этот борт.

Таким образом, регулировка системы не может исключить пересыпания угля через борт в одних случаях или неполное использование емкости кузова в других случаях. Это особенно усугубляется на современных высокопроизводительных погрузочных пунктах и во многих случаях практически приводит к отказу от автоматического управления даже при наличии аппаратуры автоматизации.

Цель изобретения - обеспечение опти.мального заполнения объема вагонеток без -просьщаний независимо от изменений интенсивности потока материала.

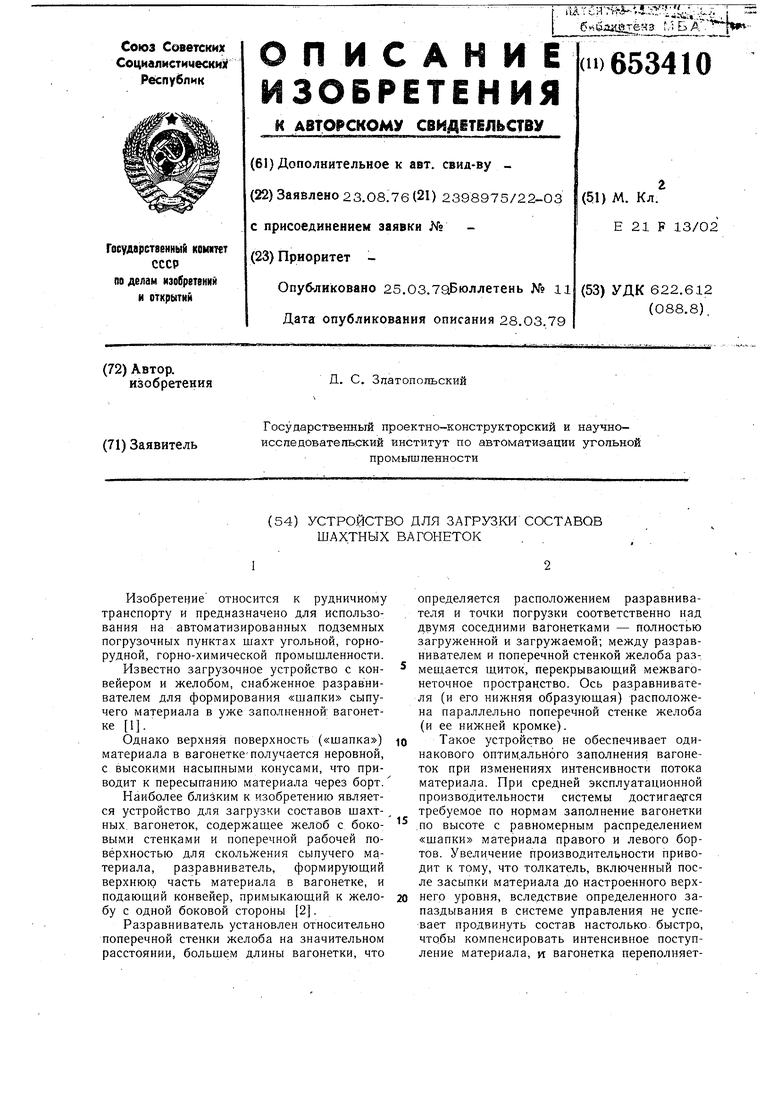

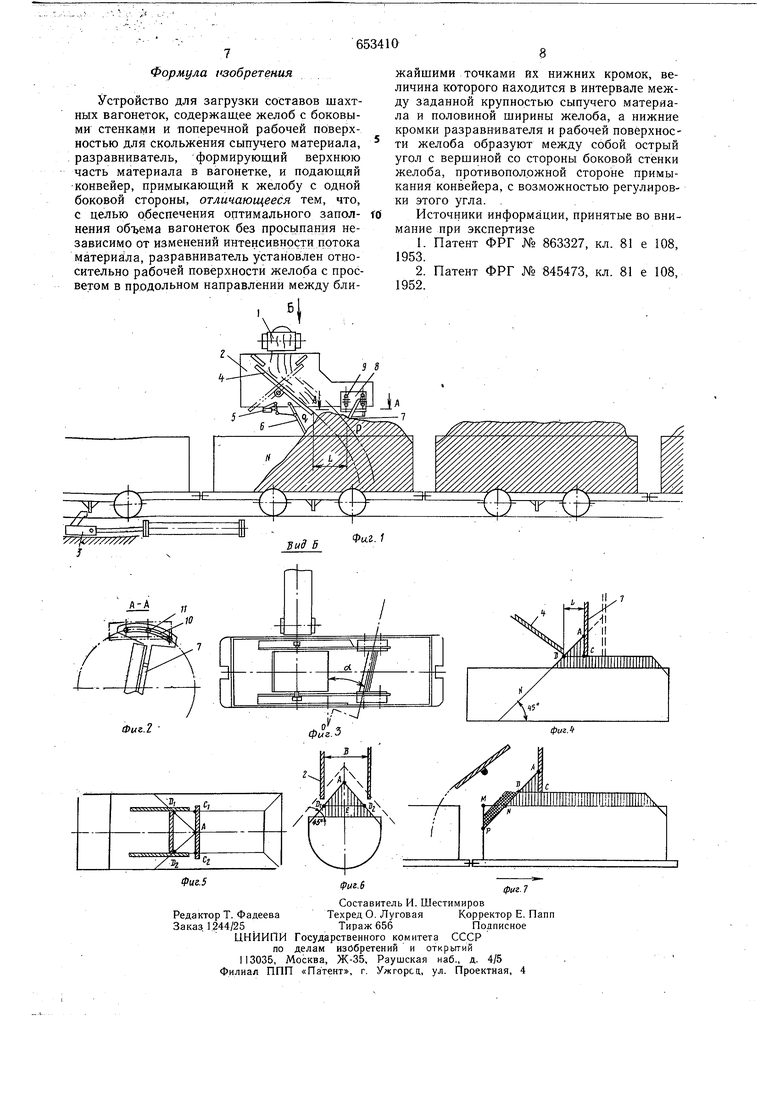

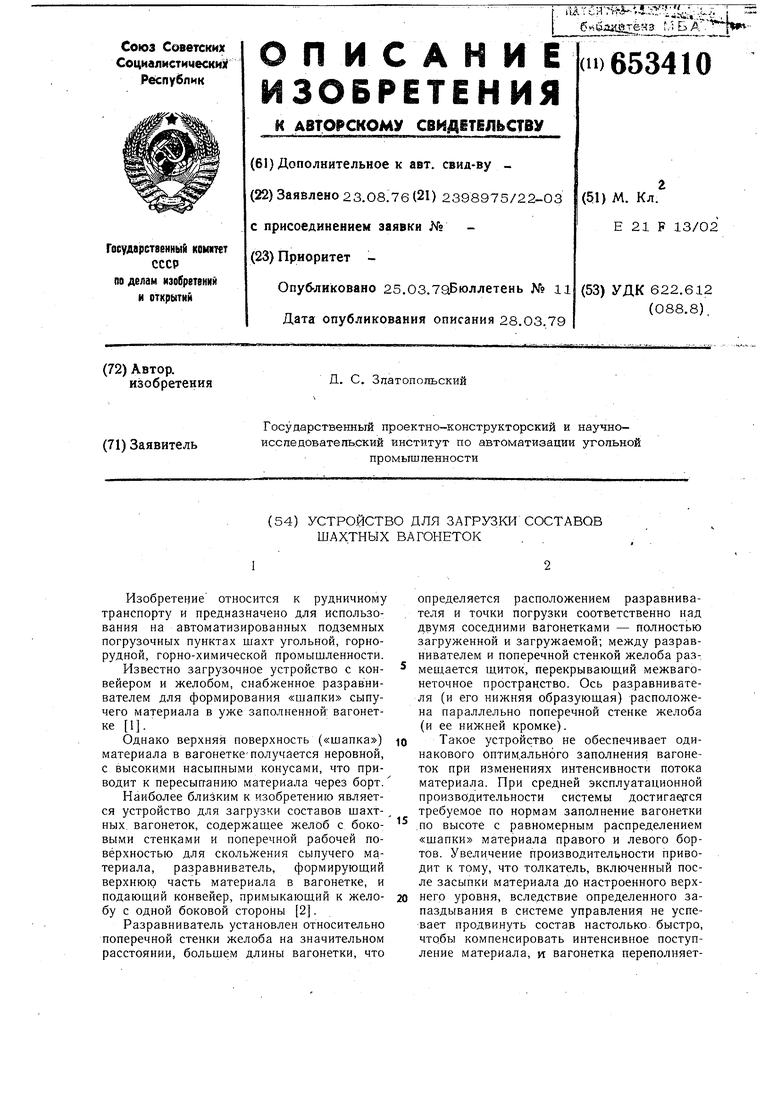

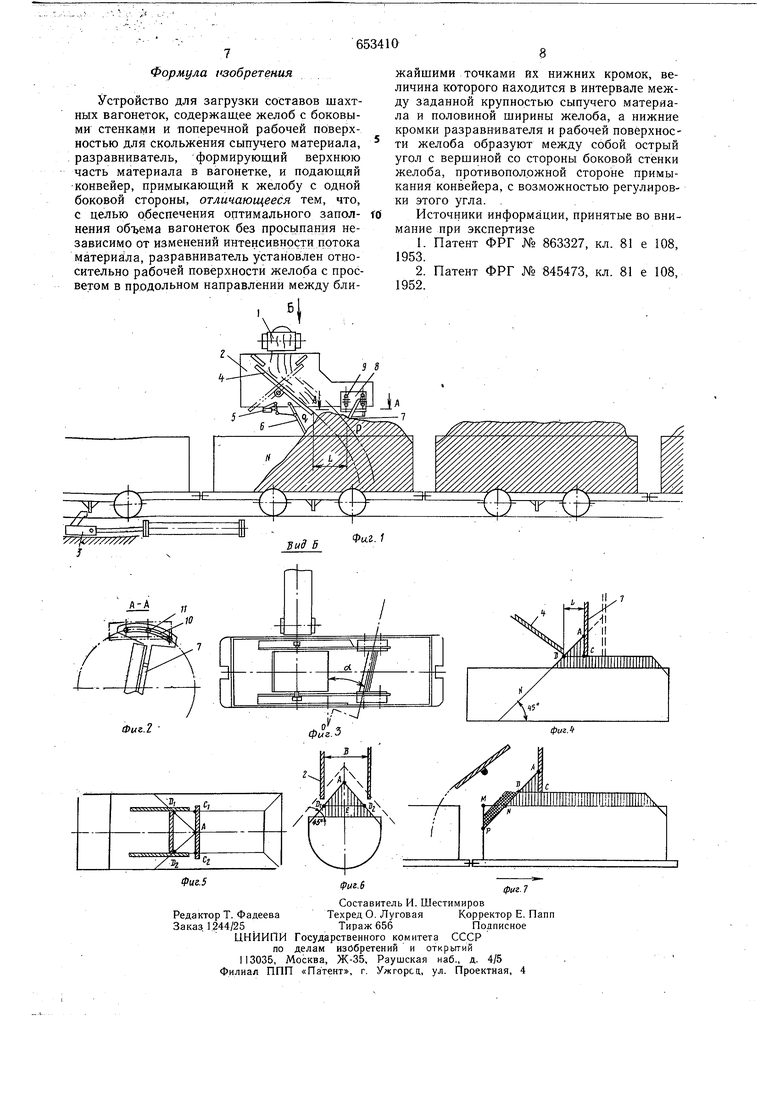

Это достигается тем, что разравниватель установлен относительно рабочей поверхности желоба с просбетом в продольном направлении между ближайши ми точками их нижних кромок, величина которого находится в интервале между заданной крупностью сыпучего материала и половиной ширины желоба, а нижние кромки разравнивателя и рабочей поверхности желоба образуют между собой острый угол с вершиной со стороны боковой стенки желоба, противоположной стороне примыкания конвейера, в возможностью регулировки этого угла. На фиг. 1 ткШанб прёДлаТШМбГ устройство, общий вид; на фиг. 2 дан разрез

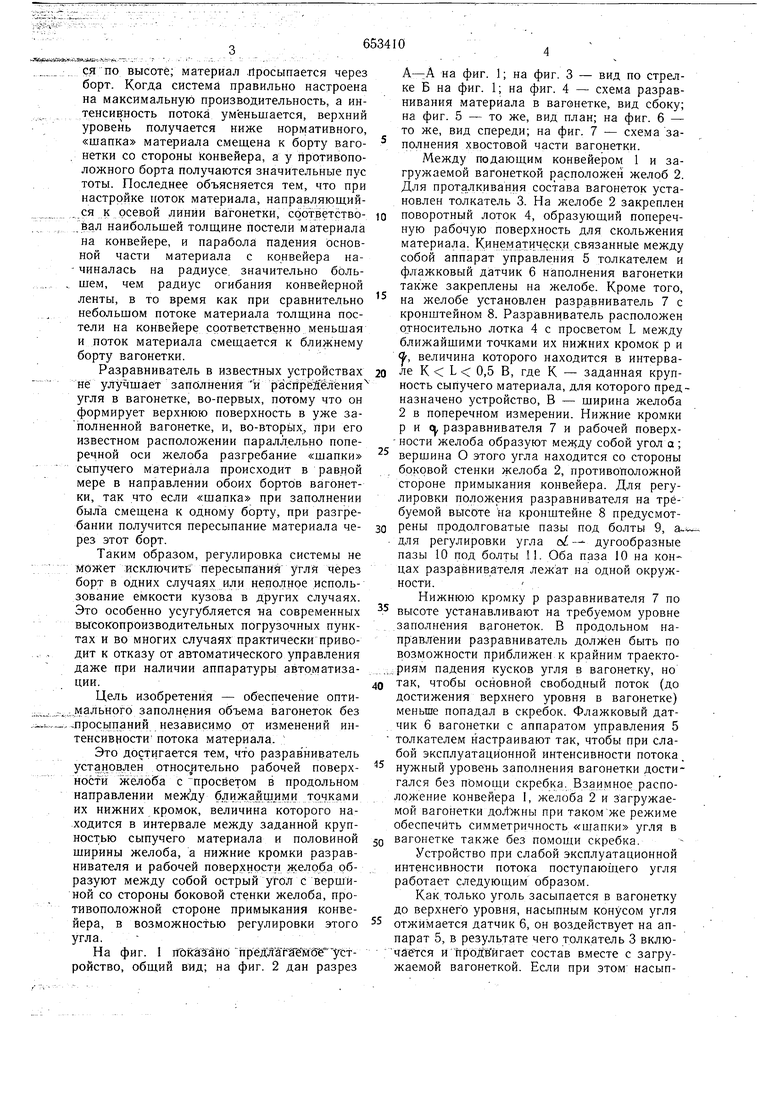

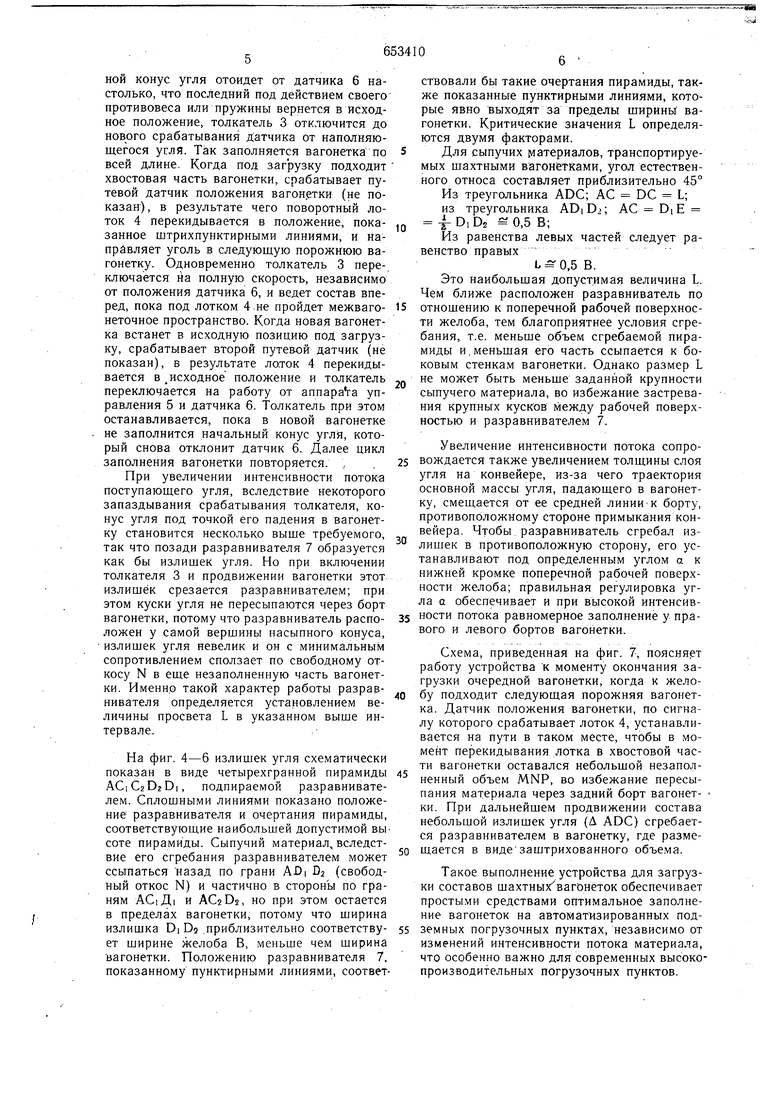

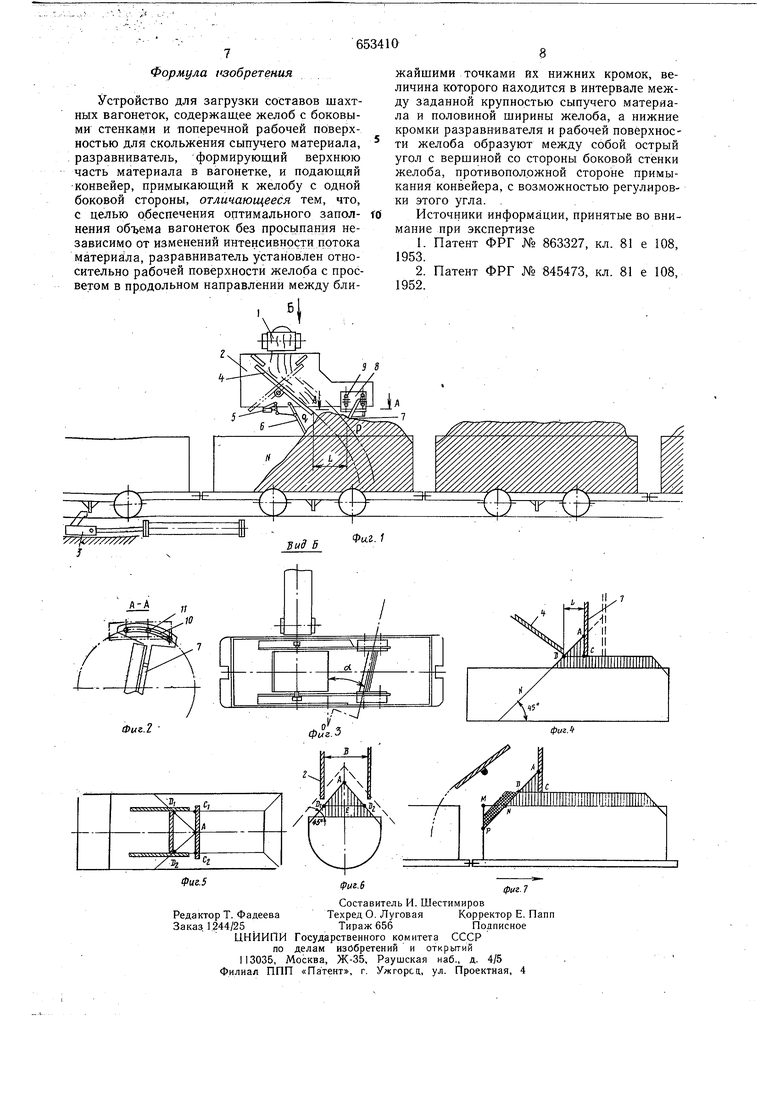

А-;А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - схема разравнивания материала в вагонетке, вид сбоку; на фиг. 5 - то же, вид план; на фиг. 6 - то же, вид спереди; на фиг. 7 - схема заполнения хвостовой части вагонетки.

Между подающим конвейером 1 и загружаемой вагонеткой расположен желоб 2. Для проталкивания состава вагонеток установлен толкатель 3. На желобе 2 закреплен поворотный лоток 4, образующий поперечную рабочую поверхность для скольжения материала. Кинематически связанные между собой аппарат управления 5 толкателем и флажковый датчик 6 наполнения вагонетки также закреплены на желобе. Кроме того, на желобе установлен разравниватель 7 с кронштейном 8. Разравниватель расположен относительно лотка 4 с просветом L между ближайшими точками их нижних кромок р и Ф, величина которого находится в интервале К L 0,5 В, где К - заданная крупность сыпучего материала, для которого предназначено устройство, В - ширина желоба 2 в поперечном измерении. Нижние кромки р и CJ, разравнивателя 7 и рабочей поверх- ности желоба образуют между собой угол а ; вершина О этого угла находится со стороны боковой стенки желоба 2, противоположной стороне примыкания конвейера. Для регулировки положения разравнивателя на требуемой высоте на кронштейне 8 предусмотрены продолговатые пазы под болты 9, aдля регулировки угла oi - дугообразные пазы 10 под болты 11. Оба паза 10 на концах разравнивателя лежат на одной окружности.

Нижнюю кромку р разравнивателя 7 по высоте устанавливают на требуемом уровне заполнения вагонеток. В продольном направлении разравниватель должен быть по возможности приближен к крайним траекто,;риям падения кусков угля в вагонетку, но так, чтобы основной свободный поток (до достижения верхнего уровня в вагонетке) меньше попадал в скребок. Флажковый датчик 6 вагонетки с аппаратом управления 5 толкателем настраивают так, чтобы при слабой эксплуатационной интенсивности потока нужный уровень заполнения вагонетки достигался без ПОМОШ.И скребка. Взаимное расположение конвейера I, желоба 2 и загружаемой вагонетки доЛЖны при таком же режиме обеспечить симметричность «шапки угля в вагонетке также без помощи скребка.

Устройство при слабой эксплуатационной интенсивности потока поступаю1цего угля работает следующим образом.

Как только уголь засыпается в вагонетку до верхнего уровня, насыпным конусом угля отжимается датчик б, он воздействует на аппарат 5, в результате чего толкатель 3 включается и прбдёйгает состав вместе с загружаемой вагонеткой. Если при этом насыпНОЙ конус угля отойдет от датчика 6 настолько, что последний под действием своего противовеса или пружины вернется в исходное положение, толкатель 3 отключится до нового срабатывания датчика от наполняющегося угля. Так заполняется вагонетка по всей длине. Когда под загрузку подходит хвостовая часть вагонетки, срабатывает путевой датчик положения вагонетки (не показан) , в результате чего поворотный лоток 4 перекидывается в положение, показанное штрихпунктирньши линиями, и направляет уголь в следующую порожнюю вагонетку. Одновременно толкатель 3 переключается на полную скорость, независимо от положения датчика 6, и ведет состав вперед, пока под лотком 4,не пройдет межвагонеточное пространство. Когда новая вагонетка встанет в исходную позицию под загрузку, срабатывает второй путевой датчик (не показан), в результате лоток 4 перекидывается в .исходное положение и толкатель переключается на работу от аппарага управления 5 и датчика 6. Толкатель при этом останавливается, пока в новой вагонетке не заполнится начальный конус угля, который снова отклонит датчик 6. Далее цикл заполнения вагонетки повторяется. , При увеличении интенсивности потока поступающего угля, вследствие некоторого запаздывания срабатывания толкателя, конус угля под точкой его падения в вагонетку становится несколько выще требуемого, так что позади разравнивателя 7 образуется как бы излишек угля. Но при включении толкателя 3 и продвижении вагонетки этот излищёк срезается разравнивателем; при этом куски угля не пересыпаются через борт вагонетки, потому что разравниватель расположен у самой вершины насыпного конуса, излишек угля невелик и он с минимальным сопротивлением сползает по свободному откосу N в еще незаполненную часть вагонетки. Именно такой характер работы разравнивателя определяется установлением величины просвета L в указанном выше интервале. На фиг. 4-6 излишек угля схематически п четырехгр аннои пирамиды AC,C,D,D,, подпираемой разравнивателем. Сплошными линиями показано положение разравнивателя и очертания пирамиды, соответствующие наибольшей допустимой вы соте пирамиды. Сыпучий материал, вследствие его сгребания разравнивателем может ссыпаться назад по грани AD| Dj (свободный откос N) и частично в стороны по граням ACiJli и АСгОг, но при этом остается в пределах вагонетки, потому что щирина излишка DI Di .приблизительно соответствует ширине желоба В, меньше чем ширина вагонетки. Положению разравнивателя 7, показанному пунктирными линиями, соответ ствовали бы такие очертания пирамиды, также показанные пунктирными линиями, которые явно выходят за пределы ширины вагонетки. Критические значения L определяются двумя факторами. Для сыпучих материалов, транспортируемых шахтными вагонетками, угол естественного относа составляет приблизительно 45° Из треугольника ADC; АС DC L; из треугольника АС DiE - D, Ds 0,5 В; Из равенства левых частей следует равенство правых .5 В. Это наибольшая допустимая величина L. Чем ближе расположен разравниватель по отношению к поперечной рабочей поверхности желоба, тем благоприятнее условия сгребания, т.е. меньше объем сгребаемой пирамиды и.меньшая его часть ссыпается к боковым стенкам вагонетки. Однако размер L не может быть меньше заданной крупности сыпучего материала, во избежание застревания крупных кусков между рабочей поверхностью и разравнивателем 7. Увеличение интенсивности потока сопровождается также увеличением толщины слоя угля на конвейере, из-за чего траектория основной массы угля, падающего в вагонетку, смещается от ее средней линии к борту, противоположному стороне примыкания конвейера. Чтобы разравниватель сгребал излишек в противоположную сторону, его устанавливают под определенным углом а к нижней кромке поперечной рабочей поверхности желоба; правильная регулировка угла а обеспечивает и при высокой интенсивности потока равномерное заполнение у правого и левого бортов вагонетки. Схема, приведенная на фиг. 7, поясняет работу устройства к моменту окончания загрузки очередной вагонетки, когда к желобу подходит следующая порожняя вагонетка. Датчик положения вагонетки, по сигналу которого срабатывает лоток 4, устанавливается на пути в таком месте, чтобы в момент перекидывания лотка в хвостовой части вагонетки оставался небольщой незапол„ „„,,, Q Р, во избежание пересы„ания материала через задний борт вагонетки. При дальнейшем продвижении состава небольшой излишек угля (Д ADC) сгребается разравнивателем в вагонетку, где размещается в видезаштрихованного объе.ма. Такое выполнение устройства для загрузки составов шахтныхвагонеток обеспечивает простыми средствами оптимальное заполнение вагонеток на автоматизированных подземных погрузочных пунктах, независимо от изменений интенсивности потока материала, что особенно важно для современных высокопроизводительных погрузочных пунктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля наполнения вагонеток сыпучим материалом | 1974 |

|

SU583326A1 |

| Установка для автоматического обмена и загрузки вагонеток с конвейера | 1958 |

|

SU121417A1 |

| Система управления загрузкой вагонеток | 1973 |

|

SU673741A1 |

| СИСТЕМА УПРАВЛЕНИЯ АВТОМАТИЧЕСКОЙ ЗАГРУЗКОЙ И ОБМЕНОМ ВАГОНЕТОК | 1972 |

|

SU335420A1 |

| ВСЕСОЮЗНАЯ I ПШ11ТИ-:1л1'.^ '"• '^'-'Ц | 1973 |

|

SU366135A1 |

| Механизм зацепления перекрывателя межвагонеточного пространства | 1973 |

|

SU490935A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНОВ ОТ НАЛИПШЕГО ИЛИ ПРИМЕРЗШЕГО СЫПУЧЕГО МАТЕРИАЛА | 1997 |

|

RU2145930C1 |

| Устройство для загрузки вагонеток | 1981 |

|

SU991070A1 |

| Погрузочный пункт | 1990 |

|

SU1749484A1 |

| Установка для автоматического обмена и загрузки вагонеток | 1973 |

|

SU476363A1 |

Авторы

Даты

1979-03-25—Публикация

1976-08-23—Подача