(54) СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ РАДИОПОГЛАЩАЮЩИХ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ | 2013 |

|

RU2536151C1 |

| Способ получения ферритообразующей шихты для магнитомягких ферритов | 1991 |

|

SU1822389A3 |

| РАДИОПОГЛОЩАЮЩИЙ ФЕРРИТ | 2011 |

|

RU2473998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННЫХ ФЕРРИТОВ С ВЫСОКИМИ ЗНАЧЕНИЯМИ КОНСТАНТЫ МАГНИТОСТРИКЦИИ | 2010 |

|

RU2454296C2 |

| Радиопоглощающий феррит | 2021 |

|

RU2759859C1 |

| СПОСОБ СПЕКАНИЯ РАДИОПОГЛОЩАЮЩИХ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ | 2013 |

|

RU2537344C1 |

| Способ получения марганец-цинковых ферритов | 1987 |

|

SU1433639A1 |

| Способ получения магнитомягких литиевых ферритовых материалов | 1982 |

|

SU1067539A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГЕКСАФЕРИТА БАРИЯ | 1991 |

|

RU2026159C1 |

Изобретение относится к порошковой металлургии, в частности к получению ферритов ых порошков, которые находят пшрокое применение в вычислительной технике, запоминаюшлх устройствах и т.д.

Известен способ получения ферритов ых порошков, заключающийся ъ том, что оксиды металлов смеишвают в шаровых или вибрационных мельницах, обжигают при 1000-1100° С и повторно размальшают 1 .

К недостаткам такого способа следует отнести его длительность и наличие в конечном продукте примесей в виде отдельных исходных фаз.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения ферритового порошка, например феррита никеля, заключаюп ийся в том, .что ферритообразующие оксдаы, например оксид железа и оксид никеля обрабатывают в расплаве солей или оксидов свица, висмута, бора и кх смесей, например в расплаве буры, затем медленно охлаждают от 1330° О) скоростью 2 град/ч в течение 30-40 ч 2.

Недостатком этого способа является длительность процесса.

Цель изобретения - интенсификация процесса

получения ферритового порошка.

Для этого предложен способ получения ферритового порошка, включающий обработку ферритообразующих оксидов в расплаве солей или оксидов металлов, охлаждение и последующее отделение порошка, который отличается от известного тем, что обработку ферритообразую1цих оксидов проводят при температуре расплава 9001000° С, а охлаждение ведут со скоростью 10002000 град/мин.

Пример I. Получение феррита никеля.

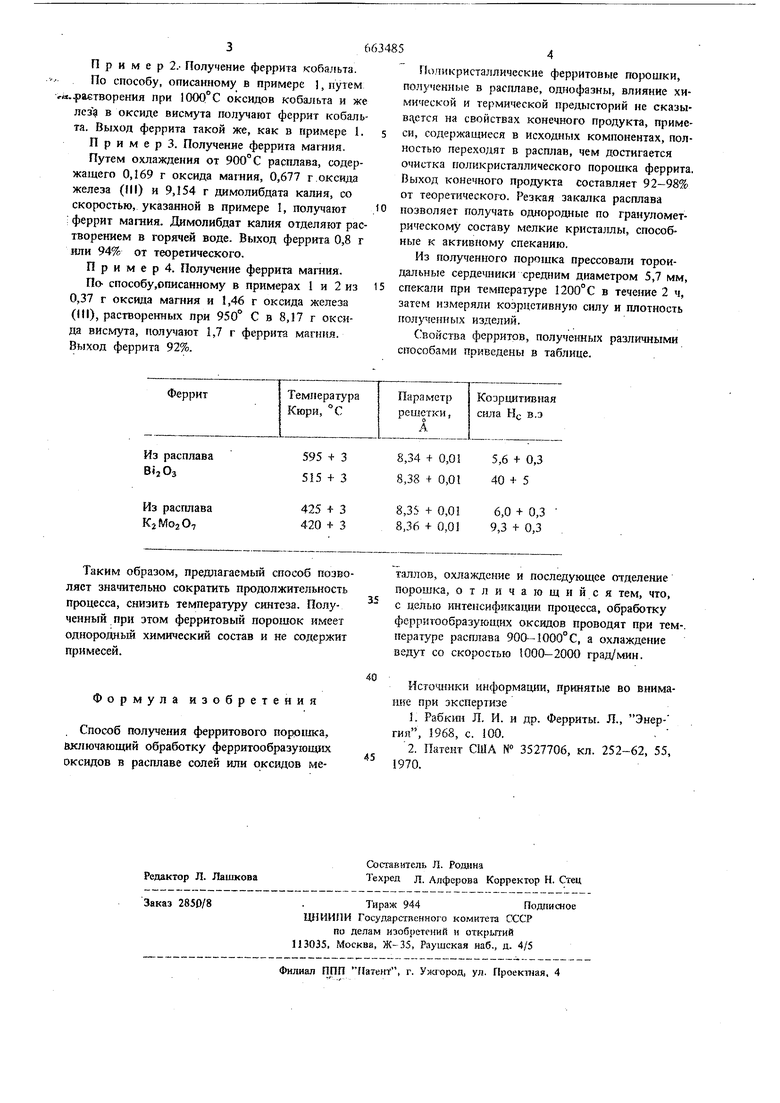

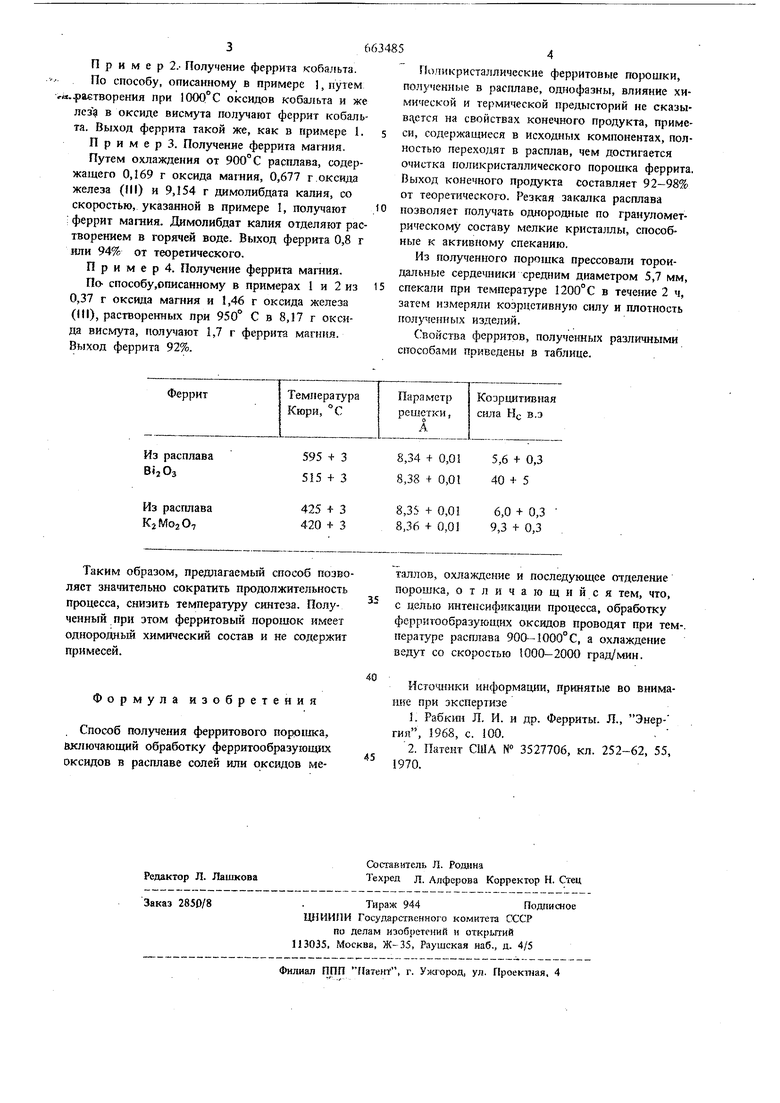

При 960С растворяют 0,4595 г оксида никеля (Г1) и 0,9805 г оксида железа (III) ъ 8,56 г оксида висмута (til) перемешивают в течение 30 мин и охлаждают со скоростью iOOO-2000 град/мю1, феррит отделяют от гшавня растворением последнего в горячей азотной кислоте (1,5). Выход феррита составляет 1,4 г или 97% от теоретического. 36634 П р и м е р 2. Получение феррита кобальта. По способу, описанному в примере I, путем г«.аетворения при 1000°С оксвдов кобальта и же лез в оксиде висмута получают феррит кобальта. Выход феррита такой же, как в примере 1. s П р и м е р 3. Получение феррита магния. Путем охлаждения от 900°С расплава, содержащего 0,169 г оксида матия, 0,677 г.оксида железа (III) и 9,154 г димолибдата калия, со скоростью, указанной в примере I, получают .О ; феррит магния. Димолибдат калия отделяют растворением в горячей воде. Выход феррита 0,8 г или 94% от теоретического. П р и м е р 4. Получение феррита магния. По- способу,описанному в примерах I и 2 из 15 0,37 г оксида магния и 1,46 г оксида железа (111), растворенных при 950° С в 8,17 г оксида висмута, получают 1,7 г феррита магния. Выход феррита 92%.

Таким образом, предлагаемый способ позволяет значительно сократить продолжителы ость процесса, снизить температуру синтеза. Полученный при этом ферритовый порошок имеет однородный химический состав и не содержит примесей.

Формула изобретения

Способ получения ферритового порошка, включающий обработку ферритообразующих оксидов в расплаве солей или оксидов мет;и1лов, охлаждение и последующее отделение порошка, отличающийся тем, что, с целью }штенсифйкации процесса, обработку ферритообразующих оксвдов проводят при температуре расплава 900--1000°С, а охлаждение ведут со скоростью 1000-2000 град/мин.

Истощ1нки информации, принятые во внимаiffic при экспертизе

Авторы

Даты

1979-05-25—Публикация

1978-02-23—Подача