ф

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганцево-цинковых ферритов | 1985 |

|

SU1258611A1 |

| Способ изготовления гексагонального бариевого феррита СВЧ-диапазона | 1987 |

|

SU1496922A1 |

| РАДИОПОГЛОЩАЮЩИЙ ФЕРРИТ | 2011 |

|

RU2473998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОНИЦАЕМЫХ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВ | 2007 |

|

RU2343579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2005 |

|

RU2303503C1 |

| Способ изготовления бариевого гексагонального феррита СВЧ-диапазона | 1988 |

|

SU1572747A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАГНИЙ-ЦИНКОВОГО ФЕРРИТА | 2011 |

|

RU2454747C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| Способ получения магнитожесткихферритов | 1973 |

|

SU508482A1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

Изобретение относится к порошковой металлургии, в частности к способам производства ферритовых материалов. Целью изобретения является упрощение процесса и сокращение его продолжительности при сохранении высокого качества получаемых ферритов. Готовят шихту из смеси порошков ферритообразующих компонентов, содержащую 6-26 мас.%: оксида железа, оксид цинка, оксид никеля и оксид марганца. Вторая часть шихты содержит 55,4 мас.% оксида железа. Первую часть шихты загружают в вибромельницу, добавляют полиэтиленгликолевый эфир 2,4-дитретбутилфеноЛа в количестве 0,05 мас.% и проводят помол в течение 30 мин. Затем загружают оставшуюся часть оксвда железа и продолжают помол в течение 90 ютн. После помола готовят пресс-массу и проводят прессование. Спекание спрессованного материала осуществляют при 1300- 1350 С. Способ позволяет получать g ферриты с высокими магнитными харак- теристиками при упрощении процесса и сокращении его продолжительности, 1 табл. (Л

00

;о

1I4

Изобретение относится к порошковой металлургии, в частности к способам производства ферритовых материалов .

Целью изобретения является упрощение процесса и сокращение его продолжительности при сохранении высокого качества получаемых ферритов.

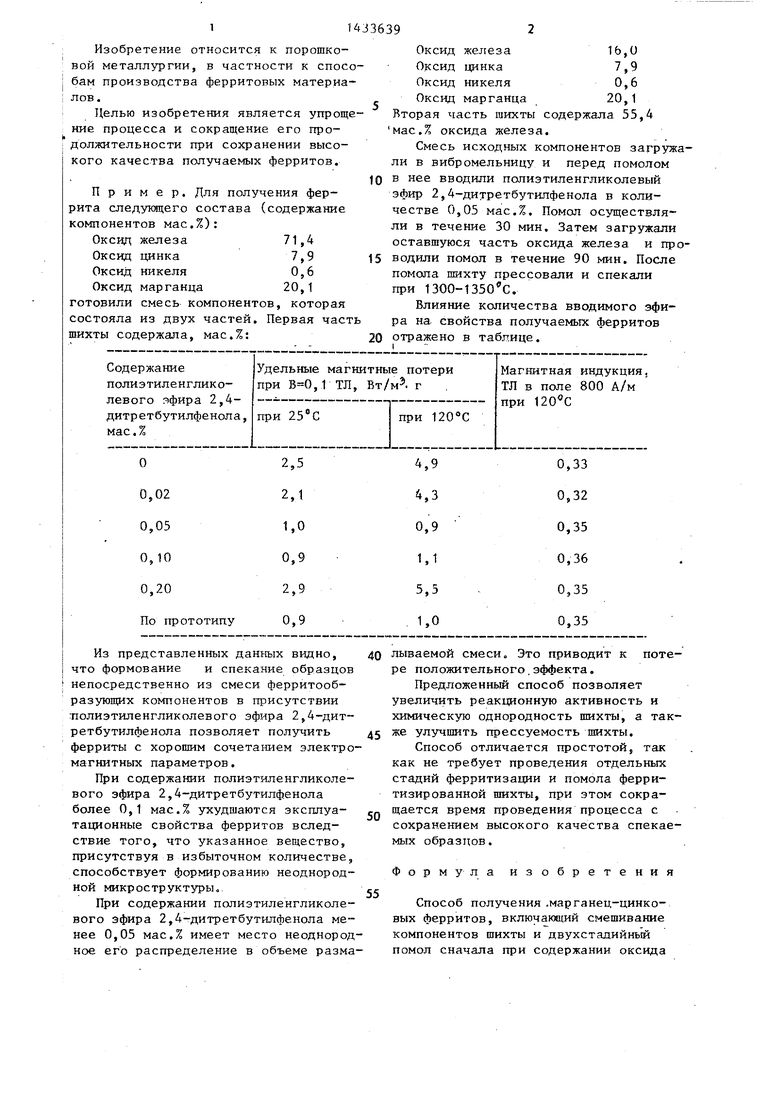

Пример. Для получения феррита следукщего состава (содержание компонентов мас.%):

Оксид железа71,4

Оксид цинка7,9

Оксид никеля0,6

Оксид марганца20,1

готовили смесь компонентов, которая состояла из двух частей. Первая час шихты содержала, мас.%:

Из представленных данных видно, что формование и спекание образцов непосредственно из смеси ферритооб- разующих компонентов в присутствии :полиэтиленгликолевого эфира 2,4-дит ретбутилфенола позволяет ферриты с хорошим сочетанием электромагнитных параметров.

При содержании полиэтиленгликоле- вого эфира 2,4-дитретбутилфенола более 0,1 мас.% ухудшаются эксплуатационные свойства ферритов вследствие того, что указанное вещество, присутствуя в избыточном количестве, способствует формированию неоднородной микроструктуры.

При содержании полиэтиленгликоле- вого эфира 2,4-дитретбутилфенола менее 0,05 мас.% имеет место неоднородное его распределение в объеме разма

Оксид железа16,0

Оксид цинка7,9

Оксид никеля0,6

Оксид марганца20,1

Вторая часть шихты содержала 55,4 мас.% оксида железа.

Смесь исходных компонентов загружали в вибромельницу и перед помолом в нее вводили полиэтиленгликолевый эфир 2,4-дитретбутилфенола в количестве 0,05 мас.%. Помол осуществляли в течение 30 мин. Затем загружали оставшуюся часть оксида железа и про- водили помол в течение 90 мин. После помола шихту прессовали и спекали при 1300-1350 с.

Влияние количества вводимого эфира на свойства получаемых ферритов отражено в таблице.

лываемой смеси. Это приводит к потере положительного,эффекта.

Предложенный способ позволяет увеличить реакционную активность и химическую однородность шихты, а также улучшить прессуемость шихты.

Способ отличается простотой, так как не требует проведения отдельных стадий ферритизации и помола ферри- тизированной шихты, при этом сокращается время проведения процесса с сохранением высокого качества спекаемых образцов.

Формула изобретения

Способ получения .марганец-цинковых ферритов, включакмций смешивание компонентов шихты и двухстадийньй помол сначала при содержании оксида

314336394

железа в смеси 6-26 мас.% и затем снении высокого качества получаемых

добавкой остальной части оксида же-ферритов, перед помолом в смесь фер-

леза, формование и спекание, о т-ритообразующих компонентов вводят поличающийся тем, что, слиэтиленгликолевый эфир 2,4-дитретцелью упрощения процесса и сокраще-бутилфенол в количестве 0,05ния его продолжительности при сохра-0,1 мас.%.

| Шихта для получения марганеццинковых ферритовых порошков | 1977 |

|

SU693445A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения марганцево-цинковых ферритов | 1985 |

|

SU1258611A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-23—Подача