(54) УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ЗАЧИСТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для очистки абразивом наружной поверхности | 1985 |

|

SU1252150A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ЗАЧИСТКИ ТРУБ | 1973 |

|

SU400453A1 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2022 |

|

RU2794311C1 |

| Установка для абразивоструйной обработкииздЕлий | 1973 |

|

SU852520A1 |

| Установка для дробеметной обработки внутренней поверхности труб | 1990 |

|

SU1756129A1 |

| Агрегат для очистки внутренней поверхности труб | 1973 |

|

SU469507A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| Устройство очистки наружной поверхности труб | 1974 |

|

SU517332A1 |

| Установка для абразивоструйной очистки деталей | 1976 |

|

SU905035A1 |

1

Изобретение относится к области очистки труб струей абразива и может быть ис.пользовано для зачистки труб под стыковую контактную сварку.

Известны установки для автоматической зачистки труб под стыковую контактную сварку, содержащие герметичную камеру с отверстиями для ввода и вывода трубы в рабочую, зону камеры, механизм подачи и отсоса абразива, механизм перемещения трубы, совмещенный с механизмом перемещения камеры и выполненный в виде силового привода, состоящего из цилиндра со щто-, ком 1.

Недостатком известной установки является то, что при повороте камеры выгрузочное отверстие смещается от вертикального положения, при этом отработанный абразив скапливается и зависает на стенках конического дна камеры, при повороте камерь в исходное положение абразив скатывается к выгрузочному отверстию неравномерно.

Цель изобретения - повыщение надежности удаления абразива.

Поставленная цель достигается тем, что механизм отсоса отработанного абразива выполнен в виде двух установленных одна в другой гильз, герметично уплотненных между собой, а полость, образованная наружной и внутренней гильзами,, соединена с рабочей камерой и дробеструйным аппаратом.

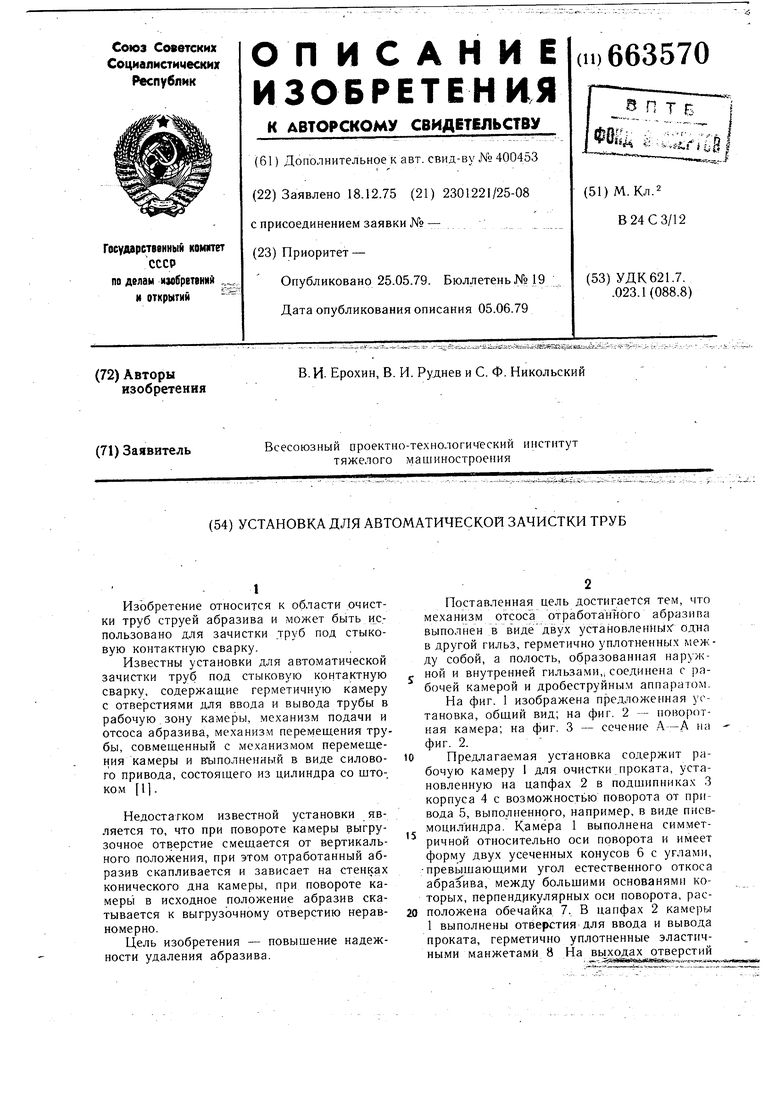

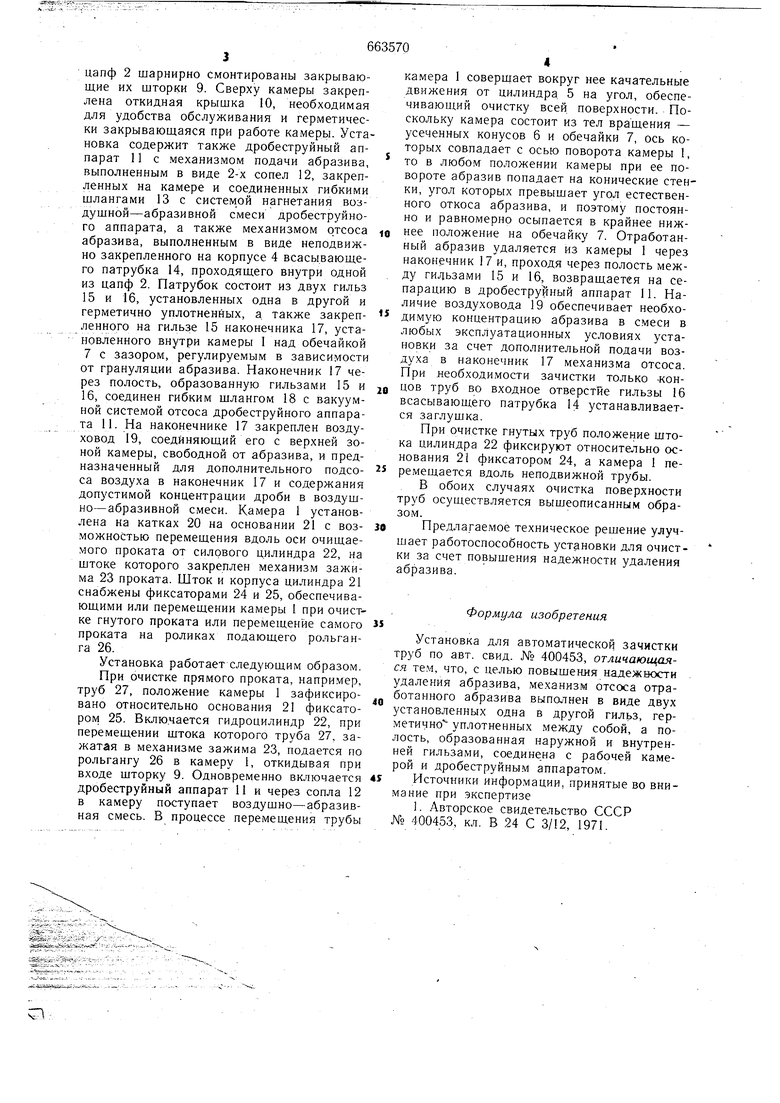

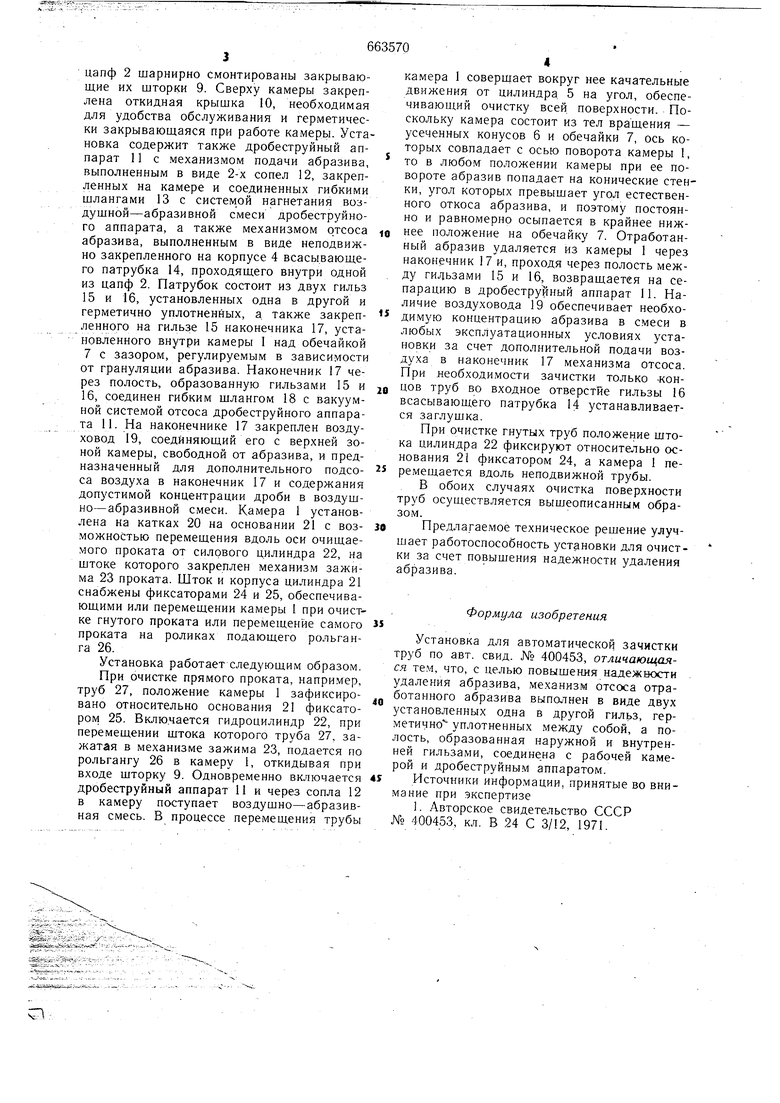

На фиг. 1 изображена предложенная установка, общий вид; на фиг. 2 - поворотная камера; на фиг. 3 - сочение А-А на фиг. 2.

Предлагаемая установка содержит рабочую камеру 1 для очистки проката, установленную на цапфах 2 в подщипниках 3 корпуса 4 с возможностью поворота от привода 5, выполненного, например, в виде пнсвмоцилиндра. Камера 1 выполнена симметричной относительно оси поворота и имеет форму двух усеченных конусов 6 с углами, превышающими угол естественного откоса абраз ива, между большими основанями которых, перпендикулярных оси поворота, расположена обечайка 7. В цапфах 2 камеры 1 выполнены отверстия для ввода и вывода проката, герметично уплотненные эластичными манжетами 8 На вь1ходах отверстий цапф 2 шарнирно смонтированы закрывающие их шторки 9. Сверху камеры закреплена откидная крышка 10, необходимая для удобства обслуживания и герметически закрывающаяся при работе камеры. Установка содержит также дробеструйный аппарат 11 с механизмом подачи абразива, выполненным в виде 2-х сопел 12, закрепленных на камере и соединенных гибкими шлангами 13 с системой нагнетания воздушной-абразивной смеси дробеструйного аппарата, а также механизмом отсоса абразива, выполненным в виде неподвижно закрепленного на корпусе 4 всасывающего патрубка 14, проходящего внутри одной из цапф 2. Патрубок состоит из двух гильз 15 и 16, установленных одна в другой и герметично уплотненных, а также закрепленного на гильзе 15 наконечника 17, установленного внутри камеры 1 над обечайкой 7 с зазором, регулируемым в зависимости от грануляции абразива. Наконечник 17 через полость, образованную гильзами 15 и 16, соединен гибким шлангом 18 с вакуумной системой отсоса дробеструйного аппарата 11. На наконечнике 17 закреплен воздуховод 19, соединяющий его с верхней зоной камеры, свободной от абразива, и предназначенный для дополнительного подсоса воздуха в наконечник 17 и содержания допустимой концентрации дроби в воздушно-абразивной смеси. Камера 1 установлена на катках 20 на основании 21 с возможностью перемещения вдоль оси очищаемого проката от силового цилиндра 22, на штоке которого закреплен механизм зажима 23 проката. Шток и корпуса цилиндра 21 снабжены фиксаторами 24 и 25, обеспечиваюшими или перемещении камеры 1 при очистке гнутого проката или перемещение самого проката на роликах подающего рольганга 26. Установка работает следующим образом. При очистке прямого проката, например, труб 27, положение камеры 1 зафиксировано относительно основания 21 фиксатором 25. Включается гидроцилиндр 22, при перемещении щтока которого труба 27, зажатая в механизме зажима 23, подается по рольгангу 26 в камеру 1, откидывая при входе шторку 9. Одновременно включается дробеструйный аппарат 11 и через сопла 12 в камеру поступает воздушно-абразивная смесь. В процессе перемещения трубы камера I соверщает вокруг нее качательные движения от цилиндра 5 на угол, обеспечивающий очистку всей поверхности. Поскольку камера состоит из тел вращения - усеченных конусов 6 и обечайки 7, ось которых совпадает с осью поворота камеры 1, то в любом положении камеры при ее повороте абразив попадает на конические стенки, угол которых превышает угол естественного откоса абразива, и поэтому постоянно и равномерно осыпается в крайнее нижнее положение на обечайку 7. Отработанный абразив удаляется из камеры 1 через наконечник 17 и, проходя через полость между гильзами 15 и 16, возвращается на сепарацию в дробеструйный аппарат 11. Наличие воздуховода 19 обеспечивает необходимую концентрацию абразива в с.меси в любых эксплуатационных условиях установки за счет дополнительной подачи воздуха в наконечник 17 механизма отсоса. При необходимости зачистки только .концов труб во входное отверстие гильзы 16 всасывающего патрубка 14 устанавливается заглущка. При очистке гнутых труб положение штока цилиндра 22 фиксируют относите тьно основания 21 фиксатором 24, а камера 1 перемещается вдоль неподвижной трубы. В обоих случаях очистка поверхности труб осуществляется вышеописанным образом. Предлагаемое техническое решение улучшает работоспособность установки для очистки за счет повышения надежности удаления абразива. Формула изобретения Установка для автоматической зачистки труб по авт. свид. № 400453, отличающаяся тем, что, с целью повышения надежвости удаления абразива, механизм отсоса отработанного абразива в виде двух установленных одна в другой гильз, герметично уплотненных между собой, а полость, образованная наружной и внутренней гильзами, соедине.на с рабочей камерой и дробеструйным аппаратом. Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 400453, кл. В 24 С 3/12, 1971.

ffi-; w 7 /г 2 t} к / ф /

IS tS

/

/2

Авторы

Даты

1979-05-25—Публикация

1975-12-18—Подача