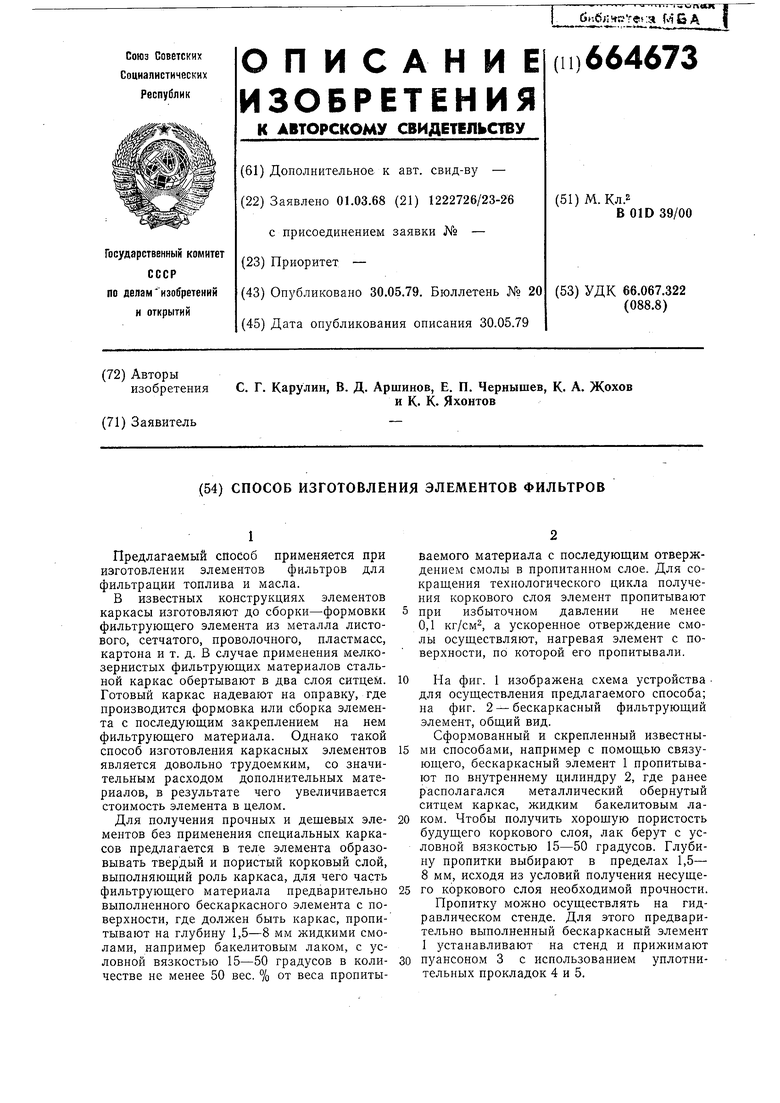

При повышенном давлении в камере 6 (наиример, за счет подвода сжатого воздуха) жидкая смола 7 поднимается по трубке 8, заполняет внутреннюю полость 9 элемента и в зависимости от подведенного давления и времени выдержки проникает на определенную глубину в тело элемента 1. Так, например, для получения коркового слоя в элементах из древесной муки толщиной 5 мм при избыточном давлении 0,1 кг/см2 минимальное время выдержки при условной вязкости 20 градусов составляет 3 с, при большом давлении это время сокраш,ается.

Чтобы получить достаточно прочный корковый слой, необходимое количество бакелитового лака должно составлять не менее 50 Вес. % от массы пропитываемого слоя. В случае применения для пропитки термореактивных смол пропитанный слой элемента нагревается, например, до температуры 170°С и выдерживается в нагретом состоянии не менее 15 мин.

Таким образом, предлагаемым способом можно получать прочный и пористый слой, по своей работоспособности не уступаюш;ий отдельно выполненному стальному каркасу.

Формула изобретения

1. Способ изготовления элементов фильтров скреплением зернистых или волокнистых материалов в требуемую форму, отличаюш,ийся тем, что, с целью получения прочных элементов без применения в них металлических каркасов, в теле элемента образуют твердый и пористый корковый

слой, выполняющий роль каркаса, для чего часть фильтрующего материала предварительно выполненного бескаркасного элемента с поверхности, где должен быть каркас, пропитывают на глубину 1,5-8 мм жидкими смолами, например бакелитовым лаком, с условной вязкостью 15-50 градусов в количестве не менее 50 вес. % от веса пропитываемого материала с последующим отверждением смолы в пропитанном слое.

2. Способ по п. 1, .отличающийся тем, что, с целью сокращения технологического цикла получения коркового слоя, пропитку элемента смолой производят при избыточном давлении не менее 0,1 кг/см а

ускоренное отверждение смолы осуществляют путем нагрева элемента с поверхности, по которой производилась его пропитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| Способ обработки пористых изделий | 1988 |

|

SU1661177A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ОТЛИВОК | 2011 |

|

RU2469814C2 |

| Способ пропитки волокнистого материала | 1989 |

|

SU1733118A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2460647C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ И ВЛАГОСТОЙКОСТИ ПОРИСТЫХ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1966 |

|

SU179849A1 |

Фиг. 2

Авторы

Даты

1979-05-30—Публикация

1968-03-01—Подача