Изобретение относится к производству коррозионно-стойких материалов, в частности к получению пористых изделий, предназначенных для изготовления фильтрующих перегородок химической аппаратуры, и может быть использовано в химических отраслях промышленности для разделения многокомпонентных гетерогенных агрессивных смесей путем фильтрации.

Цель изобретения - сохранение фильтрующей способности, повышение предела прочности на сжатие и коррозионной стойкости к действию агрессивных сред с переменным значением рН от кислого до щелочного.

Сущность способа состоит в том, что изделие из пористой керамики пропитывают полимерным лаком на основе термореактивной смолы с условной вязкостью 16-25 с, после чего для сохранения высоких фильтрующих свойств сушку от растворителя и удаление избытков раствора смолы в изделии осуществляют вакуумированием при остаточном давлении 200-250 мм рт.ст. с последующим отверждением смолы.

Пористое керамическое изделие, уже имеющее пространственную структуру, получает после пропитки и отверждения смолы более высокую механическую прочность благодаря сочетанию неорганических и полО

о

VI

XI

имерных пространственных химических связей.

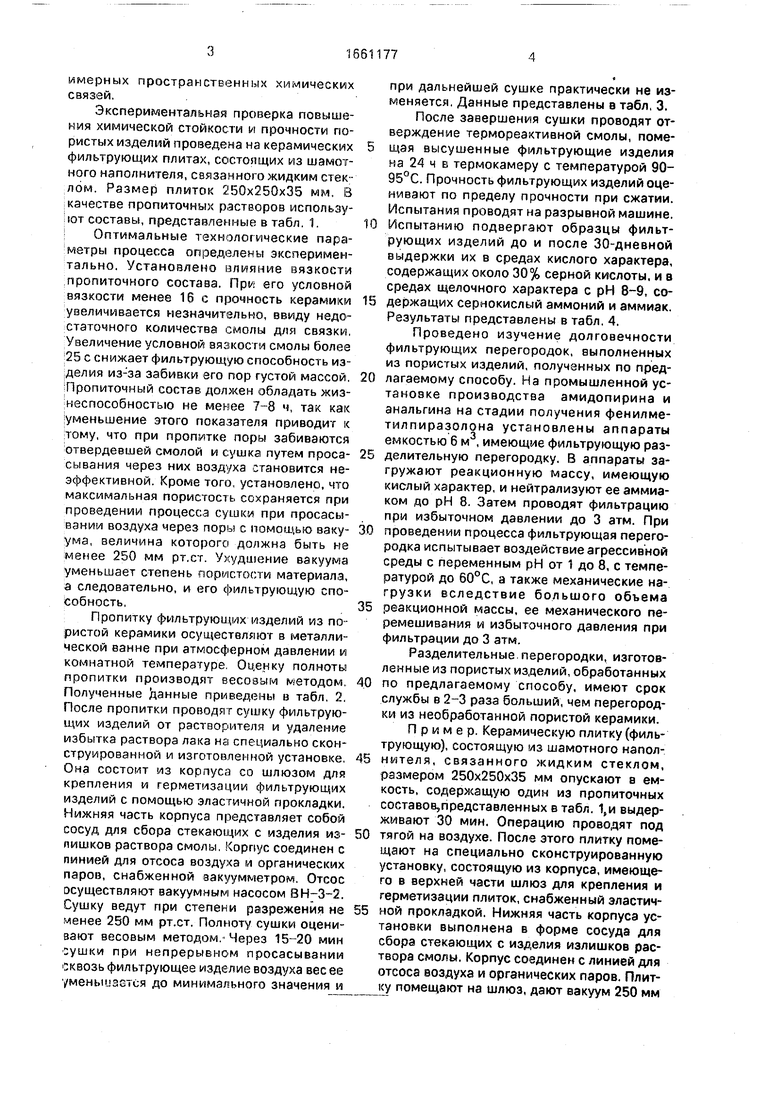

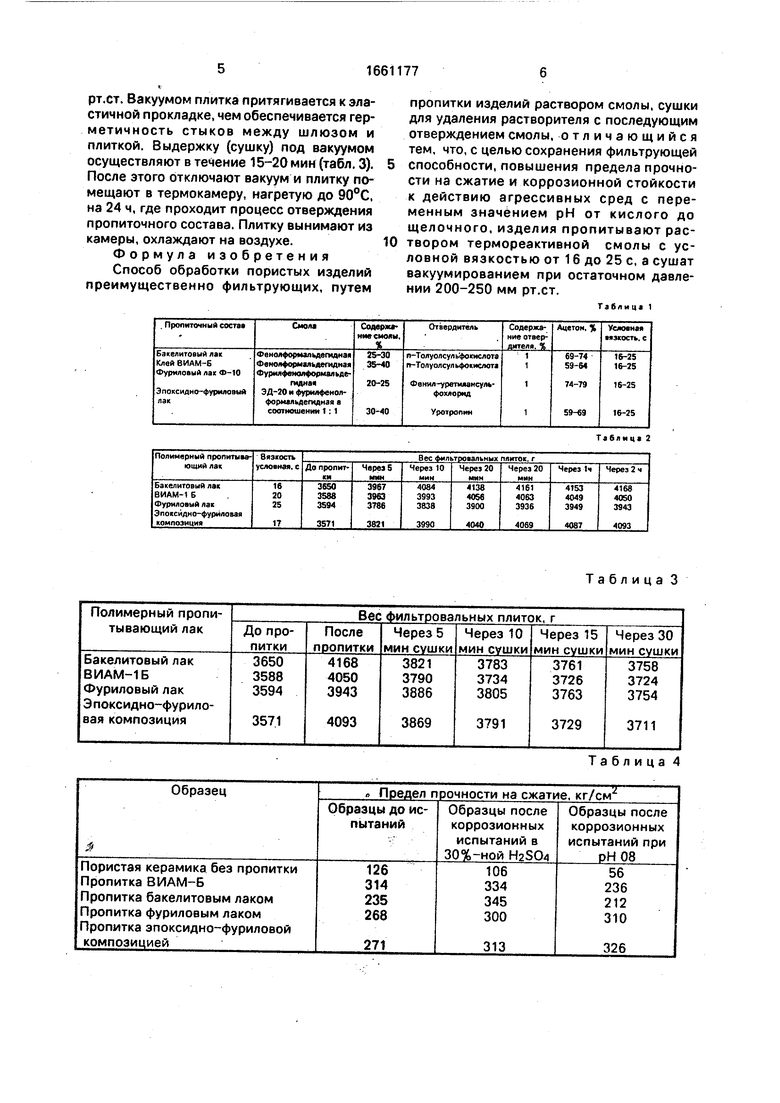

Экспериментальная проверка повышения химической стойкости и прочности пористых изделий проведена на керамических фильтрующих плитах, состоящих из шамотного наполнителя, связанного жидким стеклом. Размер плиток 250x250x35 мм. 8 качестве пропиточных растворов используют составы, представленные в табл. 1.

Оптимальные технологические параметры процесса определены экспериментально. Установлено влияние вязкости пропиточного состава. Прк его условной вязкости менее 16 с прочность керамики увеличивается незначительно, ввиду недостаточного количества смолы для связки, Увеличение условной вязкости смолы более 25 с снижает фильтрующую способность изделия из-за забивки эго пор густой массой. Пропиточный состав должен обладать жизнеспособностью не менее 7-8 ч, так как уменьшение этого показателя приводит к тому, что при пропитке поры забиваются отвердевшей смолой и сушка путем проса- сывания через них возд/ха становится неэффективной. Кроме того, установлено, что максимальная пористость сохраняется при проведении процесса сушки при просасы- вании воздуха через поры с помощью вакуума, величина которого должна быть не менее 250 мм рт.ст. Ухудшение вакуума уменьшает степень пористости материала, а следовательно, и его фильтрующую способность,

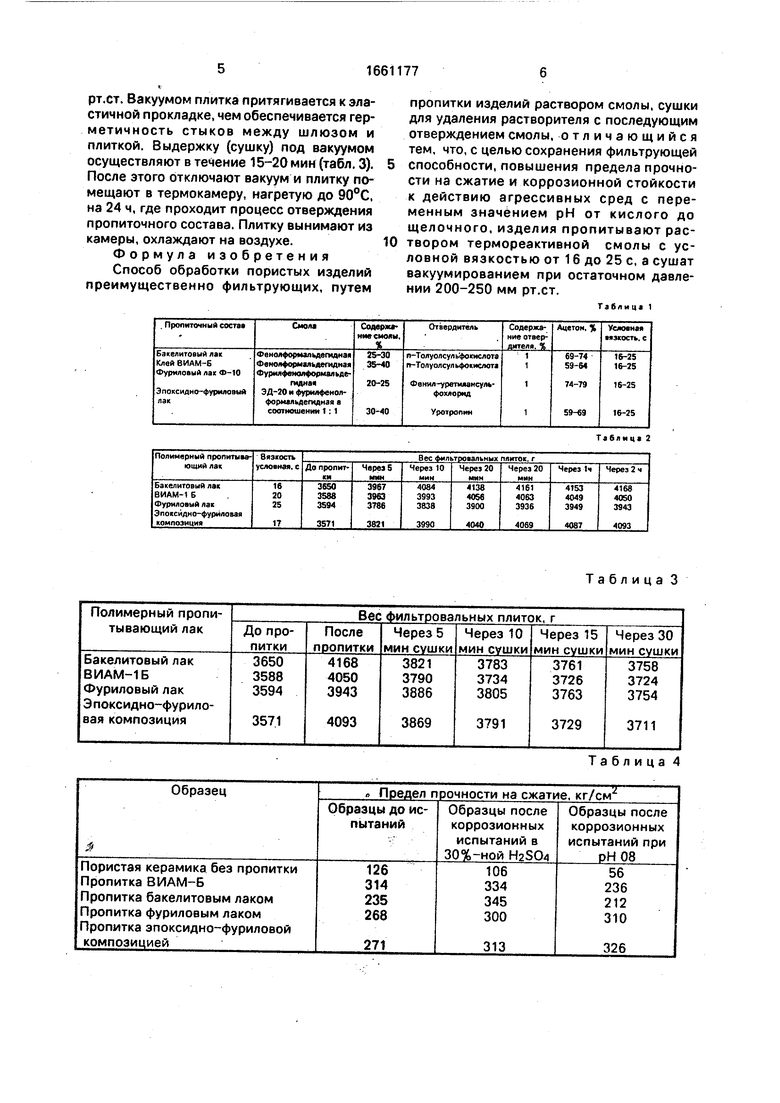

Пропитку фильтрующих изделий из пористой керамики осуществляют в металлической ванне при атмосферном давлении и комнатной температуре Оценку полноты пропитки производят весовым методом Полученные данные приведены в табл, 2, После пропитки проводят сушку фильтрующих изделий от растворителя и удаление избытка раствора лака на специально сконструированной и изготовленной установке, Она состоит из корпуса со шлюзом для крепления и герметизации фильтрующих изделий с помощью эластичной прокладки. Нижняя часть корпуса представляет собой сосуд для сбора стекающих с изделия из- пишков раствора смолы, Корпус соединен с пинией для отсоса воздуха и органических паров, снабженной вакуумметром. Отсос осуществляют вакуумным насосом ВН-3-2. Сушку ведут при степени разрежения не ченее 250 мм рт.ст. Полноту сушки оценивают весовым методом Через 15-20 мин :ушки при непрерывном просасывании сквозь фильтрующее изделие воздуха вес ее /меныиззтия до минимального значения и

при дальнейшей сушке практически не изменяется, Данные представлены в табл, 3.

После завершения сушки проводят отверждение термореактивной смолы, помещая высушенные фильтрующие изделия на 24 ч в термокамеру с температурой 90- 95°С. Прочность фильтрующих изделий оценивают по пределу прочности при сжатии. Испытания проводят на разрывной машине.

0 Испытанию подвергают образцы фильтрующих изделий до и после 30-дневной выдержки их в средах кислого характера, содержащих около 30% серной кислоты, и в средах щелочного характера с рН 8-9, со5 держащих сернокислый аммоний и аммиак. Результаты представлены в табл. 4.

Проведено изучение долговечности фильтрующих перегородок, выполненных из пористых изделий, полученных по пред0 латаемому способу. На промышленной установке производства амидопирина и анальгина на стадии получения фенилме- тилпиразолона установлены аппараты емкостью 6 м , имеющие фильтрующую раз5 делительную перегородку. В аппараты загружают реакционную массу, имеющую кислый характер, и нейтрализуют ее аммиаком до рН 8. Затем проводят фильтрацию при избыточном давлении до 3 атм. При

0 проведении процесса фильтрующая перегородка испытывает воздействие агрессивной среды с переменным рН от 1 до 8, с температурой до 60°С, а также механические нагрузки вследствие большого объема

5 реакционной массы, ее механического перемешивания и избыточного давления при фильтрации до 3 атм.

Разделительные перегородки, изготовленные из пористых изделий, обработанных

0 по предлагаемому способу, имеют срок службы в 2-3 раза больший, чем перегородки из необработанной пористой керамики. Пример. Керамическую плитку (фильтрующую), состоящую из шамотного напол5 нителя, связанного жидким стеклом, размером 250x250x35 мм опускают в емкость, содержащую один из пропиточных составов,представленных в табл. 1,и выдерживают 30 мин. Операцию проводят под

0 тягой на воздухе. После этого плитку помещают на специально сконструированную установку, состоящую из корпуса, имеющего в верхней части шлюз для крепления и герметизации плиток, снабженный эластич5 ной прокладкой. Нижняя часть корпуса установки выполнена в форме сосуда для сбора стекающих с изделия излишков раствора смолы. Корпус соединен с линией для отсоса воздуха и органических паров. Плитку помещают на шлюз, дают вакуум 250 мм

рт.ст. Вакуумом плитка притягивается к эластичной прокладке, чем обеспечивается гер- метичность стыков между шлюзом и плиткой. Выдержку (сушку) под вакуумом осуществляют в течение 15-20 мин (табл. 3). После этого отключают вакуум и плитку помещают в термокамеру, нагретую до 90°С, на 24 ч, где проходит процесс отверждения пропиточного состава. Плитку вынимают из камеры, охлаждают на воздухе.

Формула изобретения Способ обработки пористых изделий преимущественно фильтрующих, путем

пропитки изделий раствором смолы, сушки для удаления растворителя с последующим отверждением смолы, отличающийся тем, что, с целью сохранения фильтрующей способности, повышения предела прочности на сжатие и коррозионной стойкости к действию агрессивных сред с переменным значением рН от кислого до щелочного, изделия пропитывают раствором термореактивной смолы с условной вязкостью от 16 до 25 с, а сушат вакуумированием при остаточном давлении 200-250 мм рт.ст.

Таблиц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из композитного C/C-SIC материала и продуктов на их основе | 2018 |

|

RU2728429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ ОБМОТОК ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2333586C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| Способ получения токопроводящего химически стойкого многослойного гибридного материала | 1990 |

|

SU1807948A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 1995 |

|

RU2107352C1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

| Способ пропитки графитированных изделий | 1980 |

|

SU891561A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПЛОТНОЙ ДРЕВЕСИНЫ | 2020 |

|

RU2811112C1 |

| Способ изготовления изоляции обмоток электрических машин | 1972 |

|

SU474078A1 |

Изобретение относится к области производства коррозионно-стойких материалов, в частности к получению пористых изделий, предназначенных для изготовления фильтрующих перегородок химической аппаратуры. Оно может быть использовано в химических отраслях промышленности для разделения многокомпонентных гетерогенных агрессивных смесей путем фильтрации. Цель изобретения - сохранение фильтрующей способности, повышение предела прочности на сжатие и коррозионной стойкости к действию агрессивных сред с переменным значением PH от кислого до щелочного. Сущность изобретения состоит в том, что изделие из пористой керамики пропитывают полимерным лаком на основе термореактивной смолы с условной вязкостью от 16 до 25 с, после чего для сохранения высоких фильтрующих свойств сушку от растворителя и удаление избытков раствора смолы в изделии осуществляют вакуумированием при остаточном давлении 200 - 250 мм рт.ст. с последующим отверждением смолы. Предел прочности на сжатие равен 268 - 314 кг/см2, предел прочности на сжатие образцов после коррозионных испытаний составляет в 30% H2SO4 300 - 345 КГ/CM2. 4 ТАБЛ.

Таблиц 2

Таблица 3

Таблица 4

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-07-07—Публикация

1988-10-11—Подача