схема конкретного примера осуще;ствления способа.

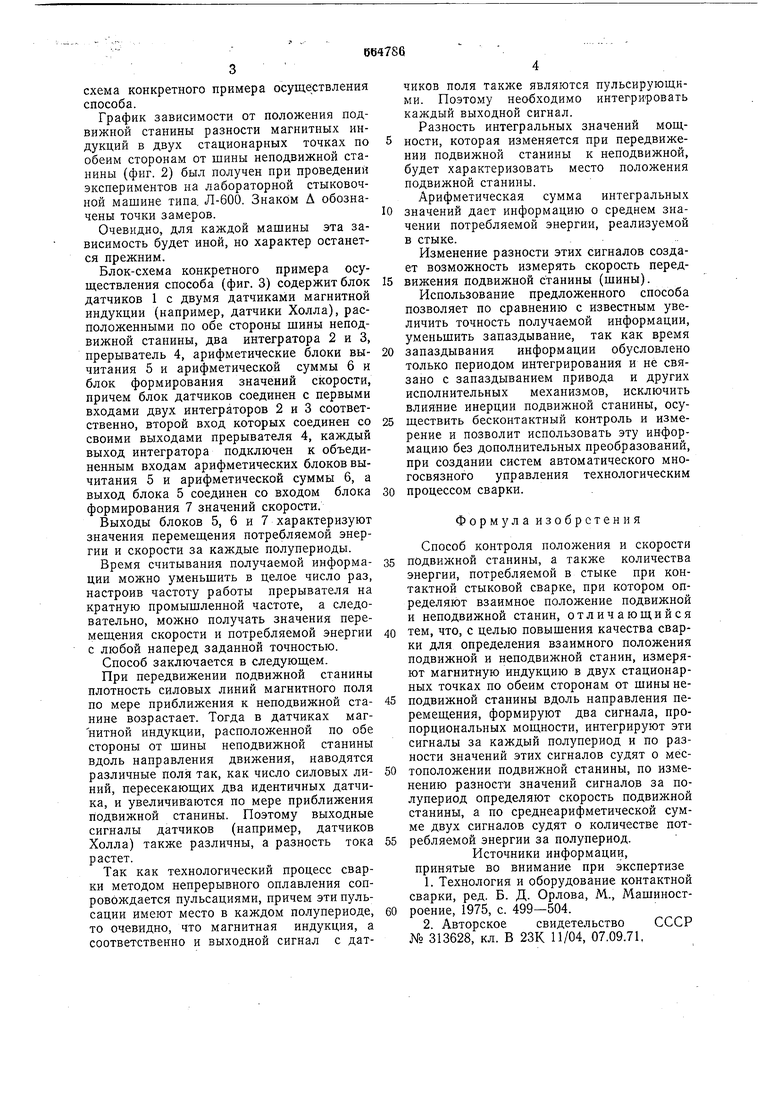

График зависимости от положения подвижной станины разности магнитных индукций в двух стационарных точках по обеим сторонам от шины неподвижной станины (фиг. 2) был получен при проведении экспериментов на лабораторной стыковочной машине типа, Л-600. Знаком А обозначены точки замеров.

Очевидно, для каждой машины эта зависимость будет иной, но характер останется прежним.

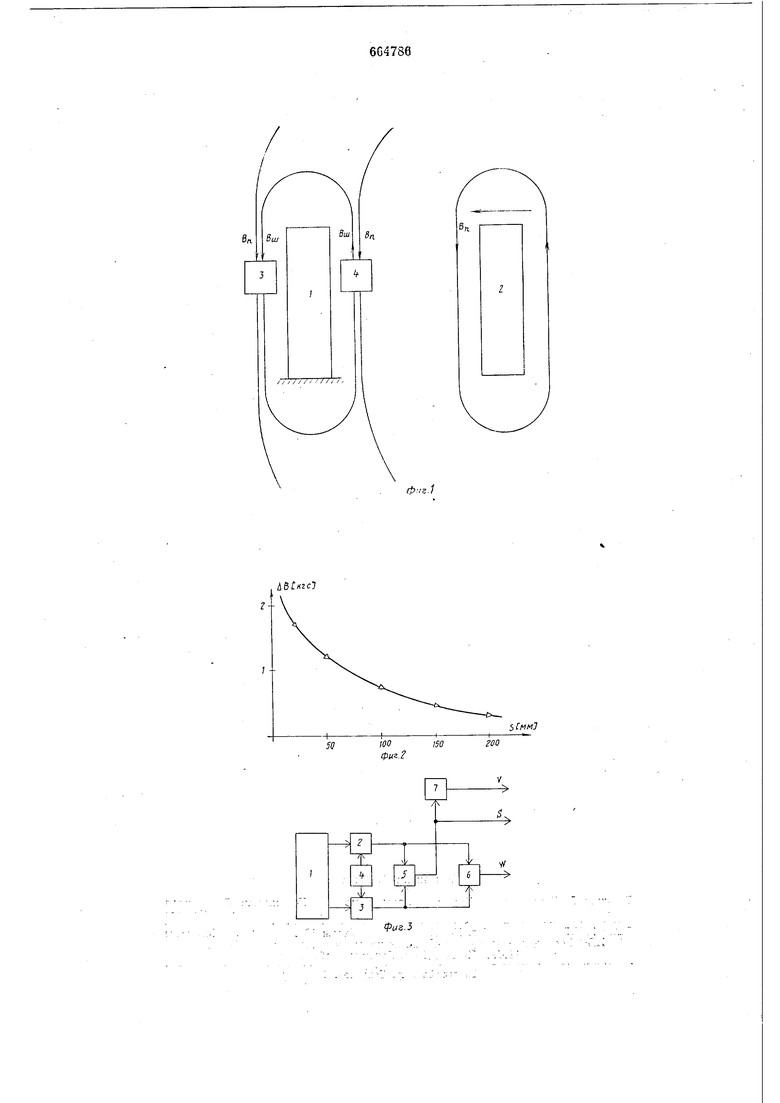

Блок-схема конкретного примера осуществления способа (фиг. 3) содержит блок датчиков 1 с двумя датчиками магнитной индукции (например, датчики Холла), расположенными по обе стороны шины неподвижной станины, два интегратора 2 и 3, прерыватель 4, арифметические блоки вычитания 5 и арифметической суммы 6 и блок формирования значений скорости, причем блок датчиков соединен с первыми входами двух интеграторов 2 и 3 соответственно, второй вход которых соединен со своими выходами прерывателя 4, каждый выход интегратора подключен к объединенным входам арифметических блоков вычитания 5 и арифметической суммы 6, а выход блока 5 соединен со входом блока формирования 7 значений скорости.

Выходы блоков 5, 6 и 7 характеризуют значения перемешения потребляемой энергии и скорости за каждые полупериоды.

Время считывания получаемой информации можно уменьшить в целое число раз, настроив частоту работы прерывателя на кратную промышленной частоте, а следовательно, можно получать значения перемешения скорости и потребляемой энергии с любой наперед заданной точностью.

Способ заключается в следующем.

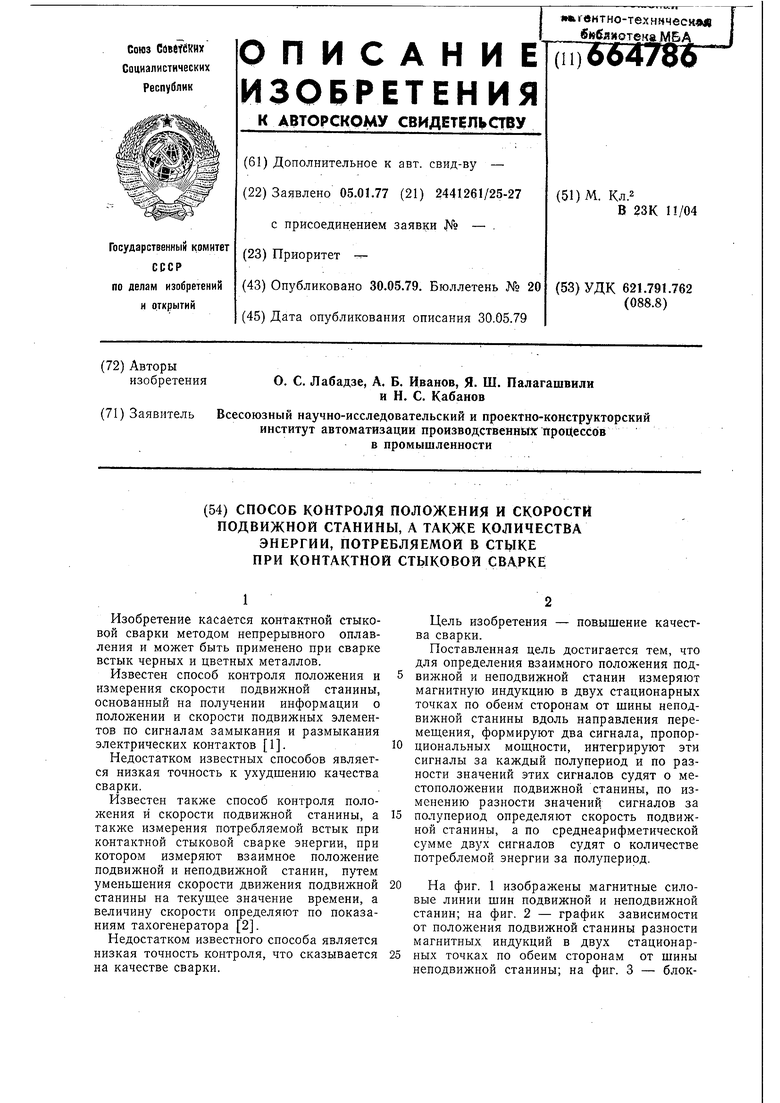

При передвижении подвижной станины плотность силовых линий магнитного поля по мере приближения к неподвижной станине возрастает. Тогда в датчиках магнитной индукции, расположенной по обе стороны от шины неподвижной станины вдоль направления движения, наводятся различные поля так, как число силовых линий, пересекающих два идентичных датчика, и увеличиваются по мере приближения подвижной станины. Поэтому выходные сигналы датчиков (например, датчиков Холла) также различны, а разность тока растет.

Так как технологический процесс сварки методом непрерывного оплавления сопровождается пульсациями, причем эти пульсации имеют место в каждом полупериоде, то очевидно, что магнитная индукция, а соответственно и выходной сигнал с датчиков поля также являются пульсирующими. Поэтому необходимо интегрировать каждый выходной сигнал.

Разность интегральных значений мощности, которая изменяется при передвижении подвижной станины к неподвижной, будет характеризовать место положения подвижной станины. Арифметическая сумма интегральных

значений дает информацию о среднем значении потребляемой энергии, реализуемой в стыке.

Изменение разности этих сигналов создает возможность измерять скорость передвижения подвижной станины (шины).

Использование предложенного способа позволяет по сравнению с известным увеличить точность получаемой информации, уменьшить запаздывание, так как время

запаздывания информации обусловлено только периодом интегрирования и не связано с запаздыванием привода и других исполнительных механизмов, исключить влияние инерции подвижной станины, осуществить бесконтактный контроль и измерение и позволит использовать эту информацию без донолнительных преобразований, при создании систем автоматического многосвязного управления технологическим

процессом сварки.

Формула изобретения

Способ контроля положения и скорости

подвижной станины, а также количества энергии, потребляемой в стыке при контактной стыковой сварке, при котором определяют взаимное положение подвижной и неподвижной станин, отличающийся

тем, что, с целью повышения качества сварки для определения взаимного положения подвижной и неподвижной станин, измеряют магнитную индукцию в двух стационарных точках по обеим сторонам от шины неподвижной станины вдоль направления перемещения, формируют два сигнала, пропорциональных мощности, интегрируют эти сигналы за каждый полупериод и по разности значений этих сигналов судят о местоположении подвижной станины, по изменению разности значений сигналов за полупериод определяют скорость подвижной станины, а по среднеарифметической сумме двух сигналов судят о количестве потребляемой энергии за полупериод. Источники информации, принятые во внимание при экспертизе

1.Технология и оборудование контактной сварки, ред. Б. Д. Орлова, М., Машиностроение, 1975, с. 499-504.

2.Авторское свидетельство СССР № 313628, кл. В 23К 11/04, 07.09.71,

fp..l

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля положения,скорости и ускорения станины при контактной стыковой сварке | 1978 |

|

SU766788A1 |

| Устройство бесконтактного контроля положения, скорости и ускорения подвижной станины машины для контактной стыковой сварки | 1978 |

|

SU859078A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ БОЛЬШИХ ПОСТОЯННЫХ ТОКОВ | 1995 |

|

RU2096787C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ | 1970 |

|

SU284205A1 |

| Способ управления двигателем двойного питания, выполненным на базе асинхронного двигателя с фазным ротором и устройство для его осуществления | 1987 |

|

SU1515323A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2204129C2 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ИНДУКЦИИ СЛАБЫХ ПОСТОЯННЫХ МАГНИТНЫХ ПОЛЕЙ | 1973 |

|

SU379884A1 |

| УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2013 |

|

RU2526500C1 |

| Феррозондовый магнитометр | 1980 |

|

SU930176A1 |

| Устройство для измерения тока | 1977 |

|

SU789833A1 |

Авторы

Даты

1979-05-30—Публикация

1977-01-05—Подача