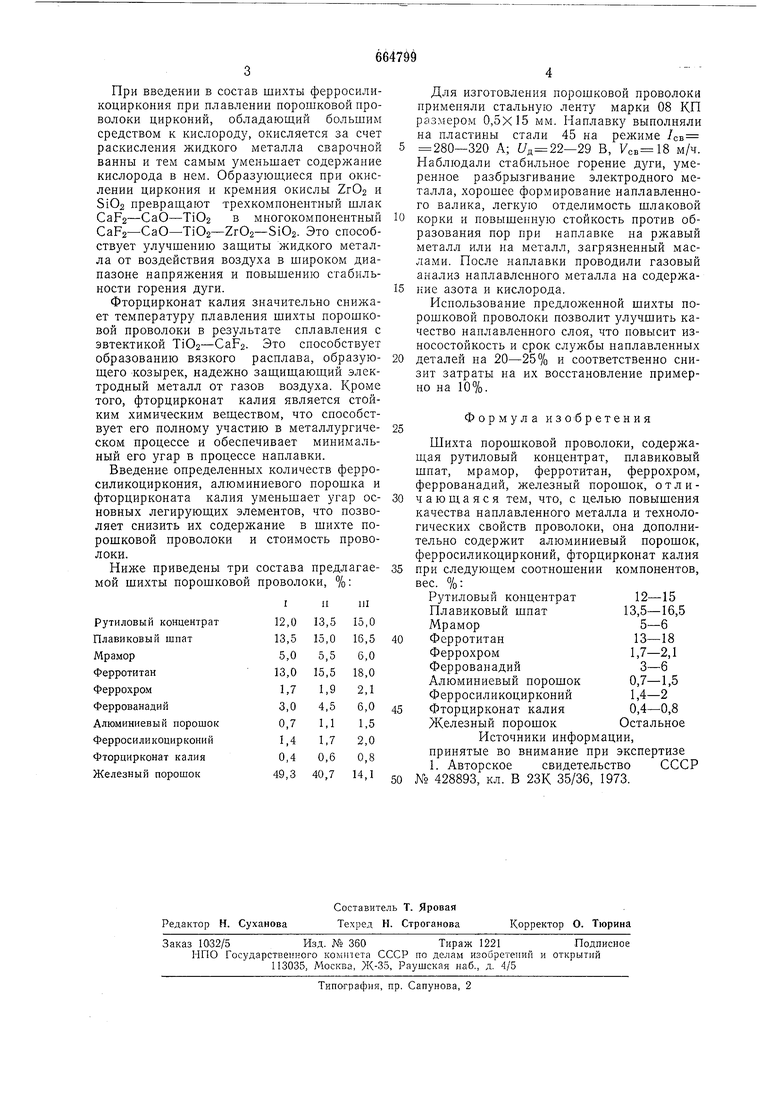

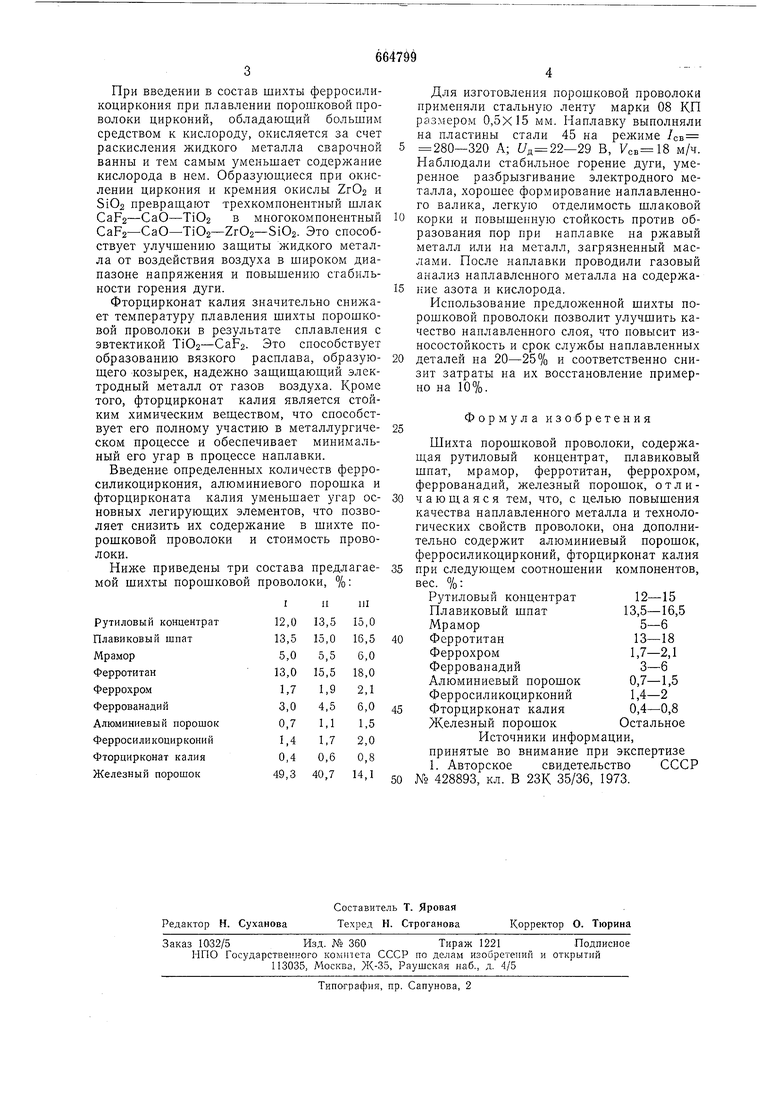

При введении в состав шихты ферросиликоциркония при плавлении порошковой проволоки цирконий, обладаюш.ий большим средством к кислороду, окисляется за счет раскисления жидкого металла сварочной ванны и тем самым уменьшает содержание кислорода в нем. Образуюш,иеся при окислении циркония и кремния окислы ZrOj и SiOs превращают трехкомпонентный шлак Сар2-СаО-TiO2 в многокомпонентный СаРг-СаО-TiO2-ZrOa-SiO. Это способствует улучшению заш,иты жидкого металла от воздействия воздуха в широком диапазоне напряжения и повышению стабильности горения дуги. Фторцирконат калия значительно снижает температуру плавления шихты порошковой проволоки в результате сплавления с эвтектикой TiO2-Сар2. Это способствует образованию вязкого расплава, образуюш,его козырек, надежно заш,иш;аюш,ий электродный металл от газов воздуха. Кроме того, фторцирконат калия является стойким химическим веш,еством, что способствует его полному участию в металлургичеоком процессе и обеспечивает минимальный его угар в процессе наплавки. Введение определенных количеств ферросиликоциркония, алюминиевого порошка и фторцирконата калия уменьшает угар основных легирующих элементов, что позволяет снизить их содержание в шихте порошковой проволоки и стоимость проволоки. Ниже приведены три состава предлагаемой шихты порошковой проволоки, %: Рутиловый концентрат Плавиковый шпат Мрамор Ферротитан Феррохром Феррованадий Алюминиевый порошок Ферросиликоцирконий Фторцирконат калия Железный порошок Для изготовления порошковой проволоки применяли стальную ленту марки 08 КП размером 0,5x15 мм. Наплавку выполняли на пластины стали 45 на режиме /св 280-320 А; „ 22-29 В, м/ч. Наблюдали стабильное горение дуги, умеренное разбрызгивание электродного металла, хорошее формирование наплавленного валика, легкую отделимость шлаковой корки и повышенную стойкость против образования пор при наплавке на ржавый металл или на металл, загрязненный маслами. После наплавки проводили газовый анализ наплавленного металла на содержание азота и кислорода. Использование предложенной шихты порошковой проволоки позволит злучшить качество наплавленного слоя, что повысит износостойкость и срок наплавленных деталей на 20-25% и соответственно снизит затраты на их восстановление примерно на 10%. Формула изобретения Шихта порошковой проволоки, содержащая рутиловый концентрат, плавиковый шпат, мрамор, ферротитан, феррохром, феррованадий, железный порошок, отличающаяся тем, что, с целью повышения качества наплавленного металла и технологических свойств проволоки, она дополнительно содержит алюминиевый порошок, Ферросиликоцирконий, фторцирконат калия при следующем соотношении компонентов, вес. %: Рутиловый концентрат12-15 Плавиковый щпат13,5-16,5 Мрамор5-6 Ферротитан13-18 Феррохром1,7-2,1 Феррованадий3-6 Алюминиевый порошок0,7-1,5 Ферросиликоцирконий1,4-2 Фторцирконат калия0,4-0,8 Железный порошокОстальное Нсточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 428893, кл. В 23К 35/36, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 1973 |

|

SU385702A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ ДЕТАЛЕЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2004 |

|

RU2272701C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| Состав порошковой проволоки для износостойкой наплавки | 1983 |

|

SU1123215A1 |

| Состав порошковой проволоки для наплавки | 1980 |

|

SU909871A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

Авторы

Даты

1979-05-30—Публикация

1978-01-06—Подача