Изобретение о,тносится к области износостойкой наплавки порошковыми проволоками и может быть использовано для наплавки изделий из высокомарганцевой стали, работающих в условиях сильных ударов и больших контактных давлений (крестовины, стрелочные переводы и др.), а также для заварки дефектов литья из стали типа Г13Л.

Известна порошковая проволока, применяемая для наплавки изделий из высокомарганцевой стали, состоящая из малоуглеродистой оболочки и порошкообразной шихты при следующем .соотношении компонентов, вес.%:

Марганец металлический 9-14 Ферротитан0,3-0,4 ,

Хром металлический 17-27 Графит0,5-2,0

Лента стальная Остальное

Широкие пределы содержания графиW от 0,5 до 2% могут привести к получению наплавленного металла с заведомо пониженньм содержанием углерода (С 0,33%), а это способствует уменьщению износостойкости изделий наплавленных известной проволокой.

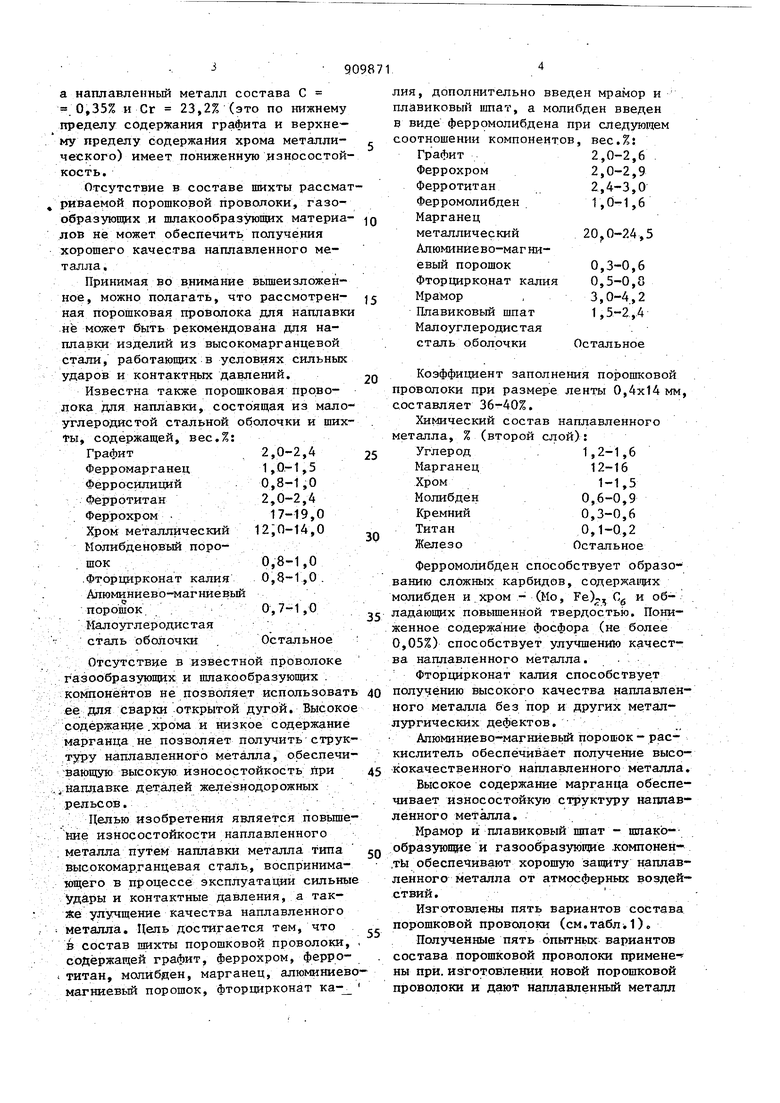

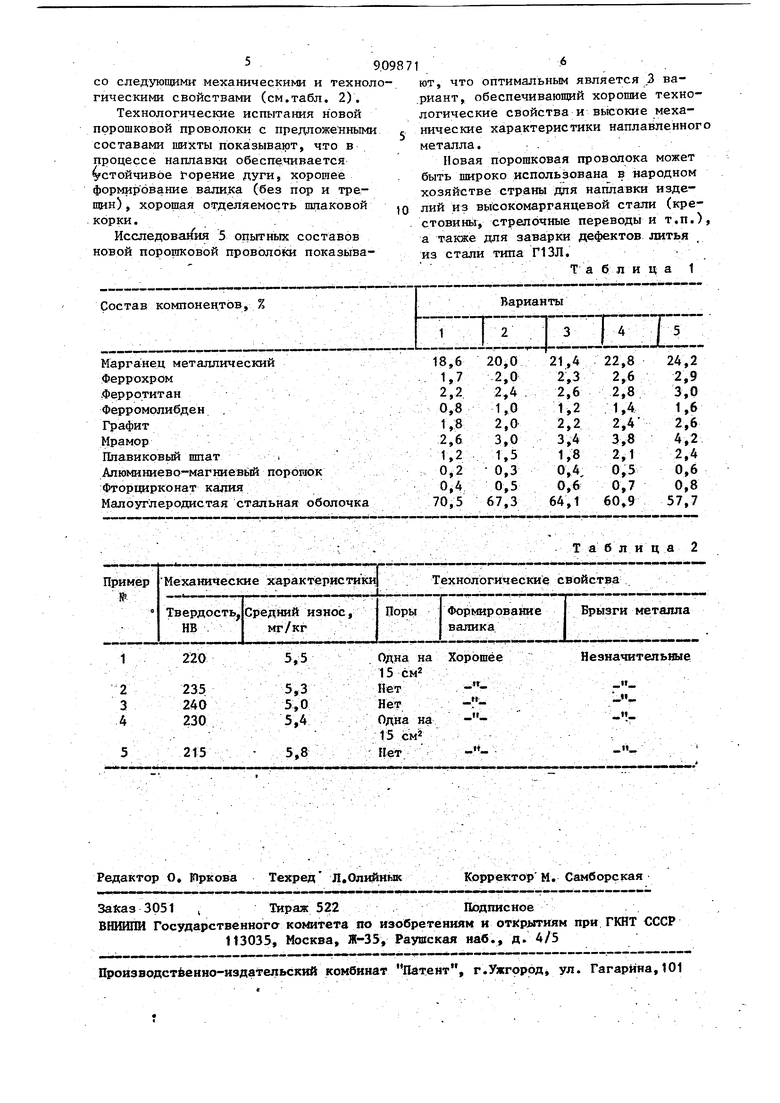

Высокое содержание металлического хрома (до 27%), приводит к значительному удорожанию порошковой проволоки. а наплавленный металл состава С 0,35% и Сг 23,2% (это по нижнему пределу содержания графита и верхнему пределу содержания хрома металлического) имеет пониженную износостой кость. Отсутствие в составе шихты рассма ривземой порошковой проволоки, газо о1бразующик и шлакообразующих материа лов не может обеспечить получения хорошего качества наплавленного металла,, Принимая во внимание вьшеизложенное, можно полагать, что рассмотренная порошковая проволока для наплавк -нё может быть рекомендована для наплавки изделий из высокомарганцевой стали, работающих в условиях сильных ударов и контактных давлений. Известна также порошковая проволока для наплавки, состоящая из мало углеродистой стальной оболочки и ших ты, содержащей, вес.%: Графит2,0-2,4 Ферромарганец 1,0-1,5 Ферросилиций 0,8-1,0 Ферротитан2,0-2,4 Феррохром17-19,0 Хром металлический ,0 Молибденовый порошок0,8-1,0 .Фторцирконат калия 0,8-1,0 . Алюминиево-магниевый порошок . 0,7-1,0 Малоуглеродистая сталь оболочки . Остальное Отсутствие в известной проволоке газообразующих и шлакообразующих . компонентов не позволяет использоват её для сварки открытой дугой. Высоко содержание.хрома и низкое содержание марганца,не позволяет струк туру наплавленного металла, обеспечи /вайщую высокую износостойкость при ;.уНаплавке деталей железнодорожных рельсов. Целью изобретения является повьш1е Нйе износостойкости наплавленного : металла путем наплавки металла типа высокомарганцевая сталь, воспринимающего в процессе эксплуатации сильнь Удары и контактные давления, а также улучщение качества наплавленного металла. Цель достигается тем, что в состав пшхты порошковой проволоки, содержащей графит, феррохром, ферроi титан, молибден, марганец, алюминиев магниевый порошок, Фторцирконат ка- ЛИЯ, дополнительно введен мрамор и плавиковый шпат, а молибден введен в виде ферромолибдена при следующем соотношении компонентов, вес.% Графит2,0-2,6 . Феррохром2,0-2,9 Ферротитан2,4-3,0 Ферромолибден 1,0-1,6 Марганец металлический 20,0-24,5 Апюминйево-магниевый порошок 0,3-0,6 Фторцирконат калия 0,5-0,8 Мрамор , 3,0-4,2 Плавиковый шпат 1,5-2,4 Малоуглеродистая . сталь оболочки Остальное Коэффициент заполнения порошковой проволоки при размере ленты 0,4x14 мм, составляет 36-40%. Химический состав наплавленного металла, % (второй слой): Углерод . 1,2-1,6 Марганец12-16 Хром1-1,5 Молибден0,6-0,9 Кремний0,3-0,6 Титан0,1-0,2 ЖелезоОстальное Ферромолибден способствует образованию сложных карбидов, содержащих молибден и.хром - (Мо, Fe),, Cg и обладающих повышенной твердостью. Пониженное содержание фосфора (не более 0,05%) способствует улучшению качества наплавленного металла. . Фторцирконат калия способствует получению высокого качества наплавленного металла без пор и других металлургических дефектов. Алюминиево-магнйевьй порошок - раскислитель обеспечивает получение высококачественного наплавленного металла. Высокое содержание марганца обеспечивает износостойкую структуру наплавленного металла. . Мрамор и плавиковый шпат - шпако-образуюпще и газ ообразуюидае .компонен- ,тЬ обеспечивают хорошзпо защиту наплавленного металла от атмосферных воздействий . Изготовлены пять вариантов состава порошковой проволоки (см.табл.1). Полученные пять опытных вариантов состава порошковой проволоки применены при. изготовле1даи новой порошковой проволоки и дают наплавленный металл со следующими механическими и техно гическими свойствами (см.табл. 2). Технологические испытания новой порошковой проволоки с предложенным составами шихты пока зывают, что в процессе наплавки обеспечивается Устойчивое борение дуги, хорошее формирование валика (без пор и трещин), хорошая отделяемость шлаковой . корки. Исследования 5 опытных составов новой порошковой проволоки показыва

.

b-l-L24,2 2,9 3,0 1,6 2,6 4,2 2,4 0,6 0,8

57,7

Т а блица 2 ют, что Оптимальным является 3 вариант, обеспечивающий хорошие технологические свойства и вькокие механические характеристики наплавленного металла. : .. Новая порошковая проволока может быть широко использована в народном хозяйстве странь дпя наплавки издеЛИЙ из высокомарганцевой стали (крестовины, стрелочные переводы и т.п.), а также для заварки дефектов литья из стали типа Г13Л, Та блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для износостойкой наплавки | 1983 |

|

SU1123215A1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2014 |

|

RU2582402C1 |

| Состав порошковой проволоки | 1979 |

|

SU823045A1 |

| Порошковая проволока для износостойкой наплавки | 1987 |

|

SU1581532A1 |

| Порошковая проволока для наплавки | 1974 |

|

SU519306A1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

СОСТАВ ПОРОИК01ЮЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ, состоящий из малозтлеродистйй оболочки и втхты, содержа щей графит, феррохром, ферро итан молибден, марганец, алк ганиёво-магниевый порошок, фторцирконат калия, отличающийся тем, что, с целью повьшения качества при наплавке открытой ццугой изделий из высокомарганцевой стали, работающих в условиях ударных нагрузок и контактных давлений, шихта дополнительно содержит мрамор и плавиковый шпат, а молибден введен в виде ферромолибдена при следующем соотношении компонентов, вес.%: 2,0-2,6 Графит 2,0-2,9 Феррохром 2,4-3,0 Ферротитан 1,0-1,6 Фер р омо ли б де н Марганец металличес20,0-24,5 кий Алюминиево-магниевьй 0,3-0,6 порошок 0,5-0,8 Фторщсрконат калия 3,0-4,2 Мрамор 1.5-2,4 Плавиковый шпат Малоуглеродистая Остальное сталь оболочки

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1972 |

|

SU419350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Порошковая проволока для наплавки | 1974 |

|

SU519306A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1980-12-10—Подача