Графит0,5-2,0

Лента стальнаяОстальноеВ составе шихты этой порошковой проволоки нет газообразующих и шЛакообразующих компонентов, что согласно существующей практике не обеспечивает получение нагиавпенног металла должного качества.

Пониженное содержание марганца (нижний предел 9%) и :МИнимальное количество графита (0,5%) в шихте не .обеспечивают получение наплавленного металла типа высокомарганцевой стали.

Данный состав порошковой проволоки не обеспечивает достаточной износостойкости наплавленного металла и требуемых механических свойств.

Известен также состав порошковой проволоки для наплавки, преимущественно для наплавки изделий из высоIкомарганцевой стали, содержашрй компоненты при следующем соотношении, мае.%:

20-24,2

2-2,9 2,4-3,0 1-1,6 2-2,6 3-4,2

1,5-2,4

0,3-0,6 0,5-0,8

ая Остальное чка

Повышенное содержание мрамора (4,2%) и ыинимальное количество плавикового шпата (1,5%) в шихте в этой порошковой проволоке способствует росту количества кислорода в наплавленном металле, восстанавливается кремний с образования SiO, а это приводит к снижению пластич.кости и вязкости наплавленного металла.

, I Повьш1енное содержание титана (0,2%) способствует понижению величи1ны ударной вязкости и снижению износостойкости наплавленного металла.

Значительное сод жание (до 0,9%) дефицитного молибдена в наплавленном металле на способствует повышению роста механических .свойств и приводит к удорожанию порошковой проволоки.

Кроме того, применение известного состава не позволяет получить требуемую износостойкость наплавленного металла.

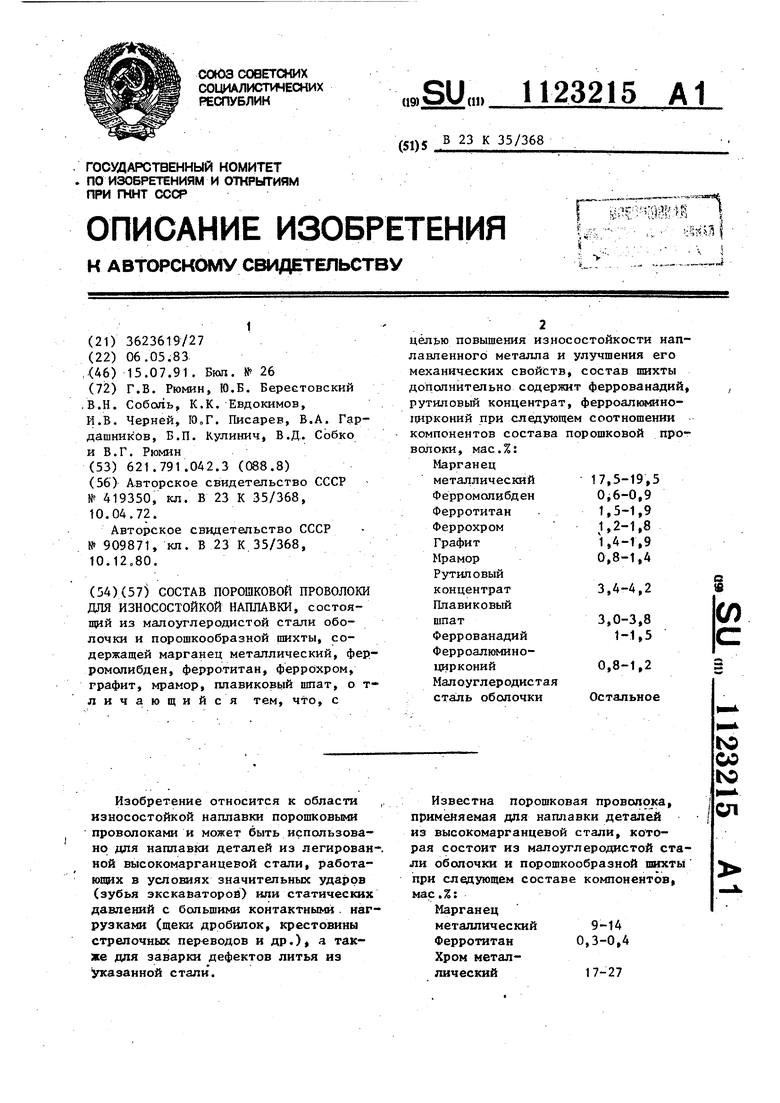

Цель изобретения - повьш1ение износостойкости наплавленного металла и улучшение его механических свойст Для этого состав порошковой проволоки для износостойкой наплавки, состоящий из малоуглеродистой стали оболочки и порошкообразной шихты, содержащей марганец металлический, ферромолибден, ферротитан, феррохром графит, мрамор, плавиковый шпат, дополнительно содержит феррованадий, рутиловый концентрат, ферроалюминоцирконий при следующем соотношении компонентов состава порошковой проволоки, мае.%: Марганец

металлический17,5-19,5

Ферромолибден0,6-0,9

Ферротитан1,5-1,9

Феррохром1,2-1,8

Графит1,4-1,9

Мрамор0,8-1,4

Рутиловый

концентрат3,4-4,2

Плавиковый

шпат3,0-3,8

Феррованадий1-1,5

Ферроалюминоцирконий0,8-1,2

Малоуглеродистая сталь оболочкиОстальноеКоэффициент заполнения порошковой проволоки при размере ленты 0,4( к14 мМ составляет 33-38%.

Химический состав наплавленного металла, % (второй слой):

Углерод0,9-1,15

Марганец11-12,5

Хром0,8-1,2

Молибден0,2-0,5

Ванадий ..0,2-0,5

Титан0,06-0,1

Кремний0,2-0,5

ЖелезоОстальное

Феррованадий способствует измельчению рерна наплавленного металла, являясь сильным карбидообразовате51.1

лем, а также получению мелкодисперсных карбидов ванадия, которые, растворяясь в аустенитной матрице металла типа высокомарганцевой стали, повышают ее твердость и износостойкость, что важно для изделий, работающих в.условиях больших контактных нагружений.

Ферроалюминоцирконий повышает качество наплавленного металла, так как является хорошим раскислителем, нейтрализуя вредные влияния азота и серы.

Рутиловый концентрат - .щлакообразующий компонент,, шихты порошковой проволоки - обеспечивает стабильность горения Дуги на переменном и постоянном токе любой полярности, малые потери металла от разбрызгивания, легкую отделяемость шлаковой корки; наплавленный металл мало склонен к возникновению пор, имеет повышенную стойкость к образованию кристаллизационных трещин..

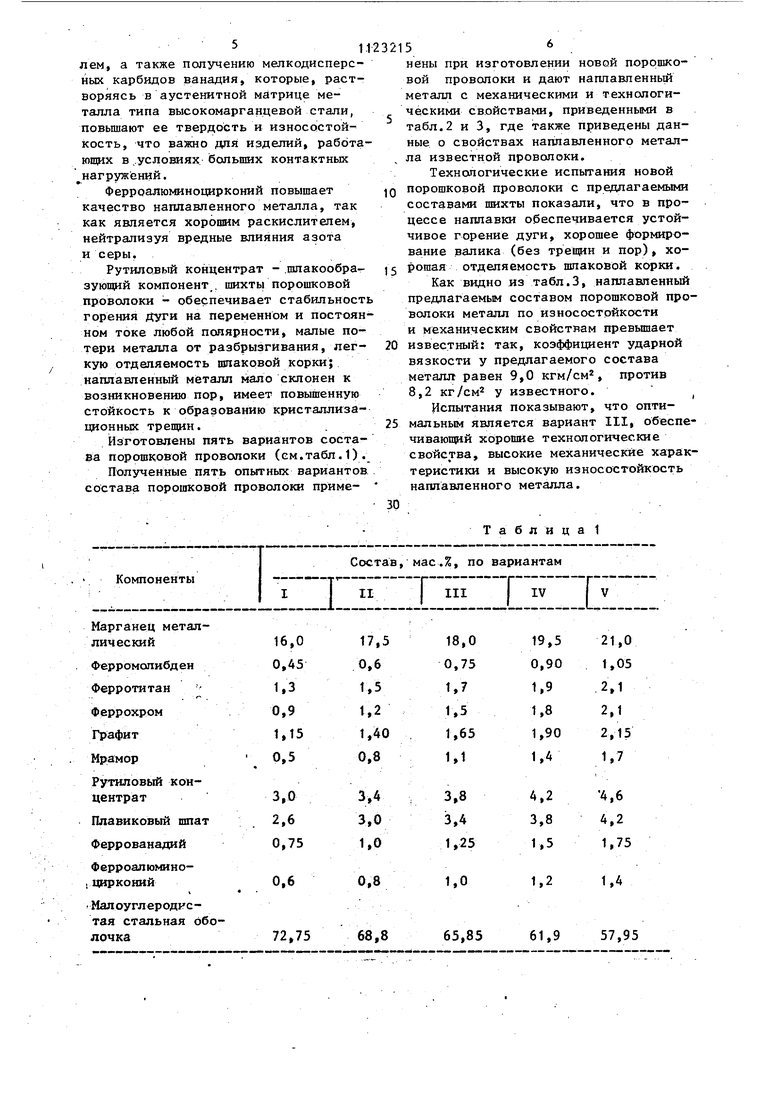

Изготовлены пять вариантов состава порошковой проволоки (см.табл.1).

Полученные пять опытных вариантов состава порошковой проволоки приме56

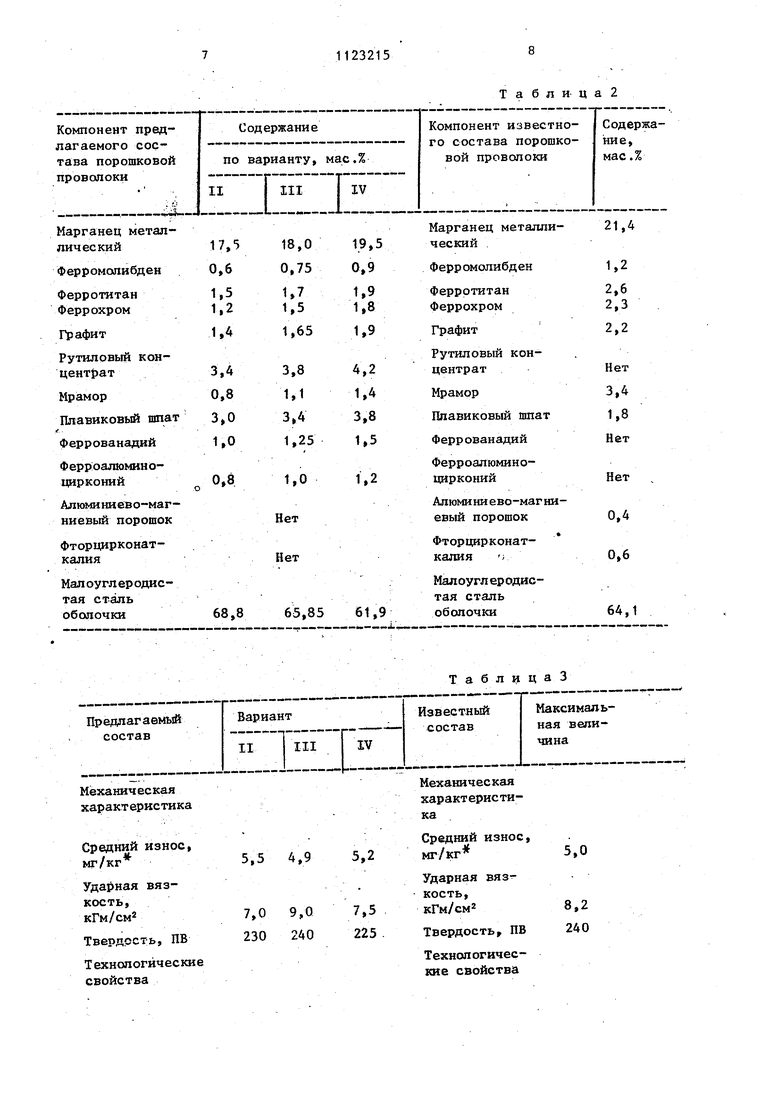

нены при изготовлении новой порошковой проволоки и дают наплавленньш металл с механическими и технологическими свойствами, приведенными в табл.2 и 3, где также приведены данные о свойствах наплавленного металла известной проволоки.

Технологические испытания новой порошковой проволоки с предлагаемыми составами шихты показали, что в процессе наплавки обеспечивается устойчивое горение дуги, хорошее формирование валика (без треш1нн и пор), хорошая отделяемость шлаковой корки.

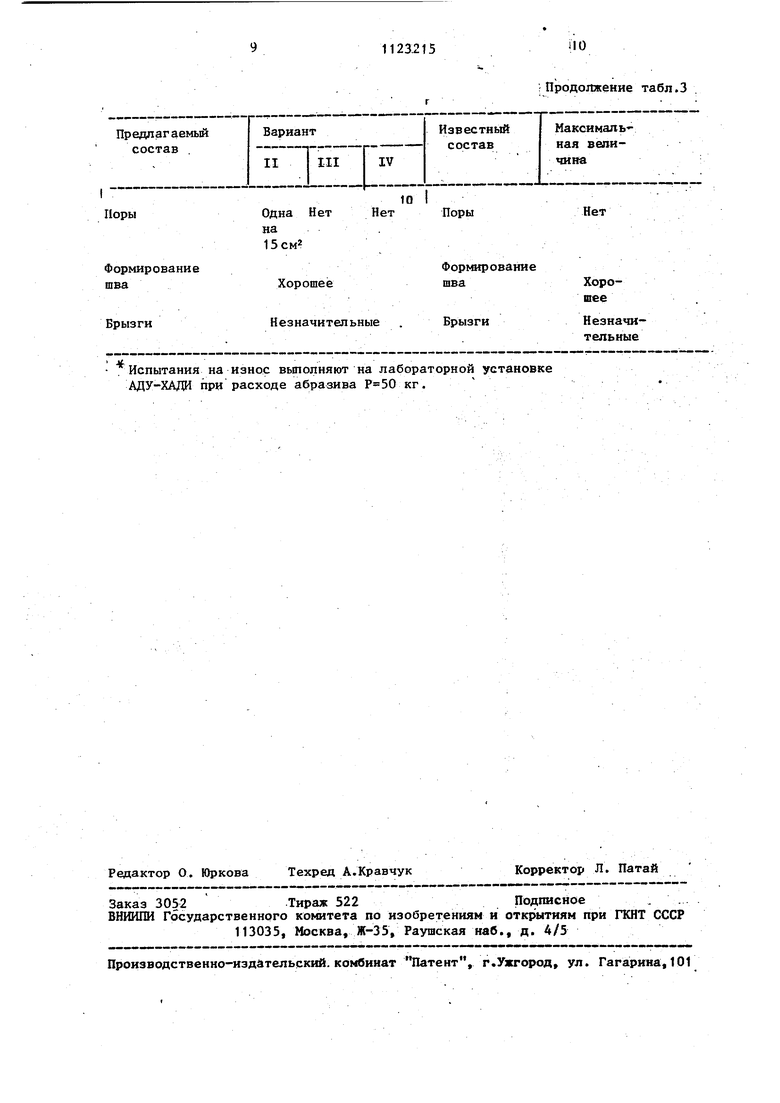

Как видно из табл.3, наплавленный предлагаемым составом порошковой проволоки металл по износостойкости и механическим свойствам превьш1ает известный: так, коэффициент ударной вязкости у предлагаемого состава металл равен 9,0 кгм/см, против 8,2 кг/см у известного.

Испытания показывают, что оптимальным является вариант III, обеспечивающий хорошие техналогические свойства, высокие механические хара:ктеристики и высокую износостойкость наплавленного металла.

Таблица 1

Табпица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для наплавки | 1980 |

|

SU909871A1 |

| Состав электродного покрытия для наплавки | 1984 |

|

SU1137671A1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Состав электродного покрытия | 1979 |

|

SU778037A1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВК1|_^-;^_^--"':1Г1_1^:!;. | 1972 |

|

SU415119A1 |

СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ, состоящий из малоуглеродистой стали оболочки и порошкообразной шихты, содержащей марганец металлический, ферромолибден, ферротитан, феррохром, графит, мрамор, плавиковый шпат, о тличающийся тем, что, с Изобретение относится к области ,. износостойкой наплавки порошковыми проволоками и может быть использовано для наплавки деталей из легирован-, ной высокомарганцевой стали, работающих в условиях значительных ударов (зубья экскайаторой) или статических давлений с большими контактными . нагрузками (щеки дробилок, крестовины стрелочных переводов и др.), а также для заварки дефектов литья из Указанной стали. целью повышения износостойкости наплавленного металла и улучшения его механических свойств, состав шихты дополнительно содержит феррованадий, рутиловый концентрат, ферроалн 1иноп рконий при следующем соотношении компонентов состава порошковой проволоки, мас.%: Марганец 17,5-19,5 металлический 0,6-0,9 Ферромсшибден 1,5-1,9 Ферротитан 1,2-1,8 Феррохром 1,4-1,9 Графит 0,8-1,4 Мрамор Рутиловый 3,4-4,2 концентрат Плавиковый (Л 3,0-3,8 шпат 1-1,5 Феррованадий Ферроалюмино0,8-1,2 цирконий Малоуглеродистая сталь оболочки Остальное to 00 ю Известна порошковая проволока, СП применяемая для наплавки деталей из высокомарганцевой стали, которая состоит из малоуглеродистой стали оболочки и порошкообразной шихты при следующем составе компонентов, мас.%: Марганец металлический 9-14 Ферротитан 0,3-0,4 Хром металлический 1 7-27

Технологические свойства

Технологические свойства

. Испытания на износ выполняют на лабораторной установке АДУ-ХАДИ при расходе абразива кг.

Продолжение табл.3

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1972 |

|

SU419350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки для наплавки | 1980 |

|

SU909871A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1983-05-06—Подача