(54) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал | 1976 |

|

SU680639A3 |

| Композиционный материал | 1976 |

|

SU643088A3 |

| Способ получения кремнийорганического полимера | 1977 |

|

SU776565A3 |

| Способ получения поликарбоксиланов | 1976 |

|

SU639457A3 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

1

Изобретение относится к высокотемпературным материалам, армированным керамическими волокнами.

Известные способы получения армированных волокнами керамических материалов предполагают в основном использование непрерывных волокон плавленого кварца, корунда, углерода и коротких карборундовых волокон или усов.

Однако волокна плавленого кварца имеют низкий модуль Юнга, а волокна окиси алюминия не обладают достаточно высокой термостойкостью. Волокна углерода могут использоваться только для материалов, не работающих в окислительной среде. Применение же коротких волокон - усов из карборунда не позволяет получить материал высокой прочности и однородный по свойствам.

Наиболее близким техническим решением к изобретению является способ получения материала путем смешения порошков карбидов или нитридов с волокном из карбида кремния с последуюш,им спеканием при 1500-1650°С.

Однако хаотичное расположение волокон

в материале не позволяет получить достаточно высокие плотность, прочность, однородность материала по свойствам.

Целью изобретения является повышение

плотности и прочности материала.

Цель достигается за счет того, что в способе получения композиционного материала путем смешивания волокон карбида кремния с зернистым неокисным наполнителем,

формования и термообработки наполнитель измельчают до размера зерен не более 100 мкм и заполняют пространство между ориентированными волокнами карбида кремния, полученными термообработкой

штапельных волокон из органокремниевого высокомолекулярного соединения, взятыми в количестве 10-70 об. %.

С целью дополнительного повышения плотности изделия его после термообработки подвергают пропитке жидким органокремниевым соединением при 350-450°С, давлении 10-10- мм рт. ст. с последующей дополнительной термообработкой в неокислительной атмосфере. Кроме того, пропитку и дополнительную термообработку можно осуществлять многократно. Использование в качестве армирующего материала непрерывных волокон SiC, подученных путем термообработки штапельных волокон из органокремниевого высокомолекулярного соединения и имеющих высокую прочность, жесткость и одинаковый диаметр, а также возможность ориентированного их расположения в зернистом наполнителе позволят существенно улучщить свойства композита. Кроме того, такие волокна содержат более 0,01 вес. % свободного углерода, который, реагируя при высоких температурах с материалом-наполнителем, способствует созданию более прочной связи волокна с наполнителем, что повь1щает прочность материала. Свойства использованных волокон:

вес, 2,5-3,1

Удельный г/см

9

Твердость

300-500

Предел прочности на разрыв, кг/мм

300-500

Прочность на изгиб, кг/мм2 (2,0-4,0)-10

Модуль Юнга, кг/мм

1300°С воздух окисСопротивлениеления в течение окислению 100 ч

Термоудар при 25-

Термостойкость 1000°С, выдерживает 1000 раз без изменения текстуры

Предложенный способ предполагает использование волокна в пределах 10- 70 об. %. Количество волокон менее 10% объемных не дает эффекта упрочнения керамики, увеличение же его количества выще 70% приводит к потере свойств, присущих керамике-наполнителю.

Для получения высокой степени адгезии между керамикой и волокном в данном способе предполагается использование кераМйческих порошков с размером зерен не более 100 мкм.

Пример. Формируют брикет, состоящий из порощковой основы и ориентированно расположенных в ней волокон, в прессформе под давлением 50-5000 кг/см и спекают изделие при 1000-2500°С. Можно также получать материал при одновременном приложении давления и температуры (горячее прессование). Для увеличения плотности материала предварительно спеченный брикет может быть многократно пропитан жидким органокремниевым соединением при 350-450°С при давлении от 10 до 10 мм рт. ст. Последующей дополнительной термообработкой с целью повышения эффективности пропитки (для облегчения проникновения полимера) извне может вводить инертный газ под давлением 5- 20 кг/см2.

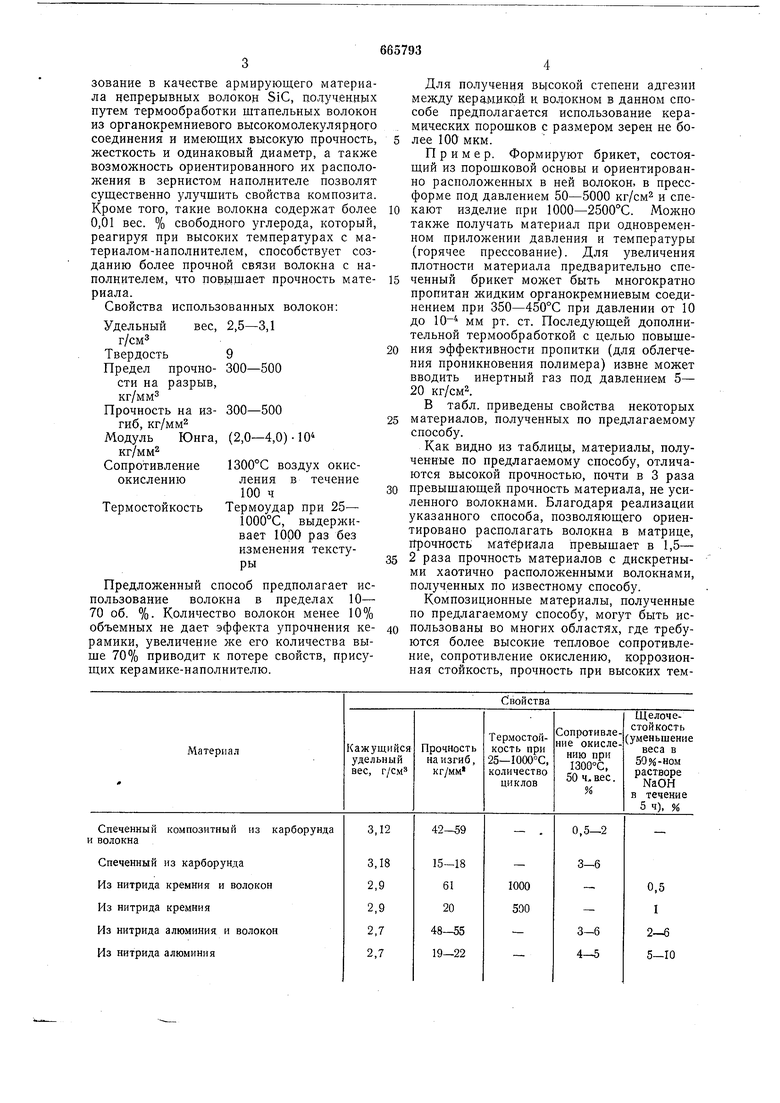

В табл. приведены свойства некоторых

материалов, полученных по предлагаемому способу.

Как видно из таблицы, материалы, полученные по предлагаемому способу, отличаются высокой прочностью, почти в 3 раза

превышающей прочность материала, не усиленного волокнами. Благодаря реализации указанного способа, позволяющего ориентировано располагать волокна в матрице, прочность материала превышает в 1,5-

2 раза прочность материалов с дискретными хаотично расположенными волокнами, полученных по известному способу.

Композиционные материалы, полученные по предлагаемому способу, могут быть использованы во многих областях, где требуются более высокие тепловое сопротивление, сопротивление окислению, коррозионная стойкость, прочность при высоких температурах, например для плавильных тиглей, сопл, лопастей, турбин, различных камер и сосудов, и других изделий высокотемпературной техники.

Формула изобретения

кремния, полученными термообработкой штапельных волокон из органокремниевого высокомолекулярного соединения, взятыми в количестве 10-70 об. %.

Авторы

Даты

1979-05-30—Публикация

1976-10-27—Подача