(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОСИЛАНОВ

получают високомолекуляриые кремиийоргапичсскас соединения. Полученный образом продукт подвергают охлаждцни о до комнатной температуры, к нему доба 5ляют простой эфир и образовавшийся эфирный раствор выводят из автоклавного реактора. Далее эфир выпаривают п получают 6,6 г твердого продукта. Средний молекулярный вес прохдукта более 1500. Этот твердый продукт раетворяют в бепзоле и полученпый бензольный раствор может быть подвергнут прядению с получением волокпа.

Пример 2. 10 г липейиого полидиметилсилаиа (), синтезированпого из диметилдихлорсплана, загружают в автоклавный реактор и пагревают при температуре420°С в течоппе 48 ч при давлении 30 атм в атмосфере аргопа. Продукт реакции растворяют в иростом эфире, перастворившуюся часть отделяют, а раствор выпариваЮТ и получают 4,3 г твердого продукта. Средний молекулярпый вес этого продукта 500-15000. Полимер растворяют в бензоле, раствор может быть использоваи для прядеиия в сухом процессе для получеппя волокна.

Пример 3. К 10 г октафепилпиклотетрасилана добавляют 0,1 г перекиси бепзоп.ла и эту смееь загружают в автоклавный peaixтор и пагревают до 370°С в течение 24 ч при давле пи 35 атм в атмосфере аргопа. После окопчання реакции полученный продукт раетворяют в гекеапе, раствор фильтруют, а далее гексап выпаривают п получают 7,1 г твердого высокомолекулярного соедииепия. Средний молекулярный вес его более 8000. Получепиый полимер растворяют в беизоле. Раствор можно подвергпуть прядепию в сухом процессе с получением волокна. Полученпые волокна стабильны до 450°С при теиловой обработке в атмосфере азота.

Пример 4. 10 г смеси, состоящей из циклических диметилполисилапов формул (СПз) и (СПз), и 0,5 г азоизобутиропитрпла загружают в автоклавпый реактор, пагревают до 400°С и выдерживают при этой температуре в течение 12 ч при давлеппп примерно 80 атм в атмосфере аргопа. После окончания реакции иродукт растворяют в бензоле и беизольиый раствор фильтруют. Далее бензольпый раствор подвергают дистилляции при иопиженном давлении для испарения бензола и получают 4,8 г твердого высокомолекулярного продукта. Средпий молекулярный вес этого продукта составляет 7 00-8 000. Раствор этого продукта в бензоле может быть подвергнут прядению в сухом процессе для получения волокна.

Пример 5. 10 г емеси, состоящей из циклических дифеиилсилапов формул (СбН5) и (CeH5) и линейного иолидифенилсилапа (), загружают в автоклавный реактор, воздух из которого вытесняют газообразным аргоном. Процесс

поликонденеацпи проводят при температуре в 1ечепие 50ч иридавлеипи 60 атм. Г1осле окопчаиия реакции в автоклав)1ый реактор В1ЮДЯТ бепзол для растворепия продукта реакции. Получепный таким образом бензольный раетвор выводят из автоклавного реактора, подвергают концептрированию ири попижеипом давлении и получают 6,9 г твердого продукта. Средний молекулярный вес этого иродукта равен 1500-3000. Этот твердый продукт раетворяют в бензоле н из беизольпого раствора получают в результате прядепия волокио. Получеиные волокна етабпльны до 450°С при тепловой обработке под вакуумом.

Пример G. Поликарбоспланы получают из гексаметилд1;силапа. Жидкий гесаметилдисилап вводят вместе с газообразным со скоростью I л/ч в реакциоиную колопку, пагретую до 850°С. Гексаметилдиеилап в колонне подвергают термическому разложепию и поликопдепсацип и получают высокомолекулярныеполикарбосиланы

вместе с пизкомолекулярными соединениями. Часть образовавшихся высокомолекулярных поликарбосилапов выводят из реакциоппой колоппы, а оеновпую часть вместе с пизкомолекулярпыми соединениями вводят в колоппу-разделитель. В колонне-разделитс.че газообразные продукты н низкомолекулярные продукчы отделяют от высок.0):с)лекулярных ноликарбосиланов. Выделенi |ыe пз смеси ппзкомолекулярпые продукты возврап1ают в разогретую реакционную колоппу. После работы в течепие 10 ч получают 5,4 кг высокомолекулярных полнкарбосплапов со средним молекулярным весом 3500, который можно иодвергнуть формованию при 68°С для получения волокна.

Пример 7. 100 г линейного нолидиметилсилаиа (/г 55) вводят в реакционную емкость, изготовленную нз кварца, и это соедипеиие циркулирует через емкость при нагревании до 350°С в течение 5 ч, а затем ее постеиеппо пагревают до 470°С. Удаляют испаряющуюся фракцию, затем охлаждают. Реакционный продукт растворяют в нгексане, получеппый таким образом раствор выводят из реакционной емкости и фильтруют, а затем подвергают концентрированию с иомощью асииратора (вытяжного вентилятора) для удаления н-гексана и далее с помощью вакуумного насоса для абсолютно полного удаления н-гексана. В результате получают 43 г высокомолекулярного поликарбосилаиа со средиим молекулярным весом 980 и вязкостью 0,17. Этот продукт прокаливают прн температуре 1300°С при градиенте темнературы 250°С/ч под вакуумом, выход SiC 61%.

П р и м с р 8. Реакционную колонну по примеру 7 нагревают при 2000°С, а гексаметилдисилап подвергают реакции термополпконденсацин, пропуская его через реакциоиную колоппу при норме 10 .

Описанный продукт реакции поликонденсации вводят но фракциоиируюи1ую колонну для отделения соединений с высоким молекулярным весом от газа и соединений с малым молекулярным весом, газ выпускают из реакционной системы, а соединения с малым молекулярным весом смешивают с гексаметилдиснлано.м как с рециркулирующим исходным продуктом, после чего смесь снова подвергают ;1оликонденсации. Выход полученных соединений с малым молекулярным весом 31%, а средний молекулярный вес 1300.

П р и м ер 9. Реакционную колонну по примеру 7 нагревают при 820°С и пентамеТ1л гог охлорсиля: подают в реакционную килонну и)1| норме 50 мл/см--ми)1 для осуинствлспи;- тсрмополиконденсацни. Продукт реакц ;1 ноликондеисации разделяют во фракционирующей колонне на газ, соединения с высоким молекулярным весом и с низким молекулярным весом. Полученный газ отводят из реакционной системы, а соединения с низким молекуоТярным весом смешивают с пентаметилмоно.хлордисиланом как рециркулирующим исходным материалом, и снова подвергают реакции поликонденсации. Выход поликарбосиланов с высоким молекулярным весом 28%, а средний молекулярный вес 950.

Таким образом, предлагаемым сиособо.м получают поликарбосиланы с использованием более простой технологии и более доступного исходного сырья.

6

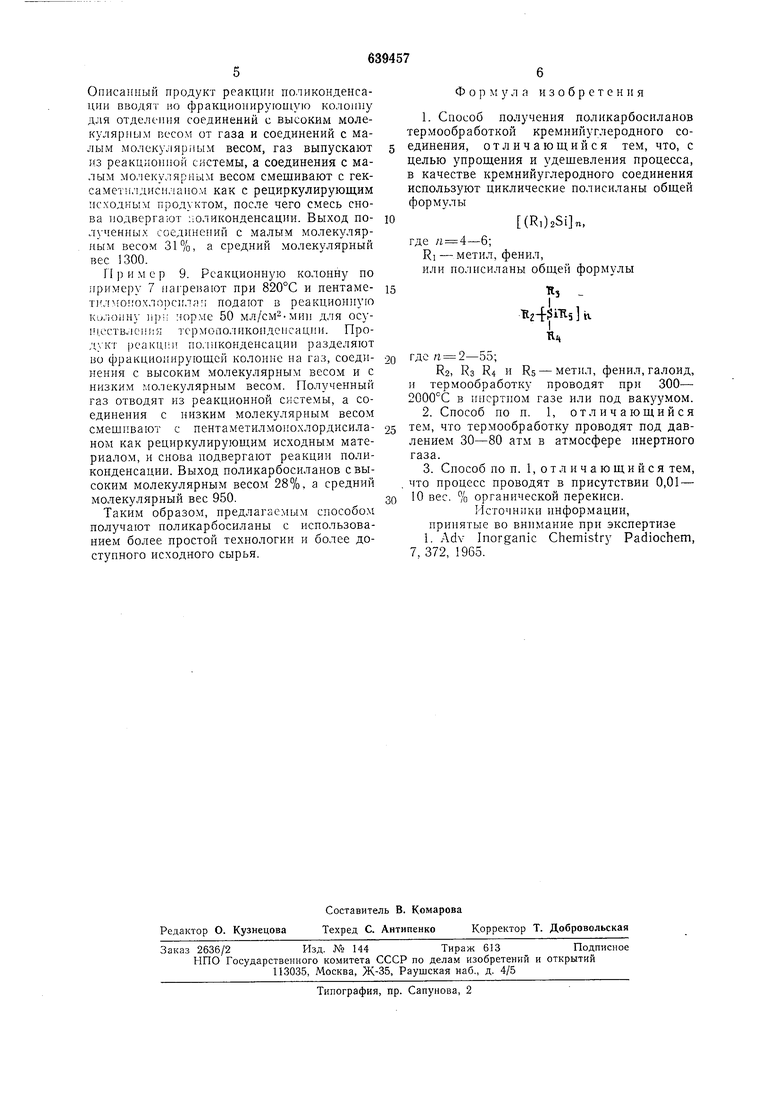

Формула изобретения

1.Способ по.чучения поликарбосиланов термообработкой кремнийуглеродного соединения, отличающийся тем, что, с целью упрощения и удещевления процесса, в качестве кремнийуглеродного соединения используют циклические полисиланы общей формулы

(Rl),

где п 4-6; RI - метил, фенил, или полисиланы общей формулы

Т -R -tisms к к

гдо п 2-55;

Ra, Кз R4 и Rs - метил, фенил, галоид, и термообработку проводят при 300- 2000°С в инертном газе или под вакуумом.

2.Способ по п. 1, отличающийся тем, что термообработку проводят под давлением 30-80 атм в атмосфере инертного газа.

3.Способ по п. 1, от л и чающийся тем, что процесс проводят в присутствии 0,01 - 10 вес. % органической перекиси.

Источники информации, принятые во внимание при экспертизе 1. Adv Inorganic Chemistry Padiochem, 7, 372, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОКАРБОСИЛАНОВ | 1990 |

|

RU1697403C |

| Способ получения кремнийорганического полимера | 1977 |

|

SU776565A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРВОСИЛАНОВ | 1973 |

|

SU391154A1 |

| ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЭЛЕКТРОФОРМОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ЭЛЕКТРОФОРМОВАНИЕМ И ВОЛОКНА КАРБИДА КРЕМНИЯ | 2010 |

|

RU2427673C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ И СОДЕРЖАЩИХ ИХ СМЕСЕВЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2179558C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2004 |

|

RU2258715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОСИЛАНА | 2009 |

|

RU2410401C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИКАРБОСИЛАНОВ | 2017 |

|

RU2679145C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ, КОМПОЗИЦИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 1994 |

|

RU2113443C1 |

Авторы

Даты

1978-12-25—Публикация

1976-04-23—Подача