(54) КЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВАЯ СИСТЕМА | 2007 |

|

RU2459850C2 |

| Фанерная плита для криогенных и низкотемпературных областей применения | 2020 |

|

RU2805224C1 |

| ПРОЗРАЧНЫЕ ВОДНЫЕ РАСТВОРЫ ФЕНОЛФОРМАЛЬДЕГИДНОГО РЕЗОЛА (ВАРИАНТЫ), СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), СВЯЗУЮЩАЯ СМОЛА, ОТВЕРЖДАЮЩАЯ СМОЛА, ПРОЗРАЧНАЯ СМОЛА | 2003 |

|

RU2298018C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСНОЙ СТРУЖКИ И/ИЛИ ДРЕВЕСНОГО ВОЛОКНА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СООТВЕТСТВУЮЩЕЕ ФОРМОВОЧНОЕ ИЗДЕЛИЕ | 2008 |

|

RU2508192C2 |

| СТАБИЛЬНАЯ ЛИГНИНО-ФЕНОЛЬНАЯ СМЕСЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛАХ, МОДИФИЦИРОВАННЫХ ЛИГНИНОМ | 2021 |

|

RU2820232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ФОЛЬГИ | 1972 |

|

SU352911A1 |

| Состав для изготовления прессованных изделий | 1974 |

|

SU486918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ДРЕВЕСНОЙ ОСНОВЕ | 2007 |

|

RU2469059C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, А ТАКЖЕ ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ ДРЕВЕСНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2018 |

|

RU2726552C2 |

| Способ получения лигнинфенолформальдегидной смолы | 2023 |

|

RU2820520C1 |

1

Изобретение относится к области получения И применения клеев для фанеры, древесно-стружечных плит и других волокнистых материалов.

Известен клей, содержащий фенолформальдегидную смолу и лигнин - отход производства целлюлозы 1.

Однако этот «лей не пригоден для склеивания древесных материалов из-за малой прочности.

По технической сущности и достигаемому эффекту к изобретению наиболее близким является клей, содержащий высокомолекулярный лигносзльфонат (продукт нейтрализации сульфитного щелока при варке целлюлозы), фенолформальдегидную смолу и воду. Содержание лигносульфонатов с молекулярным весом свыше 5000 в продукте нейтрализации составляет 42-45% 2.

. Этот клей позволяет получить прочность склеенного материала свыще 20 кг/см, но его водостойкость незначительна.

Цель изобретения - повыщение прочности и водостойкости склеенных волокнистых материалов.

Достигается это тем, что клей, включающий лигносульфонаты, фенолформальдегидную смолу и воду, В качестве лигносульфонатов содержит высокомолекулярную фракцию с содержание лигносульфонатов молекулярного веса свыще 5000 от 55 до 90%, причем молекулярного веса свыше 80000 - от 1 до 40% 1при следующем соотношении ком-понентов, вес. %: Лигносульфонаты6-63

Феполформальдегидная

смола3-58

ВодаОстальное

В клей дополнительно могут вводиться и другие добав1ки - полиокснметилен, мел, гидроокись натрия.

Пример. Для приготовления клея используют натриевые лигносульфонаты с содержанием лигносульфонатов молекулярного веса (Mw) свыше 5000 67%. Содержание лигносульфонатов с молекулярным

весом более 80000 составляет 11 вес. %. 50%-ный водный раствор этих лигносульфонатов имеет вязкость выще 80000 сПз по вискозиметру Бруюфильда, 50 замеров (мин, 23°С). Величина рН 10%-ного водного раствора составляет 8,2.

160 г этих лигносульфонатов растворяют в 300 г воды. Затем раствор смешивают : 600 г фенолформальдегидной смолы с содержанием твердых частиц, равном 40%. Добавляют 10 г полиоксиметилена и смесь перемешивают в течение 60 мин. Вязкость клея равна 216 сПз.

Технология производства фанерных пли г аналогична технологии, приведенной в примере 1. Изготовляют пять плит. Из каждой плиты вырезают кусок для проведения испытания на прочность в сухом состоянии и кусок для испытания на прочность в мокром СОСТОЯНИИ.

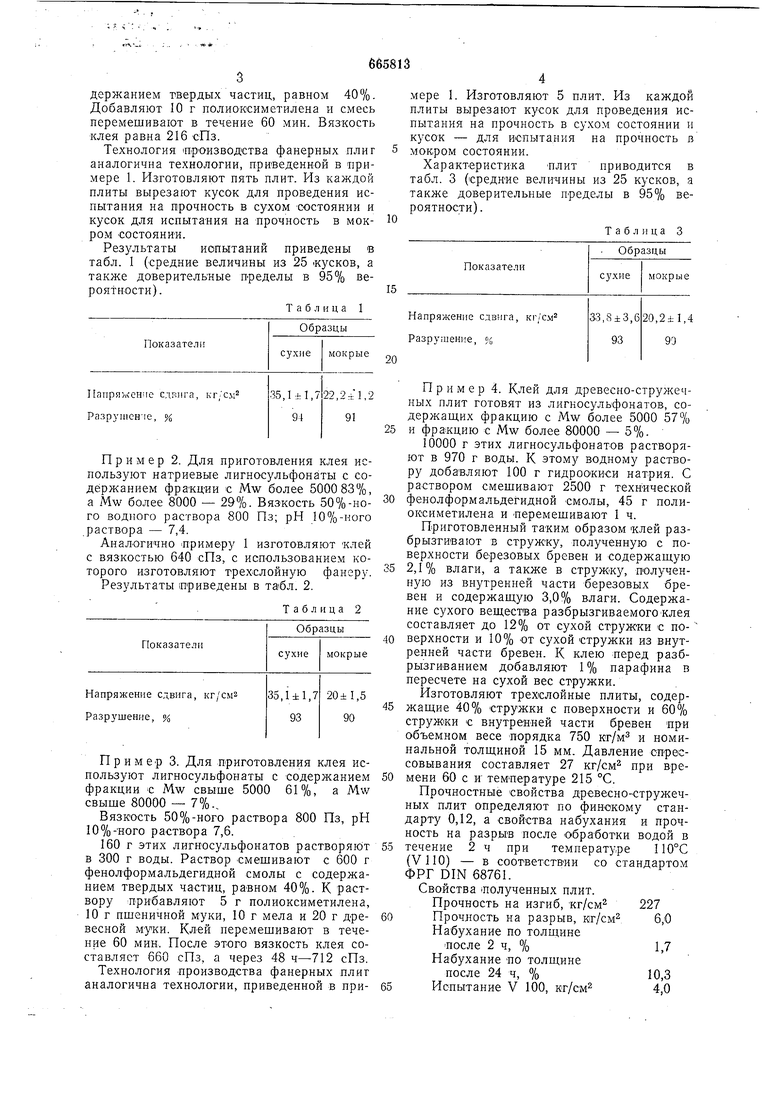

Результаты испытаний приведены в табл. 1 (средние величины из 25 .кусков, а также доверительные пределы в 95% вероятности).

Таблица 1

Образцы

Показатели

мокрые

сухие Папряженче сдвига, кг/см 35,1 ±1,7 22,24:1,2 94 Pa.ipyiiiGHie, % Пример 2. Для приготовления клея используют натриевые лигносульфонаты с содержанием фракции с Mw более 500083%, а Mw более 8000 - 29%. Вязкость 50%-кого водного раствора 800 Пз; рН 10%-ного раствора - 7,4. Аналогично примеру 1 изготовляют клей с вязкостью 640 сПз, с использованием которого изготовляют трехслойную фанеру. Результаты приведены в табл. 2. Таб.лица 2 Образцы Показатели Напряжение сдвига, кг/см 35,1±1,7 93 Разрушение, % Пример 3. Для приготовления клея используют лигносульфонаты с содержанием фракции € Mw свыше 5000 61%, а Mw свыше 80000 - 7%., Вязкость 50%-ного раствора 800 Пз, рН 10%-ного раствора 7,6. 160 г этих лигносульфонатов растворяют в 300 г воды. Раствор -смешивают с 600 г фенолформальдегидной смолы с содержанием твердых частиц, равном 40%. К ра-створу :Прибавляют 5 г полиоксиметилена, 10 г пшеничной муки, 10 г мела и 20 г древесной Муки. Клей перемешивают в течение 60 мин. После этого вязкость клея составляет 660 сПз, а через 48 ч-712 сПз. Технология производства фанерных плиг аналогична технологии, приведенной в примере 1. Изготовляют 5 плит. Из каждой плиты вырезают кусок для проведения испытания на прочность в сухом состоянии и кусок - для испытания на прочность в мокром состоянии.

Характеристика плит приводится в табл. 3 (средние величины из 25 кусков, а также доверительные пределы в 95% вероятности).

Таблица 3

Образцы

Показатели

мокрые

сухие

кг/см

33,8±3,620,2±1,4

93

99 Пример 4. Клей для древесно-стружечных плит готовят из лигносульфонатов, содержаших фракцию с Mw более 5000 57% и фракцию с Mw более 80000 - 5%. 10000 г этих лигносульфонатов растворяют в 970 г воды. К этому водному раствору добавляют 100 г гидроокиси натрия. С раствором смешивают 2500 г технической фенолформальдегидной смолы, 45 г полиоксиметилена и перемешивают I ч. Приготовленный таким образом клей разбрызтивают в стружку, полученную с поверхности березовых бревен и содержашую 2,1% влаги, а также в стружку, полученную из внутренней части березовых бревен и содержашую 3,0% влаги. Содержание сухого вещества разбрызгиваемого клея составляет до 12% от сухой стружки с поверхности и 10% от сухой стружки из внутренней части бревен. К клею перед разбрызгиванием добавляют 1% парафина в пересчете на сухой вес стружки. Изготовляют трехслойные плиты, содержашие 40% стружки с поверхности и 60% стружки с внутренней части бревен при объемном весе порядка 750 кг/м и номинальной толщиной 15 мм. Давление спрессовывания составляет 27 кг/см при времени 60 с И температуре 215 °С. Прочностные свойства др-евесно-стружечных плит определяют по финскому стандарту 0,12, а свойства набухания и прочность на разрыв после обработки водой в течение 2 ч при температуре 110°С (VI10) - в соответствии со стандартом ФРГ DIN 68761. Свойства (Полученных плит. Прочность на изгиб, кг/см 227 Прочность на разрыв, кг/см 6,0 Набухание по толщине после 2 ч, %1,7 Набухание по толщине после 24 ч, %10,3 Испытание V 100, кг/см 4,0

Ниже приводятся требования в соответтвии с указанными стандартами. Прочность на изгибе,

кг/см2Не менее 180

Прочность на разрыв,.5

кг/см Не менее 3,5

Набухание по толщине

после 2 ч, %Не более 6

Набухание но толщине

носле 24 ч, %Не более 15Ю

Прочность на разрыв

после обработки, кг/см 100-1,5

Пример 5. Для приготовления клея используют лигносульфонаты с содержанием 62 И 8% с Mw соответственно выше 5000 и 80000.

1000 г этих лигносульфонатов растворяют в 1140 г воды. К этому водному раствору добавляют 120 г гидроо-киси натрия. Раствор смещивают с 1670 г технической фенол форм альдегидной смолы. Содержание смолы в пересчете на сухое вещество составляет 40%. Затем в раствор добавляют 37 «г лолиоксиметилена и перемещивают в течение 60 мин.

Изготовляют трехслойные древесностружечные плиты. Условия производства, объемный вес и нормальная толщина по примеру 4.

Свойства изготовленных плит. Прочность на изгибе, кзг/см 235 Прочность на разрыв, кг/см 7,0

Набухание по толщине

после 2 ч, %2,0

Набухание по толщине

после 24 ч, %11,9

Испытание V 100, кг/см 2,2

Пример 6. Лигносульфонаты натрия используют для получения клея. 90% лигносульфояатов имеет молекулярный вес более 5000 и 40% лигносульфонато)В - более 80000. 50%-ный водный раствор этих лигносульфонатов имеет вязкость 80000 сПз (вискозиметр Брукфилда iRVT 50 об/мин, 23°С); рН 10%-ного водного раствора составляет 8,4.

Связующее приготовляют следующим образом.

567 г (36%) водного раствора лигносульфонатов смешивают с 296 г фенолформальдегидной смолы с содержанием твердого вещества 46 вес. %. К раствору добавляют 55 г мела, 51 г древесной муки и 31 г пшеничной муки. Вязкость раствора 980 оПз (вискозиметр Брукфилда RVT 25°С).

С использованием клея изготовляют девятислойные древесные фанерные панели. Содержание влаги в фанере составляет 3%. Количество клея, напыленного на одну сторону фанеры, составляет 160 г/м. Панели Подвергают горячему преСсойаниЮпри и 14 кг/см В течение 10 мин.

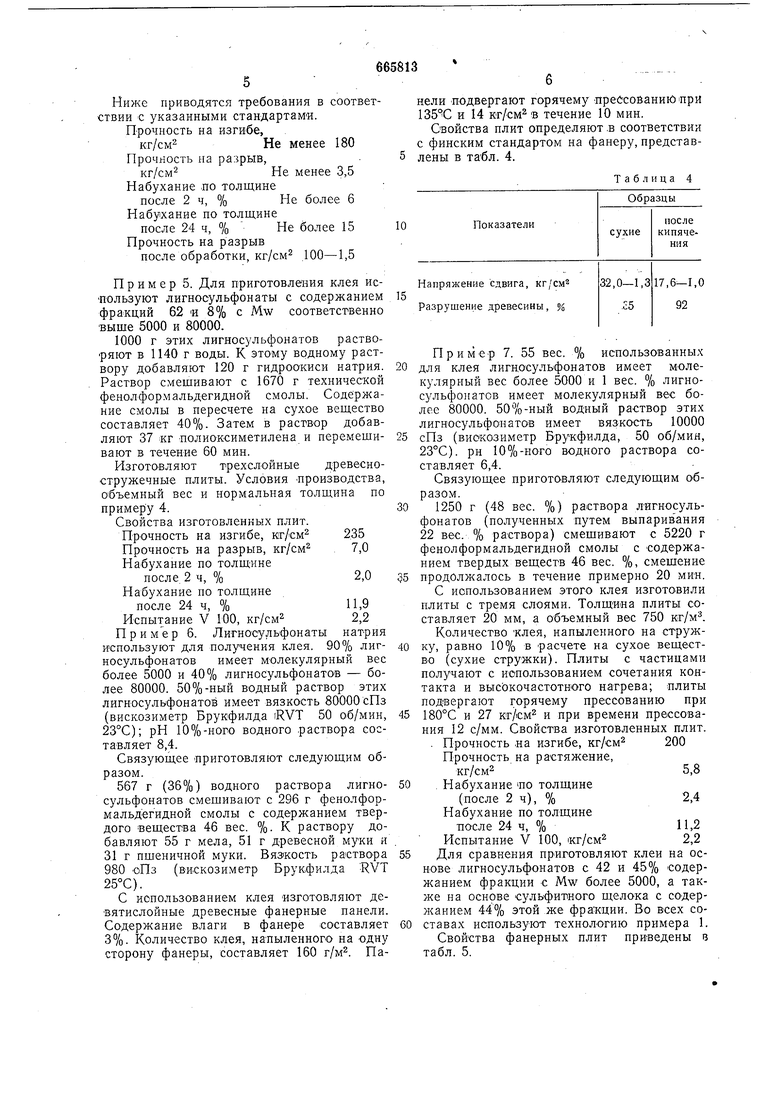

Свойства плит определяют .в соответствии с финским стандартом на фанеру, представлены в табл. 4.

Т а б .1 и ц а 4

15

Пример 7. 55 вес. % использованных для клея лигносульфонатов имеет молекулярный вес более 5000 и 1 вес. % лигносульфонатов имеет молекулярный вес более 80000. 50%-ный водный раствор этих лигносульфопатов имеет вязкость 10000 сПз (вискозиметр Брукфилда, 50 об/мин, 23°С). рн 10%-ного водного раствора составляет 6,4.

Связующее приготовляют следующим образом.

1250 г (48 вес. %) раствора л-игносульфонатов (полученных путем выпаривания 22 вес. % раствора) смещивают с 5220 г фенолформальдегидной смолы с содержанием твердых веществ 46 вес. %, смещение продолжалось в течение примерно 20 мин. С использованием этого клея изготовили плиты с тремя слоями. Толщина плиты составляет 20 мм, а объемный вес 750 кг/м. Количество Клея, напыленного на стружку, равно 10% в расчете на сухое вещество (сухие стружки). Плиты с частицами получают с использованием сочетания контакта и высокочастотного нагрева; плиты подвергают горячему прессованию при 180°С и 27 кг/см и при времени прессования 12 с/мм. Свойства изготовленных плит. . Прочность на изгибе, кг/см 200

Прочность на растяжение,

кг/см 5,8

Набухание по толщине

(после 2 ч), %2,4

Набухание по толщине

-после 24 ч, %11,2

Испытание V 100, «г/см 2,2

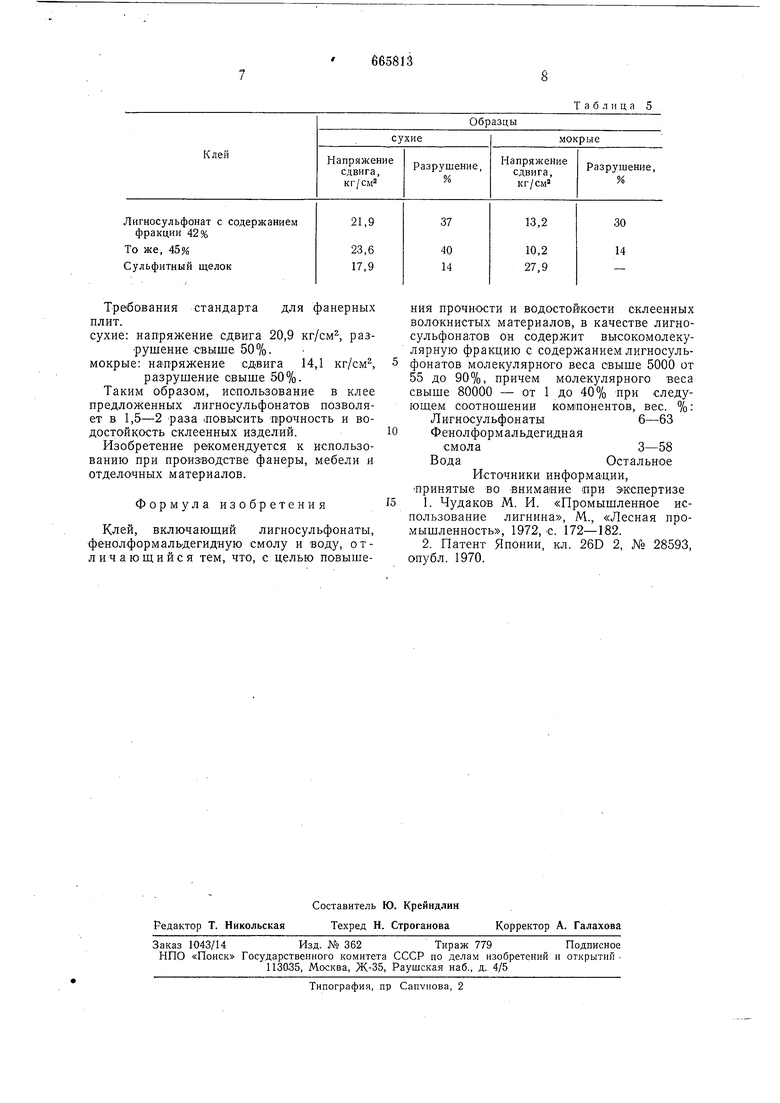

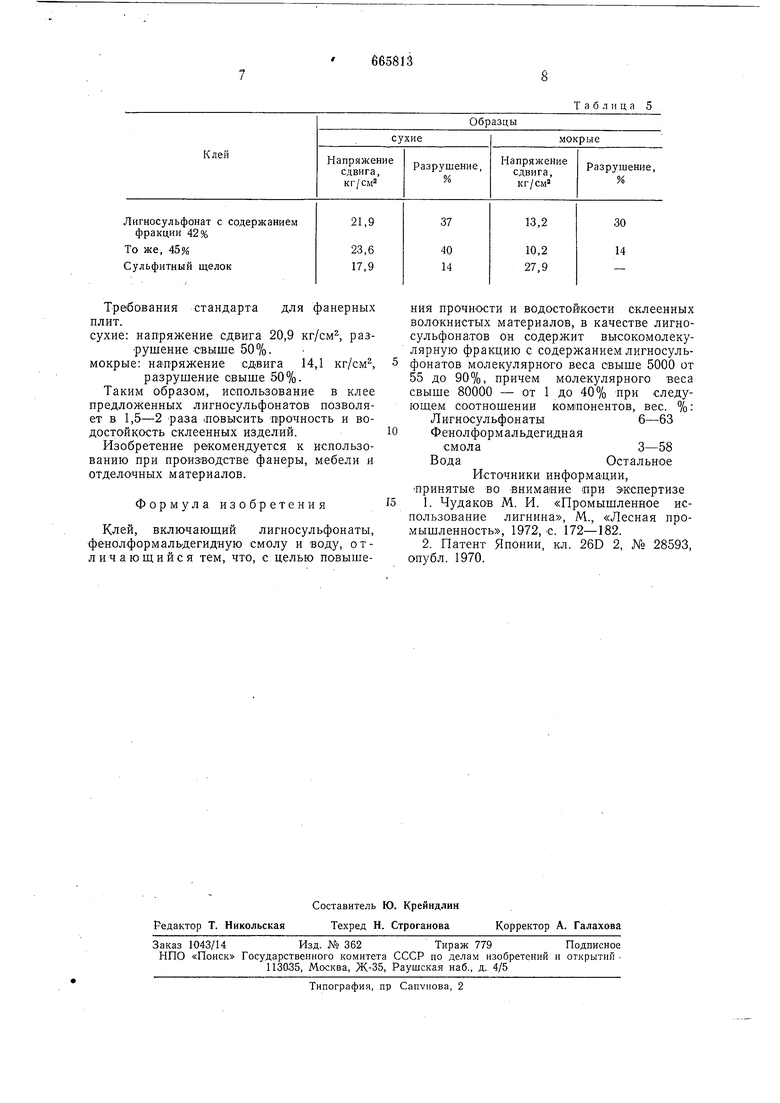

Для сравнения приготовляют клеи на основе лигносульфонатов с 42 и 45% содержанием фракции с Mw более 5000, а также на основе сульфидного щелока с содержанием 44% этой же фракции. Во всех составах используют технологию примера 1. Свойства фанерных плит приведены в табл. 5.

Требования стандарта для фанерных нлит.

сухие: напряжение сдвига 20,9 кг/см, разрушение .свыше 50%.

мокрые: напряжение сдвига 14,1 кг/см, разрушение свыше 50%.

Таким образом, использование в клее предложенных лигносульфонатов позволяет в 1,5-2 раза .повысить прочность и водостойкость склеенных изделий.

Изобретение рекомендуется к использованию при производстве фанеры, мебели и отделочных материалов.

Формула изобретения

Клей, включающий лигносульфонаты, фенолформальдегидную смолу и воду, отличаюш.ийся тем, что, с целью повышеТаблица 5

ния прочности и водостойкости склеенных волокнистых материалов, в качестве лигносульфонатов он содержит высокомолекулярную фракцию с содержанием лигносульфонатов молекулярного веса свыше 5000 от 55 до 90%, причем молекулярного веса свыше 80000 - от 1 до 40% при следующем соотношении ком1понентов, вес. %:

Лигносульфонаты6-63

Фенолформальдегидная

смола3-58

ВодаОстальное

Источники информации, принятые во внимание ори экспертизе 1. Чудаков М. И. «Промышленное использование лигнина, М., «Лесная промышленность, 1972, с. 172-182.

Авторы

Даты

1979-05-30—Публикация

1973-09-13—Подача