. 1 - Изобретение относится к области мгваиностроення и может быть иcпaп эованр для обработки отверстий мало го диаметра как в обычных, так ив труднообрабатываекых сталях. Известна лабораторная установка для глубокого сверления }. Установка содержит привод , инстр ментальный виброшпиндель, (хг1ниэм подачи. Инструментальный вибровшиндель представляет собой поршень гид роусилителя, который получает осеЕые колебания от следящего эолотни.ка, приводимого в движение эксцентриком, связанным через систему зубчатых колес с электродвигателем гтри эода детали. Таким образбм, на стан ке осуществляется процесс вибросвер ления, причем жёстко синхронизирует ся частота колебаний сверла и число оборотов детали. Недостатком установки является то, чтоВеличина минутной подачи, оп ределяющая производительность процесса сверления, устанамивается по наихудшим условиям обработки, которые имеют место при макси1мапьной глубине све хления. При этом сверло значительную часть пути работает не догруженным. Наиболее близким решением из известных является агрегатный станок, включающий инструментальный шпиндель, шпиндель привода детали, датчик крутгацего мсжента, связанный через блок управления с приводом подачи инструментального шпинделя t2. Известное устройство, обеспечивает по.стоянство крутящего момента на сверле в прсадессе .обработки эа счет автоматического регулирования подачи. В процессе обработки фактический момейт М на сверле складывается из гломента М4,ьсзникающй7О от силы резания Р.5 / и момента М 2 - от трения стружки; М М, + Mj. По мере заглубления сверла соотношение между Щ и Mj изменяется в сторону увеличения Mj, что приводит при. данном способе регулирования к уменьшению за счет уменыйения величины подачи, и следовательно, к снижению производительности процесса сверления. При достижении некоторой минимально допустимой величины пода-. чи производится вывод HHCTpyNseHTa из отверстия. К недостаткам описанного станка относятся невозможность получения

665991

максимгшьной пройэводатепьйости иэflS BltiOTejtibfitt- «бйШс ающей 1ёШЙйны крутящего момента от сил трения стружки, приводящего к уменьшению минутн ой подачйт а Также SfcWcffSWe оптимальных условий в зоне резания и большое количество промежуточных выводЬ1в инструмента,

Целью изобретения являётся повы eHHje производительносгги процесса; сверлШйяглубоких отверстий мал даамётра,

Для достижения этой цели известный станок для глубойогЬ сйё лёнКя, в1 Л1рчЙюЩй йнструмента гьный ffinWHД(вл1ь, тшшедепн привода дётаййу- ДаТвй-К йрутящего момента, связанный через блок управлейия с приводом подачи ЙЙЁтрумейтальнбго шпинделя, дополнитШГьно ей абжен вибратор СЭМ с блоком управления амплитудой осевых колебаний шпинделя детали в зависимости от величины подачи, изменяющейся в прсщессе сверления. Для этого чувствительный элемент блока управяения амплитудой вибратора связан с блоком управления подачей. ПредпаРаШоё устройство позволяет, в частности, поддерживать постоянным соотношение амплитуды вибраций и величины пбдаWf благодаря чему достигается устойчивое дробление стружки. Минимальные усилия в зойе резания при тд|сШ cSoTH(эшенйи параметров позвоИяют повысить стойкость инструменta, либо при той же величине/стойкости работать на более высокой подаче, т.е. с большей производительностью. КрЖеТбг6, при сверлений глубоких отверстий на предлагаемом станке изменяется соотношение между Й и Mj при той же глубине сверления. Благодаря наличию вибратора значительно co cpaй aёicW вeяйадйa KpyVfc мента Mj от сил трения стрУжки.При св лении с той же допустимсЛ величиной это позволяет увеличить величину М за счет увеяичейия пОдачи, и следовательно, повысить производительность сверл ейи я.

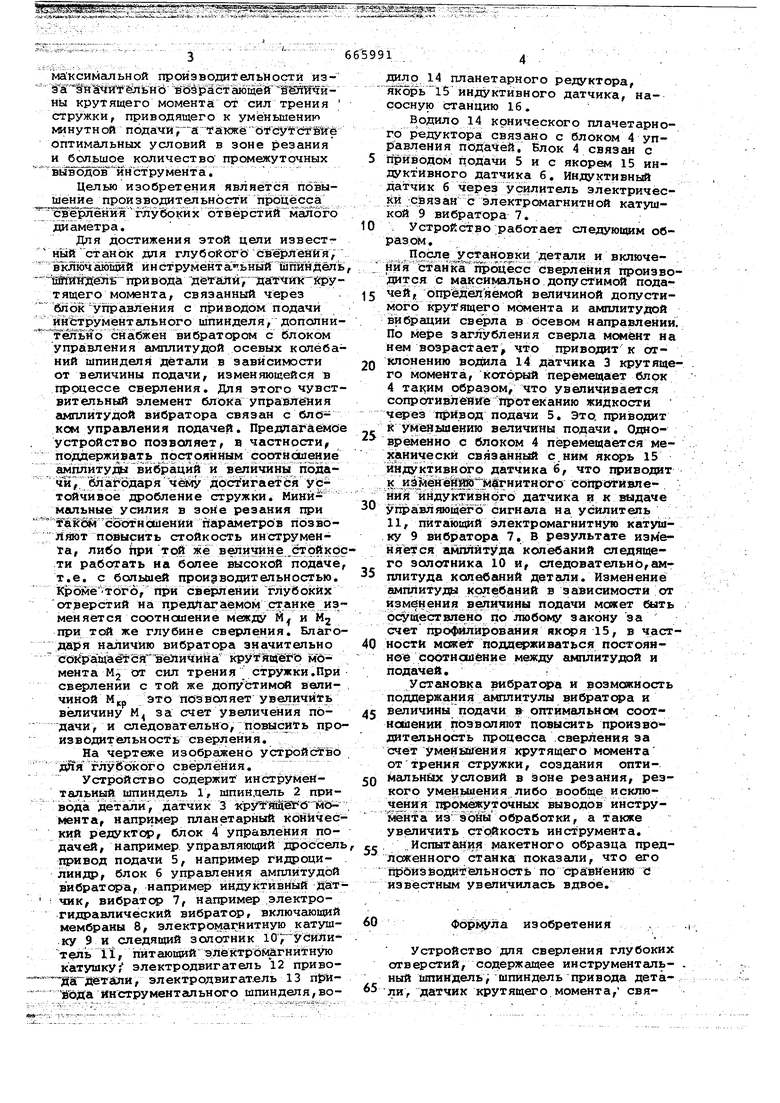

На чертеже изображено усТр оЙствО fffifi глубокого свёрлейия. Г

Устройство содержит индТрумейтальный шпиндель 1, шпиндель 2 привода детгшй, датчик 3 T pyltmliM 6 MO- . мента, например планетарйый коййческий редуктор, блок 4 управления подачей, например управляющий даоссель, привод подачи 5, например гидроцилиндр, блок 6 управления амплитудой вибратора, например ййдуктйвный датчик, вибратс 7, Например электрогидравличёский вибратор, включающий мембраны 8, электромагнитную катушку 9 и следящий золотник 10,УЙйлитель ll, питающий эдектрошгнитную катушку электродвигатель 12 приво- да-йетали, электродвигатель 13 прййОда инструментального шпинделя,во5gio 14 планетарного редуктора, якЪрь 15 индуктивного датчика, насосную станцию 16.

Водило 14 конического планетарного редуктора связано с блоком 4 управления поДМеЙ. Блок 4 связан с Нрйводом подачи 5 и с якорем 15 индуктивного датчика 6. Индуктивный ДаТчйк б через усилитель электричесШ связан с электромагнитной катушкой 9 вибратора 7.

Устройство работает следующим образом.

,По 1ледст новки детали и включения стан )6цёсс ев ерлейи я произ водит с я с максимальн о допу стимой подачей, 6прёДёЛ1иёмой в&1ичиной допустимого крутящего момента и амплитудой вибрации сверла в Осевом направлении По мере заглубления сверла на нем возрастает, что приводит к отклонению Водила 14 датчика 3 крутящего момента, который перемещает блок 4 таким образом, что увеличивается сопротивлений -тфотеканию жидкости через привод подачи 5. Это. приводит куменшению величины подачи. Одновременно с блоком 4 перемещается механически связанный с.ним якорь 15 индуктивного датчика 6, что приводит к изменен пмйгнитного сопротивления индуктивного датчика к выдаче управляющего сигнала на усилитель 11, питающий электромагнитную катушку 9 вибратора 7, В результате измеЙяется а1мппйТуда колебаний следящего золотника 10 и, следовательно,амплитуда колебаний детали. Изменение амплитуды колебаний в зависимости от изменения величины подачи может быть осуществленб по любому закону за счет профилирования 15, в частности монсет подцеживаться постоянное соотнсшение между амплитудой и подачей.:

Установка вибратора и возможность поддержания амплитулы вибратора и величины подачи в оптимальном соотнсшении позволяют повысить производительность процесса .сверления за счет уменшенйя крутящего момента от трения стружки, создания оптийальных УСЛОВИЙ в Зоне резания, резкого уменьшения либо вообщ исклю 1ения щ омежуточных выводов инструмента из эойы обработки, а Также увеличить стрйкость инструмента.

Испытания макетного образца предложенного станка показали, что его щзбйзВодитШьность по сраВйеййю с известным увеличилась вдвое.

Формула изобретенияУстройство для сверления глубоких отверстий, содержащее инструментальный шпиндель; шпиндель привода детали, датчик крутящего момента, связанный через блок управления с приводом подачи инструментального шпинделя, отличающееся тем/ что, с целью повышения производительности сверления, устройство снабжено вибратсч ом с блоком управления амплитудой осевых колебаний шпинделя детали, причем блок управления амплитудой колебаний связан с блоком управления подачей,

Источники информации, принятые О внимание при экспертизе

1, Подураев В.В. Обработка резанием с вибрадиями, М.,Машинострое1970, с., 306.

ние

2. Балакшин Б.С, Самоподиастраивающиеся станки. М., Машиностроение, 1967, с. 391-392.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| УСТРОЙСТВО для КОНТРОЛЯ НАГРУЗКИ НА ИНСТРУМЕНТ ПРИ ГЛУБОКОМ СВЕРЛЕНИИ | 1973 |

|

SU385680A1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Агрегатная головка для глубокого сверления сквозных отверстий | 1980 |

|

SU887073A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| Шпиндельный узел | 1972 |

|

SU440219A1 |

| Силовая головка | 1980 |

|

SU917959A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКАХ | 2012 |

|

RU2488463C1 |

| Устройство для управления процессом глубокого сверления | 1982 |

|

SU1080933A1 |

Авторы

Даты

1979-06-05—Публикация

1976-07-19—Подача