1

Изобретение относится к области станкостроения, в частности к проектированию станков для глубокого сверления с автоматическим управлением режимами резания.

В настоящее время сверление глубоких отверстий малого диаметра осущесгвляется с периодическими выводами инструмента из зоны резания, так как в результате наполнения стружкой стружкоотводящих канавок крутящий момент постепенно увеличивается н достигает критического значения по условиям прочности инструмента. Для того, чтобы выполнять сверление по автоматическому циклу, в современных станках предусмотрены устройства контроля нагрузки на режущем инструменте. Последние управляют процессом измерения скорости подачи режущего инструмента, либо одновременным изменением как скорости резания (вращения инструмента), так и скорости подачи.

Однако известные устройства имеют недостаточно высокую производительность сверления из-за преждевременного вывода сверла.

Цель изобретения - повышение нроизводительности обработки путем ликвидации поломок и обеспечения оптимального нагружения инструмента.

Это достигается тем, что в устройство включен контур управления вибрациями инструмента, воздействующий на привод главного движения и связанный в единую систему через тахогенератор двигателя главного движения и блок суммирования с контуром управления крутящим моментом, воздействл ющим на привод подачи; причем контур управления вибрациями включает

датчик вибраций, последовательно соединенный с блоком управления скоростью главного движения, блоком сравнения, преобразователем и цепью якоря двигателя главного движения, а блок суммирования

содержит магнитный усилитель, одна из обмоток которого включена в цепь двигателя главного движения, а другая обмотка через пороговое устройство и резистор соединена с тахогенератором двигателя главиого движения.

С целью увеличения точности измерения крз тящего момента магнитный усилитель снабжен дополнительной компенсационной обмоткой, соединенной через резисторы с цепью напряжения якоря двигателя главного движения.

С целью устранения автоколебаний контура управления вибрациями инструмента

в контур включен пороговый элемент между детектором и преобразователем.

С целью уменьшення увода сверла на выходе магнитного усилителя установлены выпрямитель и два стабилитрона , включаемые встречно-параллельно по отношению к выпрямителю.

Устройство для управления процессом глубокого сверления имеет два регулируемых электропривода постоянного тока (привод главиого движения и привод подачи), объединенных в единую систему и взаимно влияющих друг на друга, первый из которых изменяет циклическую составляющую крутящего момента, лежащую вне полосы пропускания привода подачи, второй изменяет главным образом интегральную составляющую крутящего момента, лежащую в пределах полосы пропускания привода.

В системе управления применяется устройство измерения крзтящего момента (его интегральной составляющей) по току якоря двигателя главного движения, и датчик вибраций инструмента, оценивающий циклические составляющие Л1кр, а также имеется аналоговое устройство, позволяющее у1становить скорости резания и подачи такими, что сумма циклических и интегральных составляющих момента остается меньше предельно допустимого значения Мкр. Причем скорость рабочей подачи автоматически выбирается максимальной, тем самым достигается максимальная производительность обработки при заданной надежности процесса сверления без поломок инструмента. Кроме того, управление холостыми ходами осуществляется двигателем подачи через кинематическую цепь быстрых перемещений, что позволяет осуществить позиционирование инструмента в заданных координатах зоны резания с заданной скоростью врезания. В свою очередь, в системе управления приводом подачи установлен тахогенератор для осуществления гибкой обратной связи по скорости и для определения координаты выхода инструмента из зоны резания. Установлен также тахогенератор на двигателе главного движения, осуществляющий коррекцию задания крутящего момента в приводе подачи.

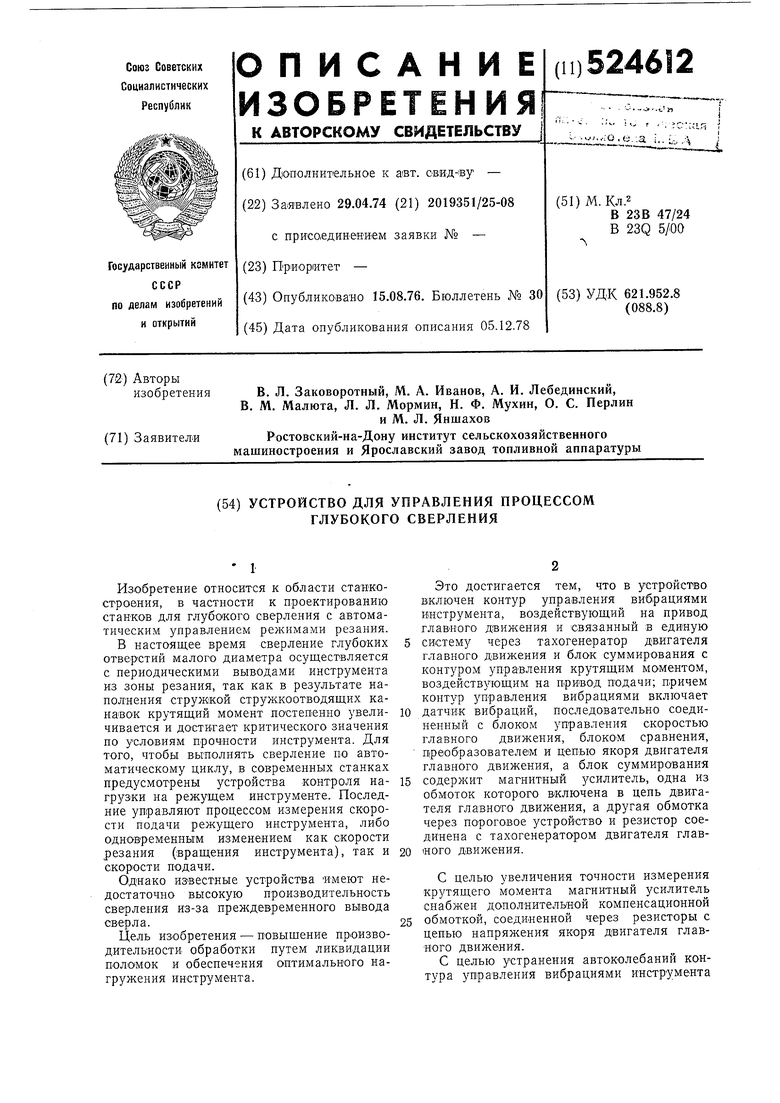

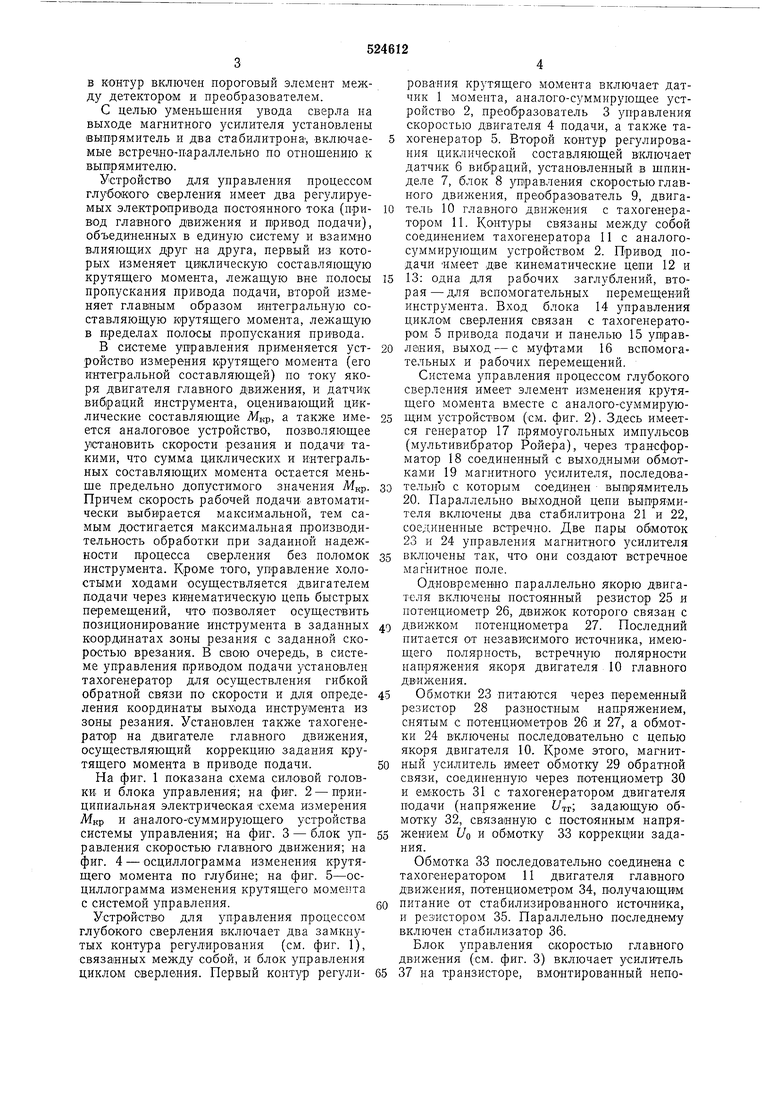

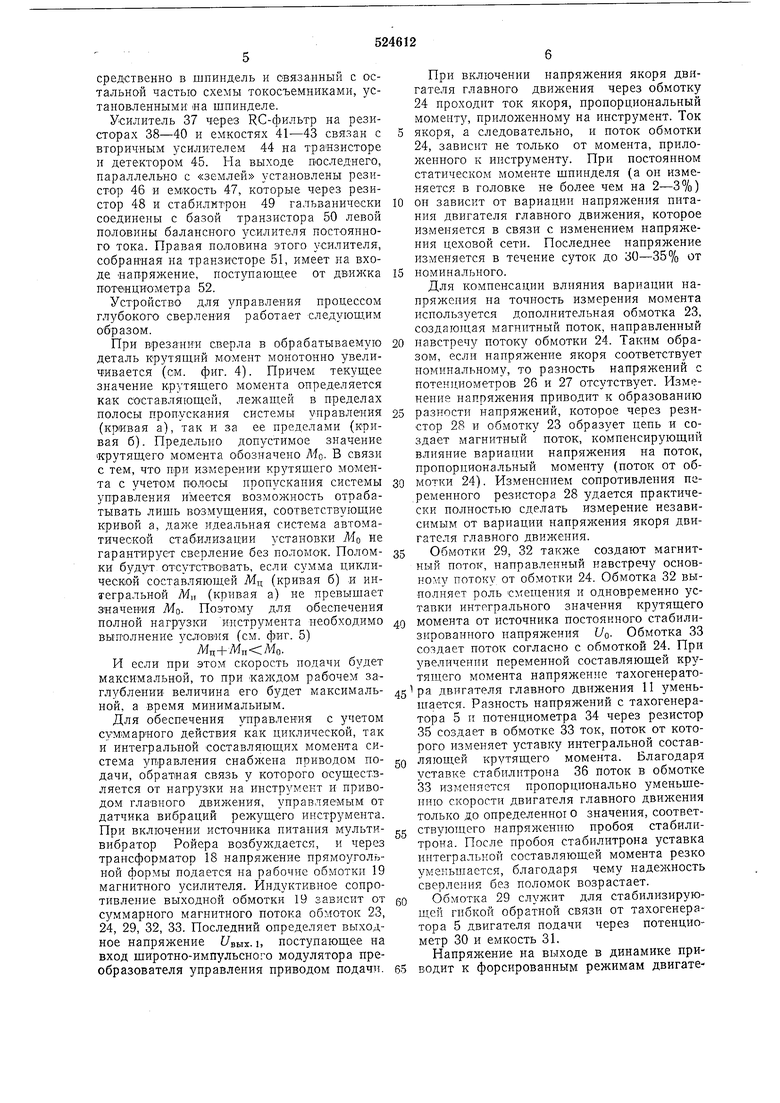

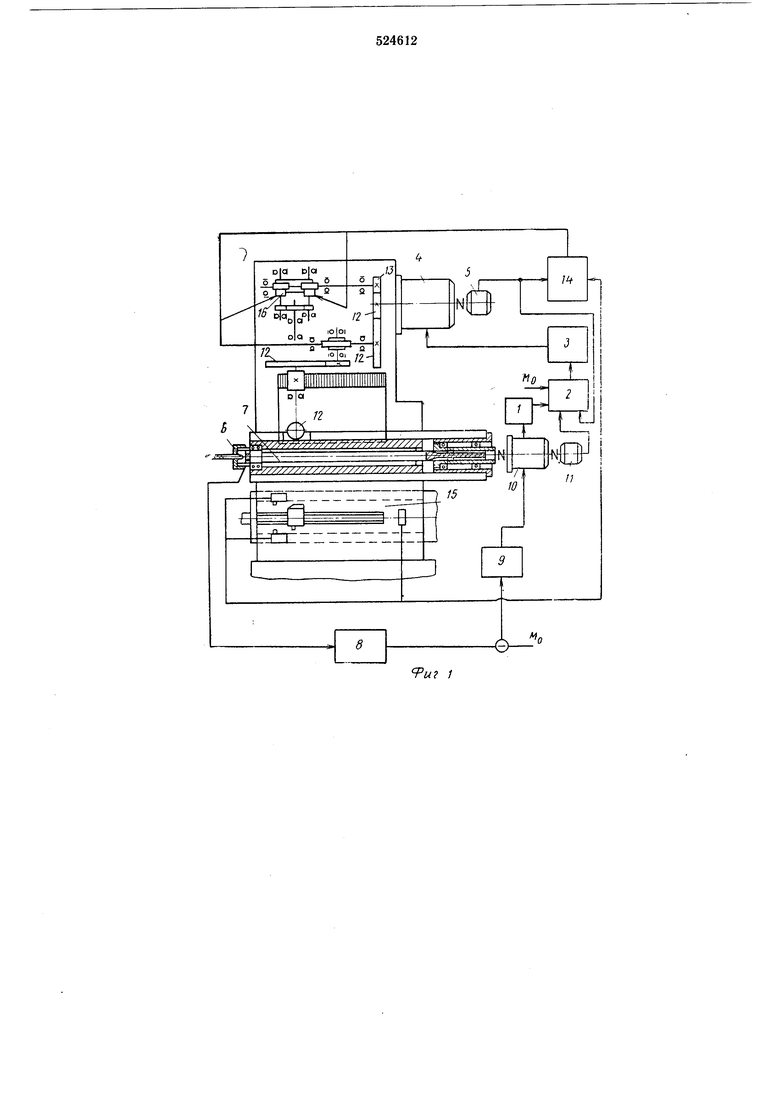

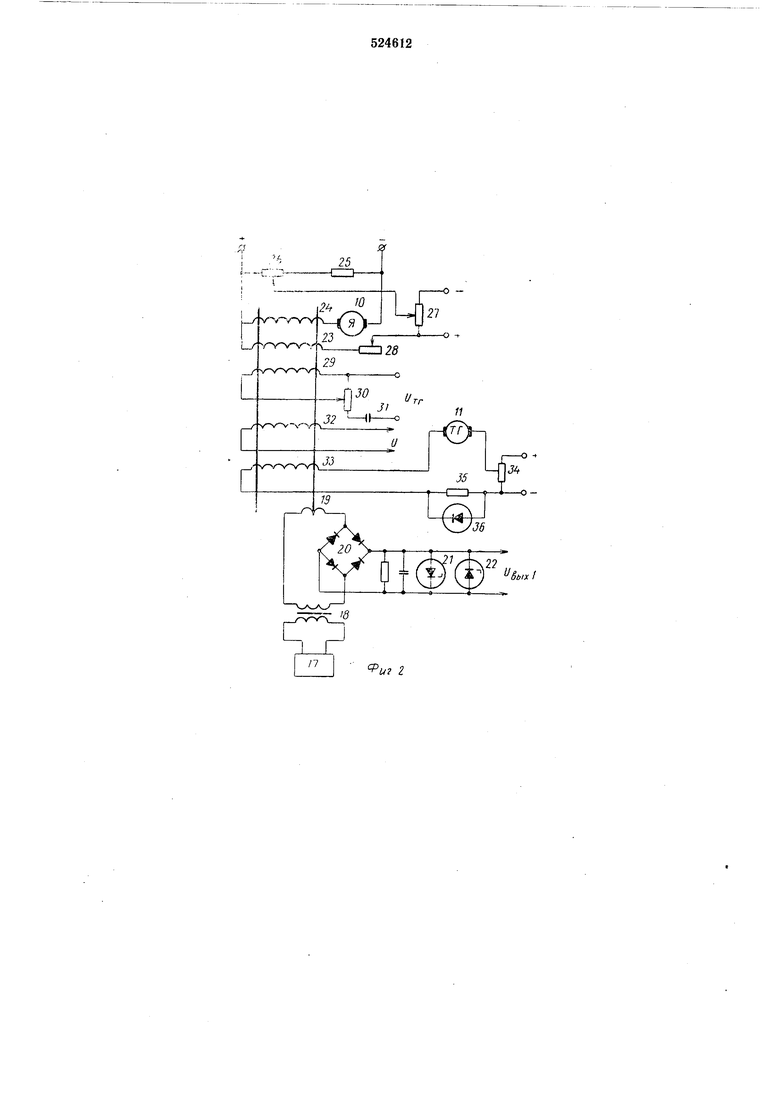

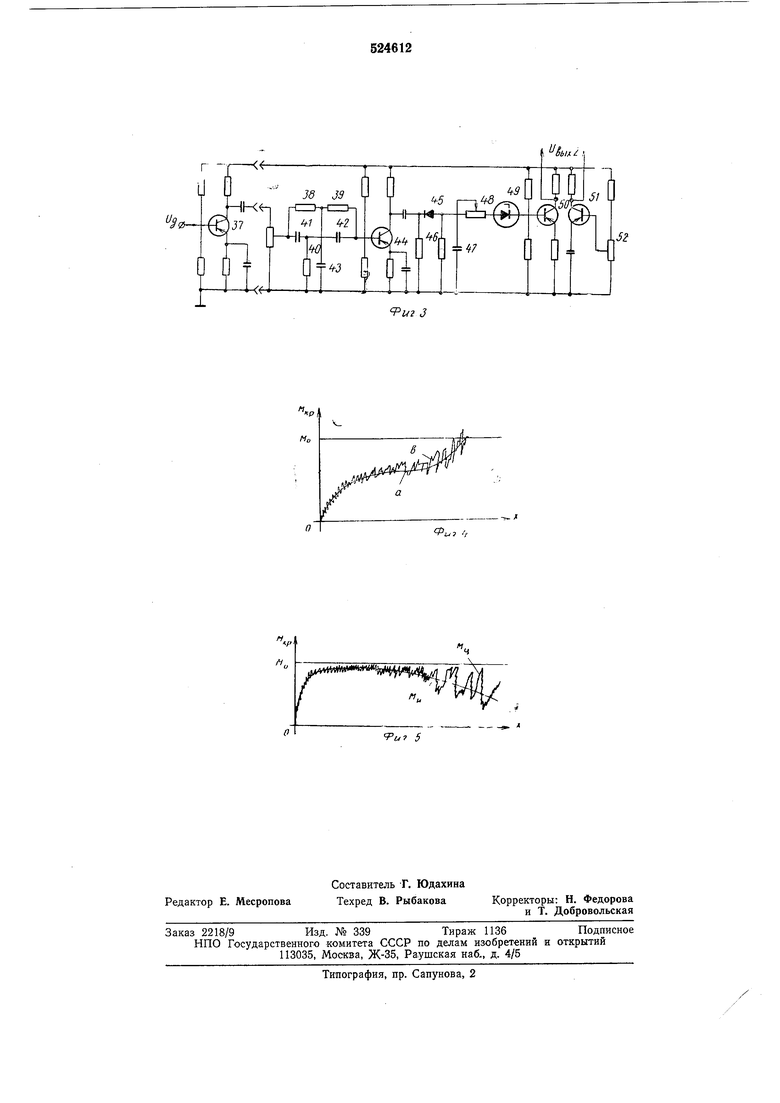

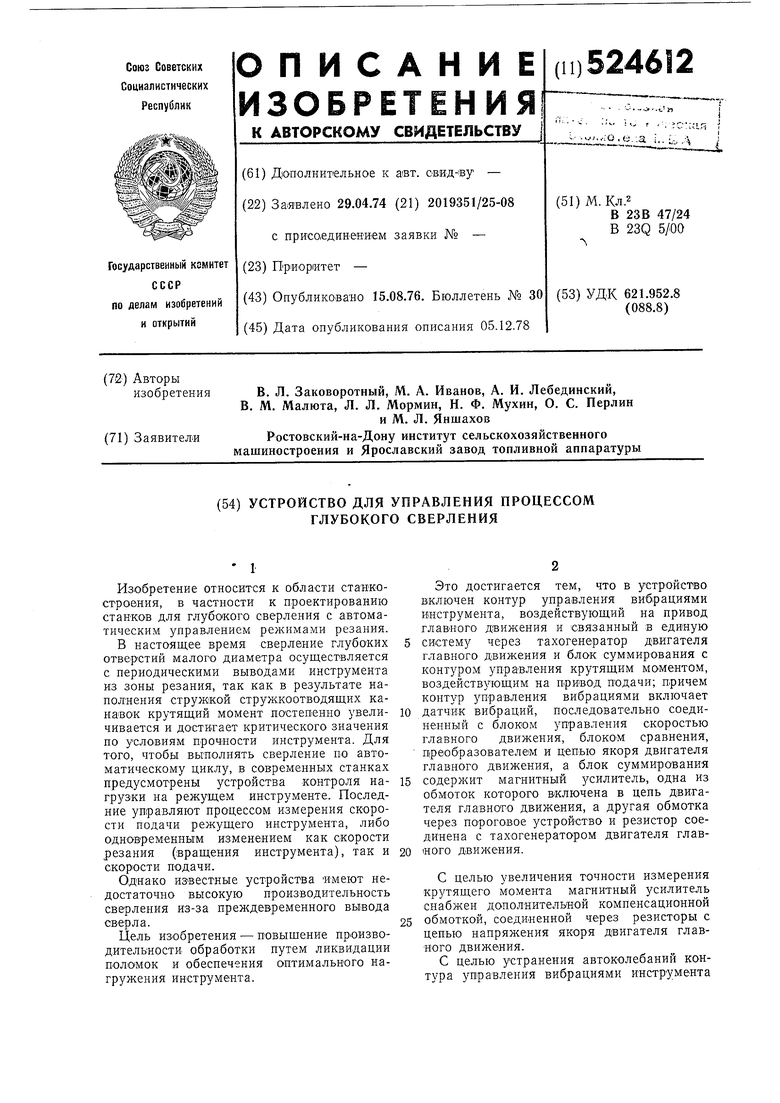

На фиг. 1 показана схема силовой головки и блока управления; на фиг. 2 - нринциниальная электрическая схема измерения Мкр и апалого-суммирующего устройства системы управления; на фиг. 3 - блок управления скоростью главного движения; на фиг. 4- осциллограмма изменения крутящего момента по глубине; на фиг. 5-осциллограмма изменения крутящего момента с системой управления.

Устройство для управления процессом глубокого сверления в;ключает два замкнутых контура регулирования (см. фиг. 1), связанных между собой, и блок управления циклом сверления. Первый контур регулирования крутящего момента включает датчик 1 момента, аналого-суммирующее устройство 2, преобразователь 3 управления скоростью двигателя 4 подачи, а также тахогенератор 5. Второй контур регулирования циклической составляющей включает датчик 6 вибраций, з становленпый в щпинделе 7, блок 8 управления скоростью главного движения, преобразователь 9, двигатель 10 главного движения с тахогенератором И. Контуры связаны между собой соединением тахогенератора 11 с аналогосуммирующим устройством 2. Привод нодачи Имеет две кинематические цепи 12 и 13: одна для рабочих заглублений, вторая- для вспомогательных перемещен-ий инструмента. Вход блока 14 управления циклом сверления связан с тахогенератором 5 привода подачи и панелью 15 управления, выход - с муфтами 16 вспомогательных и рабочих перемещений.

Система управления процессом глубокого сверления имеет элемент изменения крутящего момента вместе с аналого-суммирующнм устройством (см. фиг. 2). Здесь имеется генератор 17 прямоугольных импульсов (мультивибратор Ройера), через трансформатор 18 соединенный с выходными обмотками 19 магнитного усилителя, последовательно с которым соединен выпрямитель 20. Параллельно выходной цепи выпрямителя включены два стабилитрона 21 и 22, соединенные встречно. Две пары об1моток 23 и 24 управления магнитного усилителя включены так, что они создают встречное магнитное поле.

Одновременно параллельно якорю двигателя включены ностоянный резистор 25 и нотенциометр 26, движок которого связан с движком потенциометра 27. Последний питается от независимого источника, имеющего полярность, встречную полярности напряжения якоря двигателя 10 главного движения.

Обмотки 23 питаются через переменный резистор 28 разностным напряжением, снятым с потенциометров 26 л 27, а об-мотки 24 включены последовательно с цепью якоря двигателя 10. Кроме этого, магнитный усилитель имеет обмотку 29 обратной связи, соединенную через потенциометр 30 и еМКость 31 с тахогенератор ом двигателя подачи (напряжение f/тг; задающую обмотку 32, связанную с постоянным напряжением t/o и обмотку 33 коррекции задания.

Обмотка 33 последовательно соединена с тахогенератором 11 двигателя главного движения, потенциометром 34, получающим питание от стабилизированного истОЧника, и резистором 35. Параллельно последнему включен стабилизатор 36.

Блок управления скоростью главного движения (см. фиг. 3) включает усилитель 37 на транзисторе, вмо-нтированный непосредственно в шпиндель и связанный с остальной частью схемы токосъемниками, установленными «а шнинделе.

Усилитель 37 через RC-фильтр на резисторах 38-40 и емкостях 41-43 связан с вторичным усилителем 44 на транзисторе и детектором 45. На выходе последнего, нараллельно с «зелглей установлены резистор 46 н емкость 47, которые через резистор 48 и стабилитрон 49 гальванически соединены с базой транзистора 50 левой ноловины балансного усилителя постоянного тока. Правая половина этого усилителя, собранная на транзисторе 51, имеет на входе -нанряжение, поступающее от потенциом етр а 52.

Устройство для управления процессом глубокого сверления работает следующим образом.

При врезании сверла в обрабатываемую деталь крутящий момент монотонно увеличивается (см. фиг. 4). Причем текущее значение крутящего момента определяется как составляющей, лежащей в пределах полосы пропускания системы управления (кривая а), так и за ее пределами (кривая б). Предельно допустимое значение крутящего момента обозначено . В связи с тем, что при измерении крутящего момента с учетом полосы пропускания системы управления имеется возможность отрабатывать лищь возмущения, соответствующие кривой а, даже идеальная система автоматической стабилизации установки MO не гарантирует сверление без поломок. Поломки будут отсутствовать, если сумма циклической составляющей Мц (кривая б) и интегральной М„ (кривая а) не превышает значения MQ. Поэтому для обеспечения полной нагрузки инструмента необходимо выполнение условия (см. фиг. 5) Мц+М„ Мо.

И если при этом скорость подачи будет максимальной, то при каждом рабочем заглублении величина его будет максимальной, а время минимальным.

Для обеспечения управления с учетом суммарного действия как циклической, так и интегральной составляющих момента система управления снабжена приводом подачи, обратная связь у которого осуществляется от нагрузки на инструмент и приводом главного движения, управляемым от датчика вибраций режущего инструмента. При включении источника питания мультивибратор Ройера возбуждается, и через трансформатор 18 напряжение прямоугольной формы подается на рабочие обмотки 19 магнитного усилителя. Индуктивное сопротивление выходной обмотки 19 зависит от суммарного магнитного потока обмоток 23, 24, 29, 32, 33. Последний определяет выходное напряжение f/вых. ь поступающее на вход щиротно-импульсного модулятора преобразователя управления приводом подачи.

При включении напряжения якоря двигателя главного движения через обмотку 24 проходит ток якоря, пропорциональный моменту, приложенному на инструмент. Ток якоря, а следовательно, и поток обмотки 24, зависит не только от момента, приложенного к инструменту. При постоянном статическом моменте шпинделя (а он изменяется в головке н& более чем на 2-3%)

он зависит от вариации напряжения питания двигателя главного движения, которое изменяется в связи с изменением напряжения цеховой сети. Последнее напряжение изменяется в течение суток до 30-35% от

номинального.

Для компенсации влияния вариации напряжения на точность измерения момента используется дополнительная обмотка 23, создающая магнитный поток, направленный

навстречу потоку обмотки 24. Таким образом, если напряжение якоря соответствует номинальному, то разность напряжений с потенциометров 26 и 27 отсутствует. Пзменение напрял ения приводит к образованию

разности напряжений, которое через резистор 28 и обмотку 23 образует цепь и создает магнитный поток, компенсирующий влияиие вариации напряжения на поток, пропорциональный моменту (поток от обмотки 24). Изменением сопротивления переменного резистора 28 удается практически полностью сделать измерение независимым от вариации напряжения якоря двигателя главного движения.

Обмотки 29, 32 также создают магнитный поток, направленный навстречу основному потоку от обмотки 24. Обмотка 32 выполняет роль смещения и одновременно уставки интегрального значения крутящего

момента от источника постоянного стабилизированного напряжения Ug. Обмотка 33 создает поток согласно с обмоткой 24. При увеличении переменной составляющей крутящего момента напряжение тахогенератора двигателя главного движения 11 уменьшается. Разность нанряжений с тахогенератора 5 и потенциометра 34 через резистор 35 создает в обмотке 33 ток, поток от которого изменяет уставку интегральной составляющей крутящего момента, благодаря уставке стабилитрона 36 поток в обмотке 33 изменяется пропорционально уменьшению скорости двигателя главного движения только до определенно: о значения, соответствующего напряжению пробоя стабилитрона. После пробоя стабилитрона уставка интегральной составляющей момента резко уменьшается, благодаря чему надежность сверления без поломок возрастает.

Обмотка 29 служит для стабилизирующей гибкой обратной связи от тахогенератора 5 двигателя подачи через потенциометр 30 и емкость 31. Напряжение на выходе в динамике приводит к форсированным режимам двигателя постоянного тока. В результате этого в отдельные дтоменты скорость двигателя подачи приобретает значения, превышающие допустимые из условий осевой зстойчивости инструмента. Для того, чтобы избежать этих явлений и повысить точность поддержания оси сверления на выходе выпрямителя устанавливают два стабилитрона 21 и 22, включенные встречио-нараллельно. Эти стабилитроны ограничивают вариации скорости подачи относительно уставки в динамическом режиме. Сформированное таким образом напряжение t/вых. i поступает на схему широтно-импульсного модулятора преобразователя 3, который преобразует напряжение на его входе в скважность выходных управляющих импульсов, определяющих скорость вращения двигателя 4 подачи.

При изменении f/вых. i (фиг. 2) в ту или иную сторону скважность управляющих импульсов на входе модулятора изменяется, соответственно изменяется скорость двигателя подачи, что компенсирует отклонение интегральной составляющей момента от заданного значен-ия.

Кроме этого, скорость вращения двигателя главного движения уменьщается при возрастании циклической составляющей крутящего момента. Для этого напряжение от датчика вибраций усиливается в предварительном усилителе 37, который установлен в щпинделё для того, чтобы уменьщить влияние щума токосъемников на измерение. После предварительного усиления сигнал поступает на фильтр (резисторы и емкости 38-43), построенный таким образом, чтобы отрезать полосу, характерную для щума, токосъемников и для изгибных вибраций инструмента. Эти щумы проявлчются в области низких частот и определяются круговой частотой относительных вращений инструмента и детали. Отфильтрованный сигнал вторично усиливается в усилителе 44 на транзисторе и детектируется детектором 45. Резистор 46 и емкость 47 позволяют выделить огибающую детектированного сигнала.

Однако при малых вибрациях инструмента сигнал управления дальще не проходит, так как резистор 48 и стабилитрон 49 представляют значительное сопротивление. Это условие увеличивает стабильность работ системы управления и практически не снижает надежности сверления. При этом балансный усилитель на транзисторах 50 и 51 потенциометром 52 выводится в равновесие и выходное напряжение f/вых. 2 равно нулю. При условии, если уровень вибраций превысит порог, определяемый напряжением отпирания стабилитрона 49, то на выходе балансного усилителя появляется иапряжение t/Еых. 2, величина которого устанавливается для каждого значения уровня вибраций переменным резистором 48. Выходное напряжение поступает на вход щиротноимпульсного модулятора, управляющего преобразователем питания якоря двигателя главного движения.

Такнм образом, с увеличением уровня вибраций уменьщается скорость главного движения и тем самым уменьщается скорость нарастания интегральной составляющей крутящего момента (скорость заполнения канавок инструмента стружкой).

Формула изобретения

1.Устройство для управления процессом глубокого сверления, включающее двигатель главного движения, двигатель подачи, датчик крутящего момента и контур управления крутящим моментом, регулирующий скорость подачи, отличающееся тем, что, с целью повыщения нроизводительности сверления путем ликвидации поломок и обеспечения оптимального нагружения инструмента, устройство снабжено блоком суммирования и контуром управления вибрациями инструмента, воздействующим на привод главного движения и связанным через тахогенератор двигателя главного движения и блок суммирования с контуром управления крутящим моментом, причем блок суммирования выполнен в виде магнитного усилителя, одна из обмоток которого включена в цепь якоря двигателя главного движения, а другая обмотка через, пороговое устройство и резистор соединена с тахогенератором двигателя главного движения.

2.Устройство по п. 1, отличающееся тем, что, с целью увеличения точности измерения крутящего момента, магнитный усилитель снабжен дополнительной компенсационной обмоткой, соединенной через резисторы с цепью напряжения якоря двигателя главного движения.

3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью устранения автоколебаний контура управления вибрациями инструмента, в контур включен пороговый элемент.

4.Устройство по п. 1, отличающееся тем, что, с целью уменьщения увода сверла, на выходе магнитного усилителя установлены два стабилитрона и выпрямитель, причем стабилитроны включены встречнопараллельно по отнощению к последнему.

.; V .. J11

Etix I

Pi/ г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом глубокого сверления | 1982 |

|

SU1080933A1 |

| Устройство для стабилизации крутящего момента | 1973 |

|

SU479568A1 |

| ПРИВОД ШЛИХТОВАЛЬНОЙ МАШИНЫ | 1973 |

|

SU379960A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАШИНЫ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2281525C1 |

| Стенд для испытания трансмиссии автомобиля | 1972 |

|

SU484433A1 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

| ПАТЕНТНО- ,п^^ | 1966 |

|

SU181146A1 |

| Устройство управления электроприводом | 1983 |

|

SU1161920A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ВИБРОФОРМОВАНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2027589C1 |

| Электропривод постоянного тока шахтной подъемной установки | 1988 |

|

SU1654208A1 |

н,.

i/j ,

п

Авторы

Даты

1976-08-15—Публикация

1974-04-29—Подача