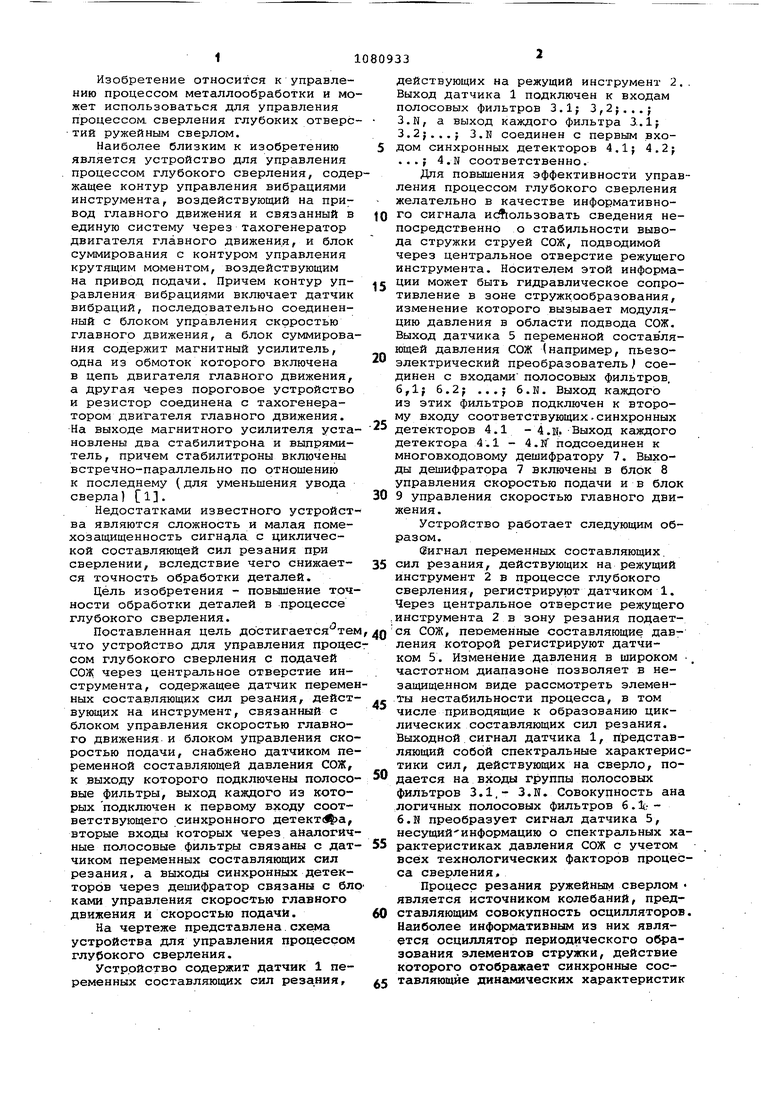

Изобретение относится к управлению процессом металлообработки и мо жет использоваться для управления процессом, сверления глубоких отверс тий ружейным сверлом. Наиболее близким к изобретению является устройство для управления процессом глубокого сверления, соде жащее контур управления вибрациями инструмента, воздействующий на привод главного движения и связанный в единую систему через тахотенератор двигателя главного движения, и блок суммирования с контуром управления крутящим моментом, воздействующим на привод подачи. Причем контур управления вибрациями включает датчик вибраций, последовательно соединенный с блоком управления скоростью главного движения, а блок суммирова ния содержит магнитный усилитель, одна из обмоток которого включена в цепь двигателя главного движения, а другая через пороговое устройство и резистор соединена с тахогенератором двигателя главного движения. На выходе магнитного усилителя уста новлены два стабилитрона и выпрямитель , причем стабилитроны включены встречно-параллельно по отношению к последнему (для уменьшения увода сверла) 1. Недостатками известного устройст ва являются сложность и малая помехозащищенность сигнала с циклической составляющей сил резания при сверлении, вследствие чего снижается точность обработки деталей. Цель изобретения - повышение точ ности обработки деталей в процессе глубокого сверления. Поставленная цель достигается-те что устройство для управления проце сом глубокого сверления с подачей СОЖ через центральное отверстие инструмента, содержащее датчик переме ных составляющих сил резания, дейст вующих на инструмент, связанный с блоком управления скоростью главного движения и блоком управления ско ростью подачи, снабжено датчиком пе ременной составляющей давления СОЖ, к выходу которого подключены полосо вые фильтры, выход каждого из которых подключен к первому входу соответствующего синхронного детект(, вторые входы которых через айалогйч ные полосовые фильтры связаны с дат чиком переменных составляющих сил резания, а выходы синхронных детекторов через дешифратор связаны с бл ками управления скоростью главного движения и скоростью подачи. На чертеже представлена.схема устройства для управления процессом глубокого сверления. Устройство содержит датчик 1 переменных составляющих сил резания. действующих на режущий инструмент 2.. Выход датчика 1 подключен к входам полосовых фильтров 3,1; 3,2;...; 3.N, а выход каждого фильтра 3..1; 3.2;...; З.И соединен с первым входом синхронных детекторов 4.1; 4.2; ...; 4.N соответственно. Для повышения эффективности управления процессом глубокого сверления желательно в качестве информативного сигнала использовать сведения непосредственно о стабильности вывода стружки струей СОЖ, подводимой через центральное отверстие режущего инструмента. Носителем этой информации может быть гидравлическое сопротивление в зоне стружкообразования, изменение которого вызывает модуляцию давления в области подвода СОЖ. Выход датчика 5 переменной составляющей давления СОЖ (например, пьезоэлектрический преобразователь) соединен с входами полосовых фильтров, 6,1; 6.2; ...; 6.N. Выход каждого из этих фильтров подключен к второму входу соответствующих.синхронных детекторов 4.1 - 4.н.-Выход каждого детектора 4.1 - 4.N подсоединен к многовходовому дешифратору 7. Выходы дешифратора 7 включены в блок 8 управления скоростью подачи и в блок 9 управления скоростью главного движения. Устройство работает следующим образом. Сигнал переменных составляющих, сил резания, действующих на режущий инструмент 2 в процессе глубокого сверления, регистрируют датчиком 1. Через центральное отверстие режущего инструмента 2 в зону резания подается СОЖ, переменные составляющие давления которой регистрируют датчиком 5. Изменение давления в широком . частотном диапазоне позволяет в незащищенном виде рассмотреть элементы нестабильности процесса, в том числе приводящие к образованию циклических составляющих сил резания. Выходной сигнал датчика 1, представляющий собой спектральные характеристики сил, действующих на сверло, подается на входы группы полосовых фильтров З.1.- З.Ы. Совокупность ана логичных полосовых фильтров б . 3i; 6.и преобразует сигнал датчика 5, несущийинформацию о спектральных характеристиках давления СОЖ с учетом всех технологических факторов процесса сверления. Процесс резания ружейным сверлом является источником колебаний, представляющим совокупность осцилляторов, Наиболее информативным из них является осциллятор периодического образования элементов стружки, действие которого отображает синхронные составляющие динамических характеристик резания - давления и сил. Другие динамические процессы характеризуются различным влиянием на силовое воздей ствие и переменную составляющую давления. Таким образом, полосовые филь ры дают возможность вьвделять тот участок спектральных характеристик, который несет информацию о текущем продессе резания, т.е. выявить изменение частоты рассматриваемого осциллятора. На первый вход синхронного детектора 4.1 подают сигнал с полосового фильтра 3.1, а на второй вход - выходной сигнал полосового фильтра 6.1 и т.д., в зависимости от регистрируемой полосы частотного спектра. Дешифратор 7 принимает информацию о частоте осциллятора от каждого из синхронных детекторов 4.1 - 4.N и преобразует ее в сигнал постоянного напряжения, пропорционального изменению частоты. Изменение частоты осциллятора определяется текущим значе нием толщины срезаемого слоя, вариациями геометрических характеристик режущего инструмента, износом сверла, физико-механическими характеристиками обрабатываемого материала. Кроме того, периодичность изменения частоты непосредственно связана с глубиной деформированного слоя. Поэтому для обеспечения неизменности характеристик обработанной поверхности необходимо стабилизировать частоту осциллятора путем варьирования скорости подачи и частоты вращения шпинделя. Для этого выходные сигналы от дешифратора 7 подают на блок 8 управления скоростью подачи и блок 9 управления скоростью главного движения. Устройство позволяет повысить точность обработки деталей в процессе глубокого сверления ружейными сверлами на 38%. Это достигается за счет устранения деформации сверла, уменьшения деформации слоя обраба- . тываемрй поверхности в процессе обработки путем определения и контроля той суперпозиции частотного спектра динамических характеристик процесса резания, которая несет информацию об изменении частоты периодического образования элемента стружки. Кроме того, при предлагаемом способе сверления понижен расход энергии (в Д,2 раза по сравнению с известнымj на превращение металла в стружку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Способ контроля состояния инструмента при глубоком сверлении | 1987 |

|

SU1495014A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Способ регулирования скорости резания | 1972 |

|

SU499093A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЯ | 2014 |

|

RU2567933C1 |

| Способ управления процессом глубокого сверления | 1983 |

|

SU1180173A1 |

| Способ обработки отверстий | 1989 |

|

SU1704948A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ГЛУБОКОГО СВЕРЛЕНИЯ с подачей СОЖ через центргшьное отверстие инструмента, содержащее датчик переменных составляющих сил резания. действующих на инструмент, связанный с блоком управления скоростью главного движения и блоком управления скоростью подачи, отличающеес я тем, что, с целью повышения точности обработки деталей, устройство снабжено датчиком переменной составяяющей давления СОЖ, к выходу которого подключены полосовые фильтры, выход каждого из которых подключен к первому входу соответствующего синхронного детектора, вторые входы кото{рых через ангшогичные полосовые фильтры связаны с датчиком переменных составляющих сил резания, а выходы синхронных детекторов через дешифратор связаны с блоками управле- у ния скоростью главного движения и (Л скоростью подачи. 00 о со 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-23—Публикация

1982-05-28—Подача