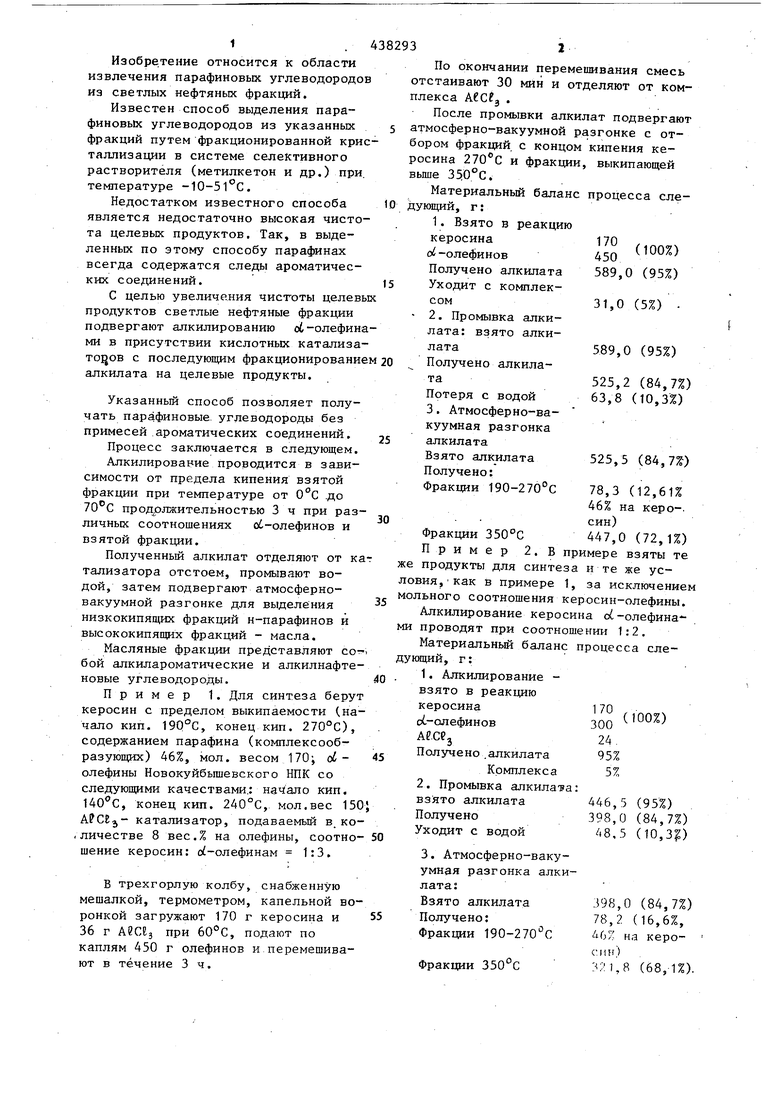

1. Изобретение относится к области извлечения парафиновых углеводородо из светлых нефтяных фракций. Известен способ вьщеления парафиновых углеводородов из указанных фракций путем фракционированной кри таллизации в системе селективного растворителя (метилкетон и др.) при температуре -10-51 С. Недостатком известного способа является недостаточно высокая чисто та целевых продуктов. Так, в выделенных по этому способу парафинах всегда содержатся следы ароматических соединений. С целью увеличения чистоты целев продуктов светлые нефтяные фракции подвергают алкилированию ot-олефин ми в присутствии кислотных катализа торов с последующим фракционировани алкилата на целевые продукты. Указанный способ позволяет получать парафиновые, углеводороды без примесей ароматических соединений. Процесс заключается в следующем Алкилироварие проводится в зависимости от предела кипения взятой фракции при температуре от .до 70°С продолжительностью 3 ч при раз личных соотношениях oi-олефинов и взятой фракции. Полученньй алкилат отделяют от к тализатора отстоем, промывают водой, затем подвергают атмосферновакуумной разгонке для выделения низкокипящих фракций н-парафинов и высококипящих фракций - масла. Масляные фракции представляют со бой алкилароматические и алкилнафте новые углеводороды. Пример 1. Для синтеза беру керосин с пределом выкипаемости (на чало кип. 190°С, конец кип. 270°С) содержанием парафина (комплексообразующих) 46%, мол. весом 170j о1 олефины Новокуйбьшевского НПК со следующими качествами.: нажало кип. 140С, конец кип. 240°С, мол.вес 1 AfCEj- катализатор, подаваемый в. ко .личестве 8 вес.% на олефины, соотн шение керосин: oi-олефинам 1:3. В трехгорлую колбу, снабженную мешалкой, термометром, капельной во ронкой загружают 170 г керосина и 36 г при , подают по каплям 450 г олефинов и перемешивают в течение 3 ч. По окончании перемешивания смесь стаивают 30 мин и отделяют от комекса . После промывки алкилат подвергают мосферно-вакуумной разгонке с отром фракций, с концом кипения кесина и фракции, выкипающей е 350°С. Материальный баланс процесса слеющий, г: 1. Взято в реакцию 170 керосина (100%) 0 -олефинов 450 Получено алкилата 589,0 (95%) Уходит с комплек31,0 (5%) сом 2. Промывка алкилата: взято алки589,0 (95%) лата Получено алкила525,2 (84,7%) та Потеря с водой 63,8 (10,3%) 3. Атмосферно-вакуумная разгонка алкилата Взято алкилата 525,5 (84,7%) Получено: Фракции 190-270°С 78,3 (12,61% 46% на керо-. син) Фракции 350°С 447,0 (72,1%) Пример 2. В примере взяты те продукты для синтеза и те же усия, как в примере 1, за исключением ьного соотношения керосин-олефины. Алкилирование керосина oi-олефина проводят при соотношении 1:2. Материальньй баланс процесса слещий, г: 1. Алкилирование взято в реакцию керосина170 (100%) i-олефинов300 P.Cf 324 олучено .алкилата 95% Комплекса 5Z 2 . Промывка алкилара: зято алкилата 446, 398,0 (84,7%) олучено 48,5 (10,3р ходит с водой 3. Атмосферно-вакуумная разгонка алкилата:398,0 (84,7%) Взято алкилата Получено: 78,2 (16,6%, Фракции 190-270С 40л на керосин.) Фракции v;),8 (б8,-1%). Пример 3. Условия алкилиро вания те же, что и в примере 1, за исключением того, что алкилирование керосина проводят при мольном соотношении керосина:олефины 1:1 Условия алкилирования прежние. Материальный баланс процесса еле дуклций, г: 1. Алкилирование взято в реакцию керосина170 (100%) с -олефинов 50 304,0 (95%) Получено алкилата Уходит с комплек16,0 (5%) сом 2.Промывка алкилата 304,0 (95%) Взято алкилата 275,0 (86%) Получено 29,0 (9%) Потери с водой 3.Атмосферно-вакуумная разгонка алкилата: 275,0 (86%) Взято алкилата Получено: Фракции-190-270 78,2 (24,4% 46% на керо син) 34 Фракции 350С 196,8 (61,3%) Потери0,09 (0,3%) В результате исследования 1, 2, 3 примеров были получены парафины с пределом кипения: начало кип. 190°С, конец кип. 270°С, f -плотностью 0,865, мол.вес 153, бесцветные, с отсутствием ароматических и нафтеновых углеводородов, но содержащие нпарафины (комплексообразующие) 99,2% и смазочные масла с 16-17 сСт, мол. вес 116-120, т. застывания 3236 Сj т.вспышки с цветом 6, марками . Процесс осуществляется в простых аппаратах - мешалках, контакторах без применения давления и высокой температуры. Парафины, полученные по этому методу, являются бесцветными, не содержат ароматических углеводородов и не нуждаются в очистке, они могут быть применены для различных синтезов. Наряду с парафинами для моющих веществ получают высококачественное масло. Процесс до конца осуществляется без побочных продуктов. Целевые продукты парафины и масло - четко фракционируются в результате вакуумной перегонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших алкилароматических углеводородов | 1978 |

|

SU899517A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ, ПРИМЕНЯЕМЫХ В ПРОИЗВОДСТВЕ МОЮЩИХ СРЕДСТВ, С ПОМОЩЬЮ ТРАНСАЛКИЛИРОВАНИЯ | 2008 |

|

RU2453522C2 |

| Способ получения синтетических масел | 1982 |

|

SU1068467A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАСТВОРИМЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛСУЛЬФОНАТОВ | 2006 |

|

RU2396254C2 |

| ПОЛУЧЕНИЕ ПРОМЫСЛОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2692491C2 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2622294C2 |

| ПОЛУЧЕНИЕ ПРОМЫСЛОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2720409C2 |

СПОСОБ ВЬЩЕЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ из светлых нефтяных ' фракций, отлич ающий ся тем, что, с целью повышения чистоты выделяемых углеводородов, указанные фракции подвергают алкилированию с^-оле- финами в присутствии кислотных катализаторов с последующим фракционированием полученного алкилата известным способом.

Авторы

Даты

1984-11-30—Публикация

1972-05-03—Подача