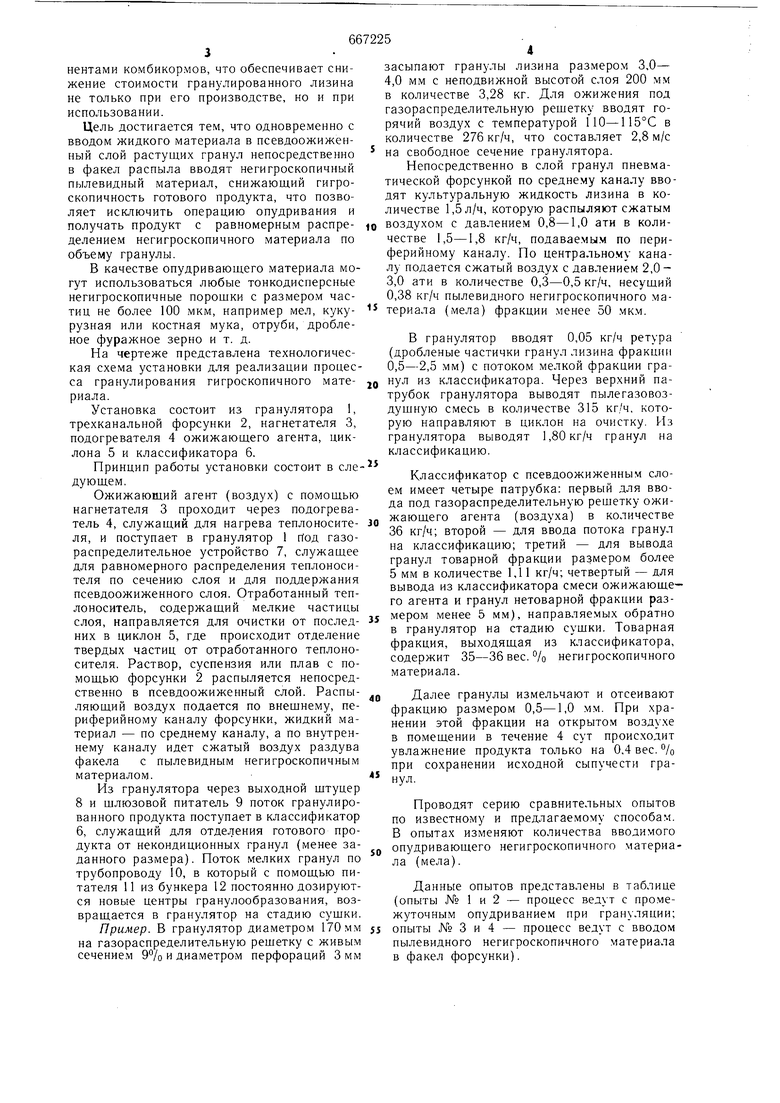

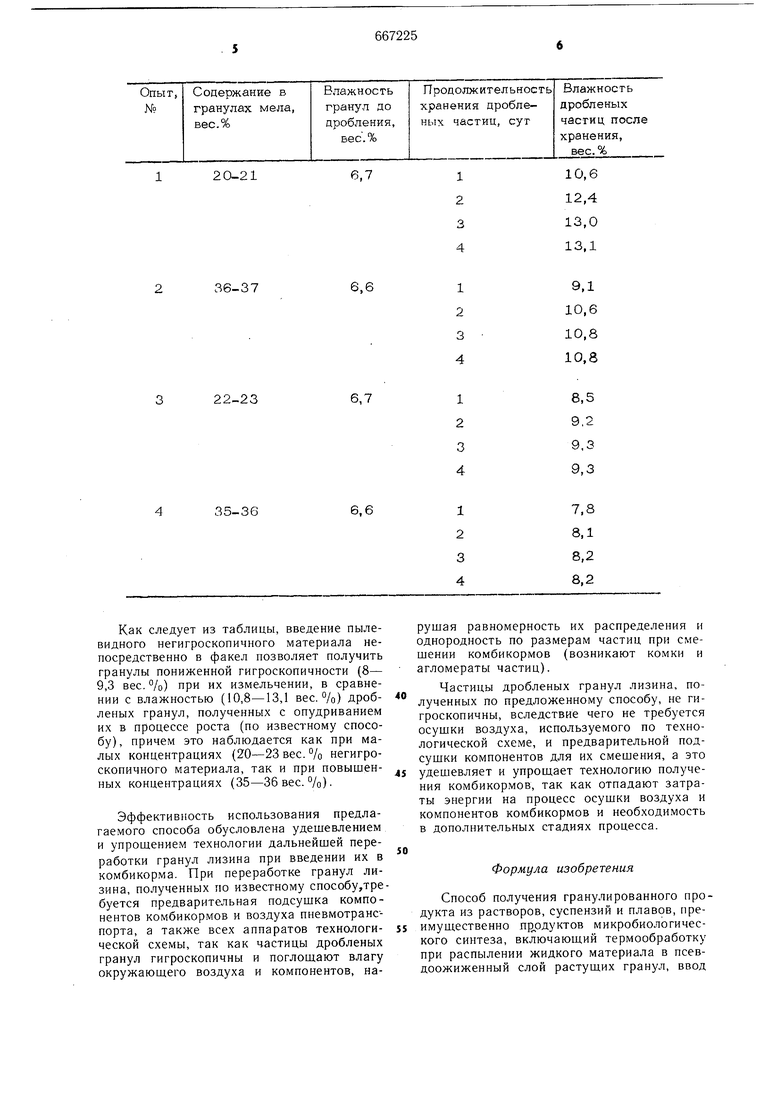

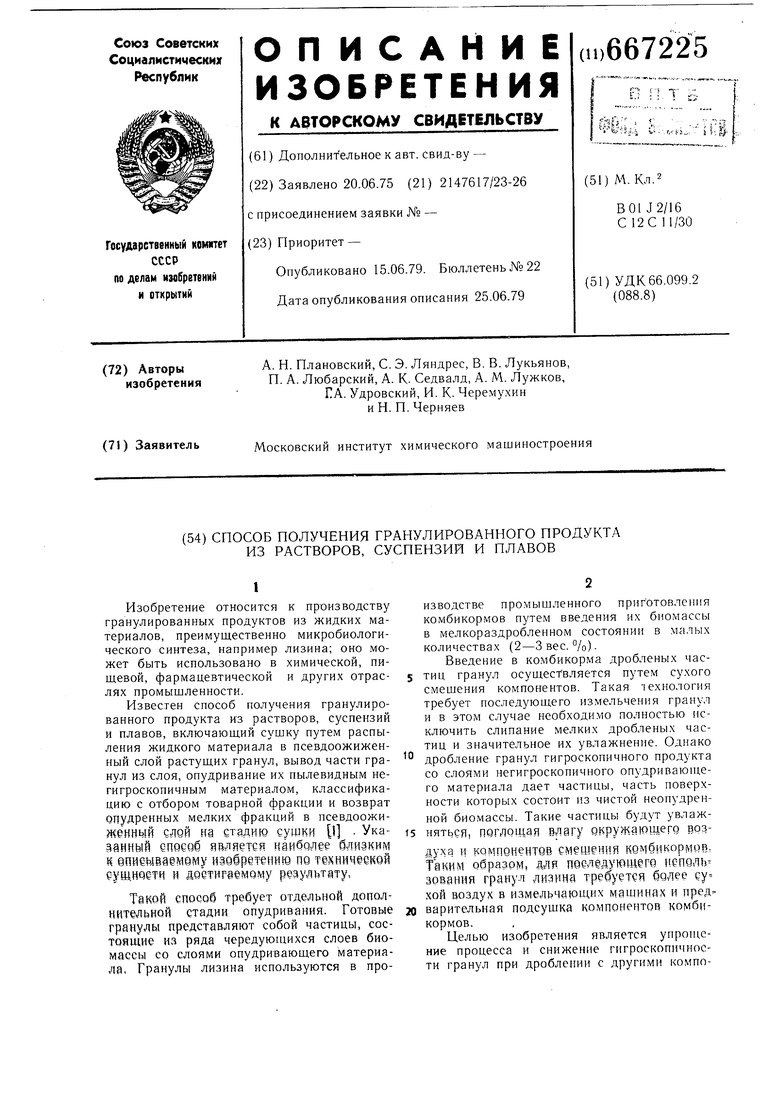

(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА ИЗ РАСТВОРОВ, СУСПЕНЗИЙ И ПЛАВОВ нентами комбикормов, что обеспечивает снижение стоимости гранулированного лизина не только при его производстве, но и при использовании. Цель достигается тем, что одновременно с вводом жидкого материала в псевдоожиженный слой растущих гранул непосредственно в факел распыла вводят негигроскопичный пылевидный материал, снижающий гигроскопичность готового продукта, что позволяет исключить операцию опудривания и получать продукт с равномерным распределением негигроскопичного материала по объему гранулы. В качестве опудривающего материала могут использоваться любые тонкодисперсные негигроскопичные порошки с размером частиц не более 100 мкм, например мел, кукурузная или костная мука, отруби, дробленое фуражное зерно и т. д. На чертеже представлена технологическая схема установки для реализации процесса гранулирования гигроскопичного материала, Установка состоит из гранулятора 1, трехканальной форсунки 2, нагнетателя 3, подогревателя 4 ожижающего агента, циклона 5 и классификатора 6. Принцип работы установки состоит в сле дующем. Ожижающий агент (воздух) с помощью нагнетателя 3 проходит через подогреватель 4, служащий для нагрева теплоносите ля, и поступает в гранулятор 1 гТод газораспределительное устройство 7, служащее для равномерного распределения теплоносителя по сечению слоя и для поддержания псевдоожиженного слоя. Отработанный теплоноситель, содержащий мелкие частицы слоя, направляется для очистки от последних в циклон 5, где происходит отделение твердых частиц от отработанного теплоносителя. Раствор, суспензия или плав с помощью форсунки 2 распыляется непосредственно в псевдоожиженный слой. Распыляющий воздух подается по внешнему, периферийному каналу форсунки, жидкий материал - по среднему каналу, а по внутреннему каналу идет сжатый воздух раздува факела с пылевидным негигроскопичным материалом. Из гранулятора через выходной штуцер 8 и шлюзовой питатель 9 поток гранулированного продукта поступает в классификатор 6, служащий для отделения готового продукта от некондиционных гранул (менее заданного размера). Поток мелких гранул по трубопроводу 10, в который с помощью питателя 11 из бункера 12 постоянно дозируются новые центры гранулообразования, возвращается в гранулятор на стадию сушки. Пример. В гранулятор диаметром 170мм на газораспределительную решетку с живым сечением 9% и диаметром перфораций 3мм засыпают гранулы лизина размером 3,0- 4,0 мм с неподвижной высотой слоя 200 мм в количестве 3,28 кг. Для ожижения под газораспределительную решетку вводят горячий воздух с температурой 110-115°С в количестве 276 кг/ч, что составляет 2,8м/с на свободное сечение гранулятора. Непосредственно в слой гранул пневматической форсункой по среднему каналу вводят культуральную жидкость лизина в количестве 1,5 л/ч, которую распыляют сжатым воздухом с давлением 0,8-1,0 ати в количестве 1,5-1,8 кг/ч, подаваемы.м по периферийному каналу. По центрально.му каналу подается сжатый воздух с давлением 2,03,0 ати в количестве 0,3-0,5 кг/ч, несущий 0,38 кг/ч пылевидного негигроскопичного материала (мела) фракции менее 50 мк.м. В гранулятор вводят 0,05 кг/ч ретура (дробленые частички гранул лизина фракции 0,5-2,5 мм) с потоком мелкой фракции гранул из классификатора. Через верхний патрубок гранулятора выводят пылегазовоздущную смесь в количестве 315 кг/ч, которую направляют в циклон на очистку. Из гранулятора выводят 1,80 кг/ч гранул на классификацию. Классификатор с псевдоожиженным слоем имеет четыре патрубка: первый для ввода под газораспределительную рещетку ожижающего агента (воздуха) В количестве 36 кг/ч; второй - для ввода потока гранул 1, Т-111 ОЛП/-1 на классификацию; третий - для вывода гранул товарной фракции размером более 5 мм в количестве 1,11 кг/ч; четвертый - для вывода из классификатора смеси ожижающе- го агента и гранул нетоварной фракции размером менее 5 мм), направляемых обратно в гранулятор на стадию сушки. Товарная фракция, выходящая из классификатора, содержит 35-36 вес. % негигроскопичного материала. Далее гранулы измельчают и отсеивают фракцию размером 0,5-1,0 мм. При хра„g j фракции на открытом возду.хе в помещении в течение 4 сут происходит увлажнение продукта только на 0,4 вес. % при сохранении исходной сыпучести гранул. Проводят серию сравнительных опытов по известному и предлагаемому способам. В опытах изменяют количества вводимого опудривающего негигроскопичного материала (мела). Данные опытов представлены в таблице (опыты № 1 и 2 - процесс ведут с промежуточным опудриванием при грануляции; опыты № 3 и 4 - процесс ведут с вводом пылевидного негигроскопичного материала в факел форсунки).

20-21

36-37

22-23

10,6 12,4

13,0 13,1

9,1

10,6 10,8 10,8

8,5

9,2 9,3 9,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780824A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К КОРМАМ ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 1997 |

|

RU2180175C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

Как следует из таблицы, введение пылевидного негигроскопичного материала непосредственно в факел позволяет получить гранулы пониженной гигроскопичности (8- 9,3 вес. °/о) при их измельчении, в сравнении с влажностью (10,8-13,1 вес. %) дробленых гранул, полученных с опудриванием их в процессе роста (по известному способу), причем это наблюдается как при малых концентрациях (20-23 вес.% негигроскопичного материала, так и при повышенных концентрациях (35-Збвес. %). Эффективность использования предлагаемого способа обусловлена удешевлением и упрощением технологии дальнейшей переработки гранул лизина при введении их в комбикорма. При переработке гранул лизина, полученных по известному способу,тре буется предварительная подсушка компонентов комбикормов и воздуха пневмотранспорта, а также всех аппаратов технологической схемы, так как частицы дробленых гранул гигроскопичны и поглощают влагу окружающего воздуха и компонентов, нарушая равномерность их распределения и однородность по размерам частиц при смещении комбикормов (возникают комки и агломераты частиц). Частицы дробленых гранул лизина, полученных по предложенному способу, не гигроскопичны, вследствие чего не требуется осушки воздуха, используемого по технологической схеме, и предварительной подсушки компонентов для их смешения, а это удешевляет и упрошает технологию получения комбикормов, так как отпадают затраты энергии на процесс осушки воздуха и компонентов комбикормов и необходимость в дополнительных стадиях процесса. Формула изобретения Способ получения гранулированного продукта из растворов, суспензий и плавов, преимущественно П13рдуктов микробиологического синтеза, включающий термообработку при распылении жидкого материала в псевдоожиженный слой растущих гранул, ввод

пылевидного негигроскопичного материала, вывод части гранул из слоя, классификацию их с отбором товарной фракции и возврат мелких частиц в псевдоожиженнь й слой на стадию термообработки, отличающийся тем, что, с целью упрощения процесса и снижения гигроскопичности гранул при последующем дроблении с другими компонентами, ввод пылевидного негигроскопичного матеЖидкийматериал

o/famtiiu Воздух

Hetuipocкопичный

пыпеЁис нн5 /материал

Сжсгты баэдуи

риала осун 1ествляют непосредственно в факел распыла жидкого материала.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-06-15—Публикация

1975-06-20—Подача