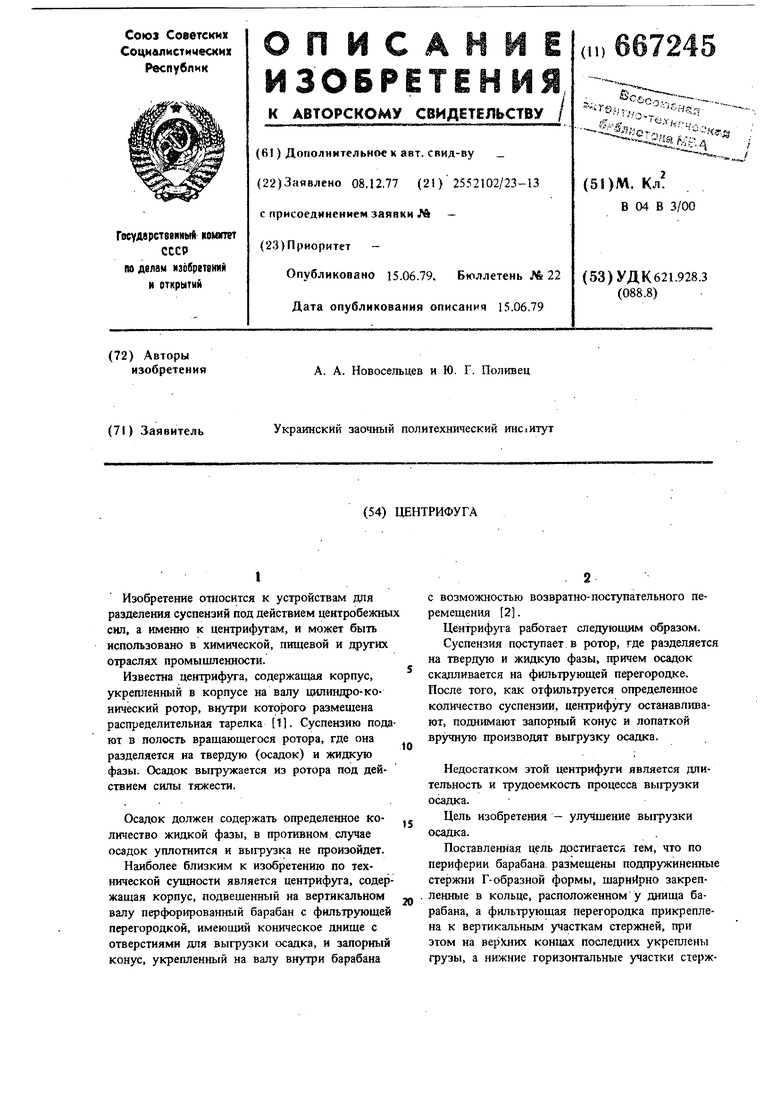

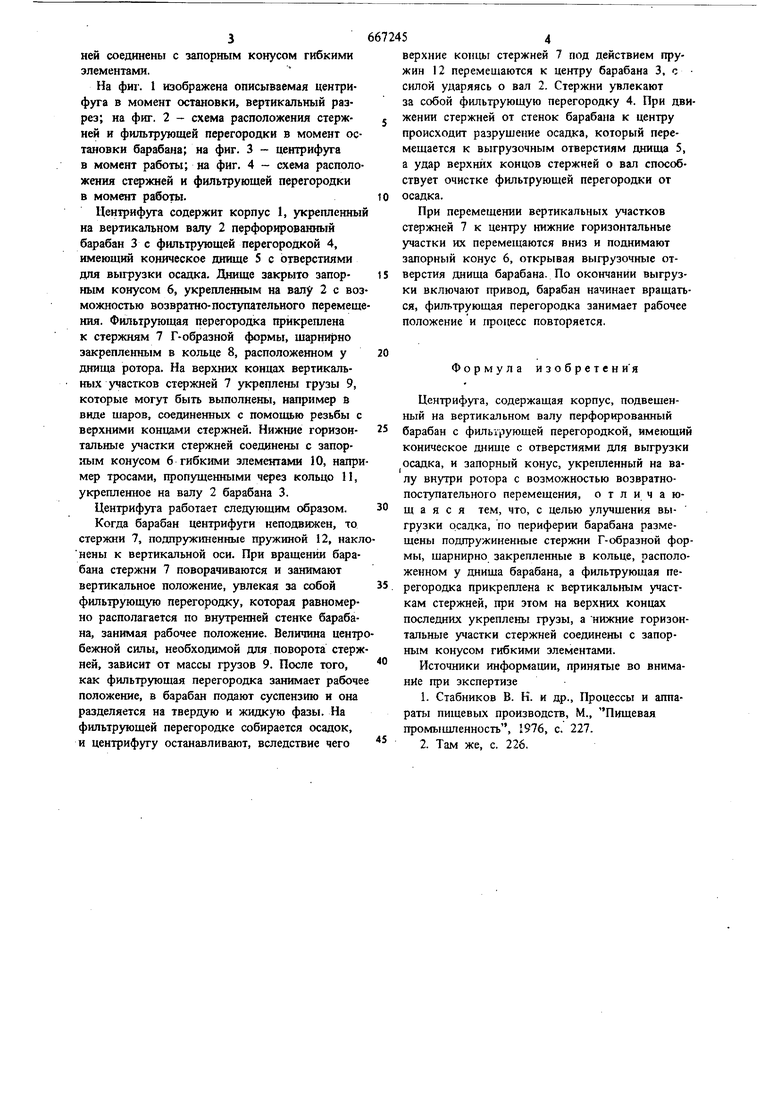

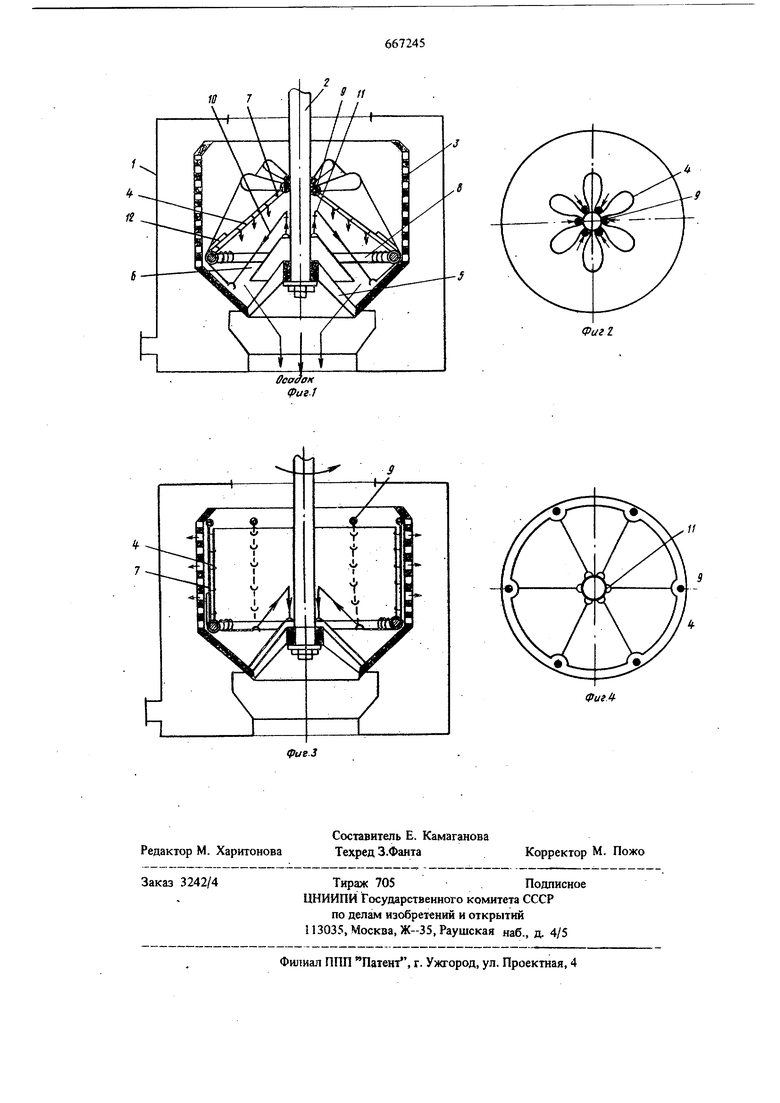

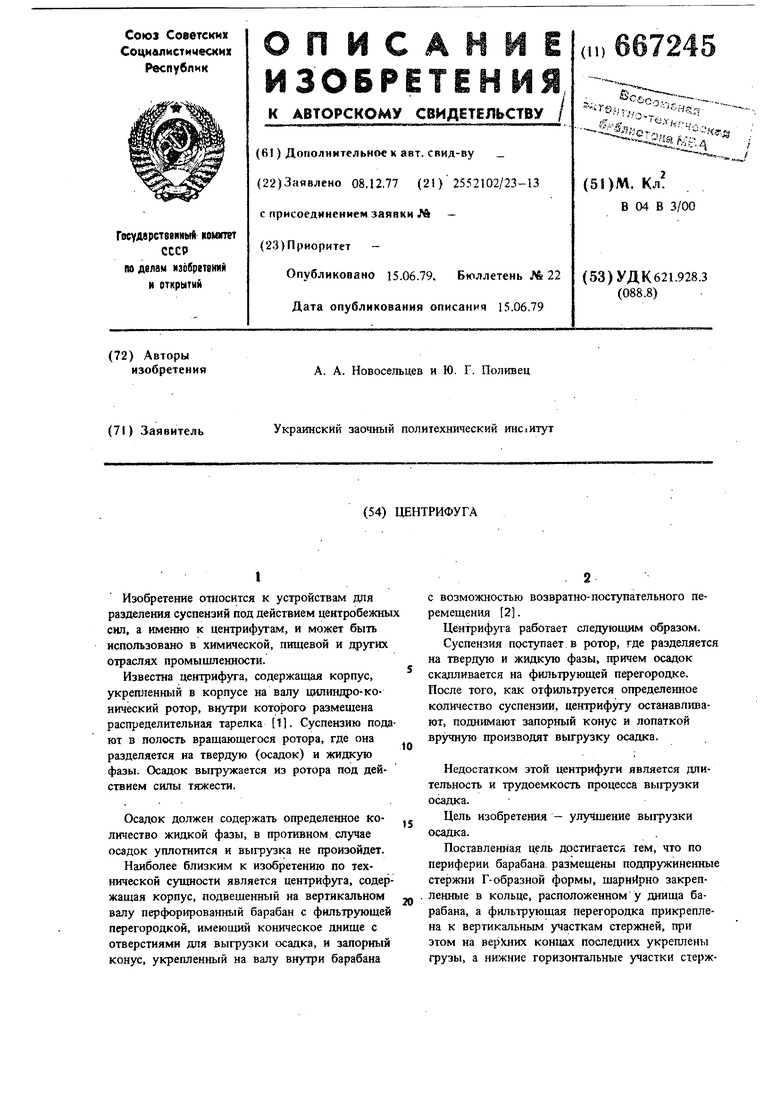

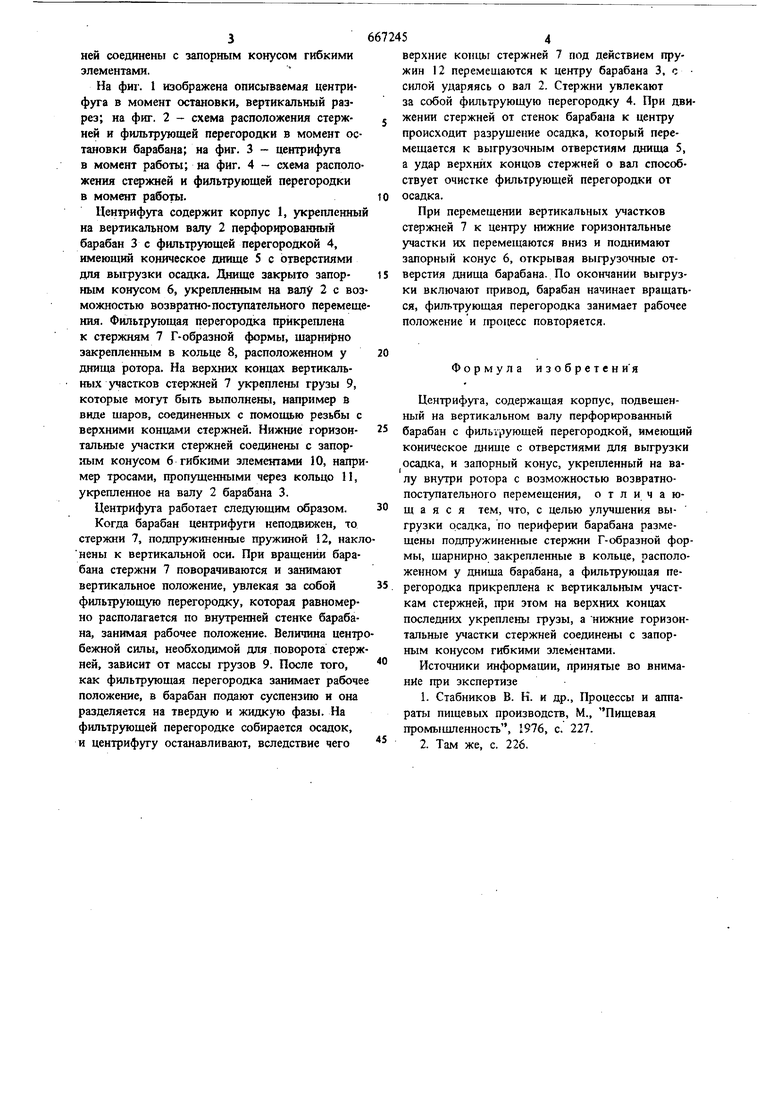

Изобретение относится к устройствам для разделения суспензий под действием центробежны сил, а именно к центрифугам, и может быть использовано в химической, пищевой и других отраслях промышленности. Известна центрифуга, содержащая корпус, укрепленный в корпусе на валу цилиндро-конический ротор, внутри которого размещена распределительная тарелка 1. Суспензию пода ют в полость вращающегося ротора, где она разделяется на твердую (осадок) и жидкую фазы. Осадок выгружается из ротора под действием силы тяжести. Осадок должен содержать определенное количество жидкой фазы, в противном случае осадок уплотнится и выгрузка не произойдет. Наиболее близким к изобретению по технической сзтцности является центрифуга, содер жащая корпус, подвещенный на вертикальном валу перфор1фованный барабан с фильтрующей перегородкой, имеющий коническое днище с отверстиями для выгрузки осадка, и запорный конус, укрепленный на валу внутри барабана С возможностью возвратно-поступательного перемещения 2. Центрифуга работает следующим образом. Суспензия поступает в ротор, где разделяется на твердую и жидкую фазы, причем осадок скадливается на фильтрующей перегородке. После того, как отфильтруется определенное количество суспензии, центрифугу останавливают, поднимают запорный конус и лопаткой вручную производят выгрузку осадка. Недостатком этой центрифуги является длительность и трудоемкость процесса выгрузки осадка. Цель изобретения - улучшение выгрузки осадка. Поставленная цель достигается тем, что по периферии барабана, размещены подпружиненные стержни Г-образной формы, щарнйрно закрепленные в кольце, расположенном у днища барабана, а фильтрующая перегородка прикреплена к вертикальным участкам стержней, при этом на BepJtHHx концах последних укреплены грузы, а нижние горизонтальные участки стержней соединены с запорным конусом гибкими элементами. На фиг. 1 изображена описываемая центрифуга в момент остановки, вертикальный разрез; на фиг. 2 - схема расположения стержней и фильтрующей перегородки в момент остановки барабана; на фиг. 3 - центрифуга в момент работы; на фиг. 4 - схема расположения стержней и фильтрующей перегородки в момент работы. Центрифуга содержит корпус 1, укрепленны на вертикальном валу 2 перфорированный барабан 3 с фильтрующей перегородкой 4, имеющий коническое днище 5 с отверстиями для выгрузки осадка. Днище закрыто запорным конусом 6, укрепленным на валу 2 с воз можностью возвратно-поступательного перемеще ния. Фильтрующая перегородка прикреплена к стержням 7 Г-образной формы, шарнирно закрепленным в кольце 8, расположенном у днища ротора. На верхних концах вертикальных участков стержней 7 укреплены грузы 9, которые могут быть выполнены, например в виде шаров, соединенных с помощью резьбы с верхними концами стержней. Нижние горизонтальные участки стержней соединены с запор:о 1м конусом 6 гибкими элементами 10, напри мер тросами, пропущенными через кольцо 11, укрепленное на валу 2 барабана 3. Центрифуга работает следующим образом. Когда барабан центрифуги неподвижен, то стержни 7, подпружиненные пружиной 12, накл нены к вертикальной оси. При вращении барабана стержни 7 поворачиваются и занимают вертикальное положение, увлекая за собой фильтрующую перегородку, которая равномерно располагается по внутренней стенке барабана, занимая рабочее положение. Величина центр бежной силы, необходимой для поворота стерж ней, зависит от массы грузов 9. После того, как фильтрующая перегородка занимает рабоче положение, в барабан подают суспензию и она разделяется на твердую и жидкую фазы. На фильтрующей перегородке собирается осадок, и центрифугу останавливают, вследствие чего 54 верхние концы стержней 7 под действием пружин 12 перемешаются к центру барабана 3, с силой ударяясь о вал 2. Стержни увлекают за собой фильтрующую перегородку 4. При движении стержней от стенок барабана к центру происходит разрушение осадка, который перемещается к выгрузочным отверстиям днища 5, а удар верхних концов стержней о вал способствует очистке фильтрующей перегородки от осадка. При перемещении вертикальных участков стержней 7 к центру нижние горизонтальные участки их перемещаются вниз и поднимают запорный конус 6, открывая выгрузочные отверстия днища барабана. По окончании выгрузки включают привод, барабан начинает вращаться, фильтрующая перегородка занимает рабочее положение и процесс повторяется. Формула изобретен ия Центрифуга, содержащая корпус, подвешенный на вертикальном валу перфорированный барабан с филырующей перегородкой, имеющий коническое днище с отверстиями для выгрузки осадка, и запорный конус, укреттленный на валу внутри ротора с возможностью возвратнопоступательного перемещения, отличающаяся тем, что, с целью улучшения выгрузки осадка, по периферии барабана размещены подпружиненные стержни Г-образной формы, шарнирно закрепленные в кольце, расположенном у днища барабана, а фильтрующая перегородка прикреплена к вертикалып 1м участкам стержней, при этом на верхних коицах последних укреплены грузы, а нижние горизонтальные участки стержней соединены с запорным конусом гибкими элементами. Источники информации, принятые во внимание при экспертизе 1.Стабников В. К. и др.. Процессы и аппараты пищевых производств, М., Пищевая промышленность, 1976, с. 227. 2.Там же, с. 226.

Я7 7

Фа г I

всааан (fuiJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрифуга | 1981 |

|

SU1005924A1 |

| Фильтрующая центрифуга | 1977 |

|

SU735306A1 |

| ЦЕНТРИФУГА | 1993 |

|

RU2065779C1 |

| Фильтрующая центрифуга | 1977 |

|

SU743722A1 |

| ЦЕНТРИФУГА ДЛЯ ЧАСТИЧНОГО ОТДЕЛЕНИЯ СОКА ИЗ МЕЗГИ | 2006 |

|

RU2336951C2 |

| Центрифуга периодического действия для разделения суспензий | 1980 |

|

SU906620A1 |

| Центрифуга | 1985 |

|

SU1340817A1 |

| АВТОМАТИЗИРОВАННАЯ ЦЕНТРИФУГА КИСЛОТООТЖИМА ДЛЯ ПРОИЗВОДСТВА НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2020 |

|

RU2746866C1 |

| Фильтрующая центрифуга | 1974 |

|

SU543423A1 |

| Центрифуга для разделения суспензий | 1977 |

|

SU721125A1 |

ФигЛ

Авторы

Даты

1979-06-15—Публикация

1977-12-08—Подача