Изобретение относится к черной металлургии, в частности к теплоизолирующем смесям, применяемым при разливке стали. Сифонная разливка стали массового производства осуществляется с применением порошкообразных шлакообразуюших теплоизоляторов, присаживаемых на зеркало металла на ранней стадии наполнения. Применяемые смеси представляют собой легкие, тонкодисперсные, низкотеплопроводные порошки, обладающие сравнительно высокой температурой плавления И низкой жидкотекучестью при высоких температурах . Широко используются теплоизолируюшие порошки на базе пылевидной каменноугольной золы, вермикулита, перлита и некоторых других материалов, где в качестве вещества, стабилизирующего теплофизические свойства смесей, применяются утпе род - содержащие материалы 1J Известные теплоизолирующие смесИв имеющие в своем составе углеродсодер ащие вещества, не обеспечивают высоко- го качества легированньк сталей и,кроме того, характеризуются высоким уровнем выделения пыли при .разянвке. Наличие углеродистых материалов в смесях (например графита) способствует увеличению химической неоднородности слитковкачественной стали. Наиболее близкой к описываемому изобретению .по технической сущности и достигаемому резулагату является теплоизолирующая смесь, содержащая дистенсиллиманит и каменноугольную золу 2J Применение указанной смеси позволяет снизить ликвацию углерода в головной части слитка. Однако вследствие ограниченности природных месторождений дистен- силлиманита и .его дефицитности эта. .смесь, не может применяться в широких масштабах. Кроме того, зольно- |истеновая смесь не может успешно использоваться при ускоренной сифонной разливке стали (линейная сшрость заполнения изложниц 7ОО8Об мм/мин). Применение зольно-дистервой смеси при ускоренной разливке стали приводит к ухудшению качества nofiepxности слитков и увеличению брака готовой металлопродукции. Кроме того, значительно увеличивается выброс пыли из изложниц.

Целью изобретения является надежная зашита зеркала металла от окисления и тепловых потерь в процессе ускоренной сифонной разливки и затвердевания слитка

Цепь достигается тем, что смесь на основе каменноугольной золы содержит в качестве огнеупорного материала ставролитовый концентрат при следуюиюм соотношении ингредиентов, вес.%: .

Ставролитовый концентрат 10,0-30,0

Каменноугольная зола70,0-90,0

Ставролитовый концентрат - побочный продукт обогащения цирконовых песков; он вводится в смесь фракции 0,3-О,5 мм.

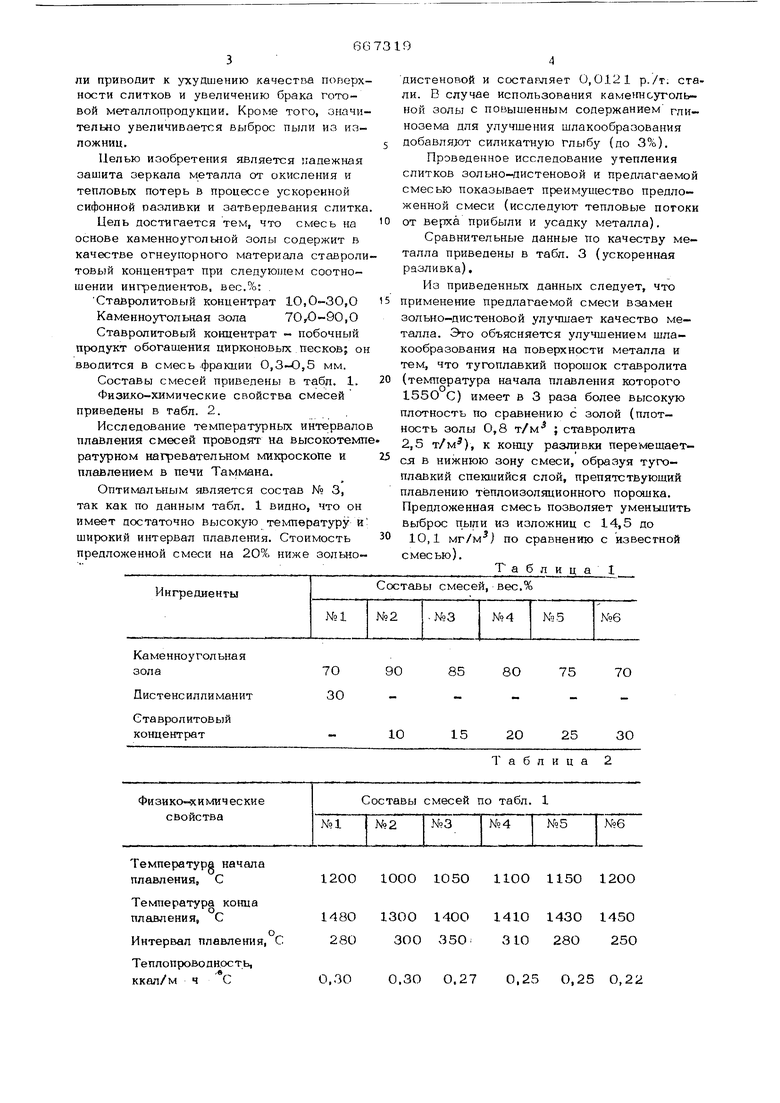

Составы смесей приведены в табл. 1.

Физико-химические свойства смесей приведены в табл. 2.

Исследование температурных интервалов плавления смесей проводят на высокотемп ратурном нагревательном микроскопе и плавлением в печи Таммана.

Оптимальным является состав № 3, так как по данным табл. 1 видно, что он имеет достаточно высокую температуру и широкий интервал плавления. Стоимость предложенной смеси на 20% ниже зольнодистеновой и составляет 0,0121 р./т. стали. В случае использования каменноугольной золы с повышенным содержанием глинозема для улучшения шлакообразования добавля}от силикатную глыбу (до 3%).

Проведенное исследование утепления слитков зольно-дистеновой и предлагаемой смесью показывает преимущество предложенной смеси (исследуют тепловые потоки от верха прибыли и усадку металла).

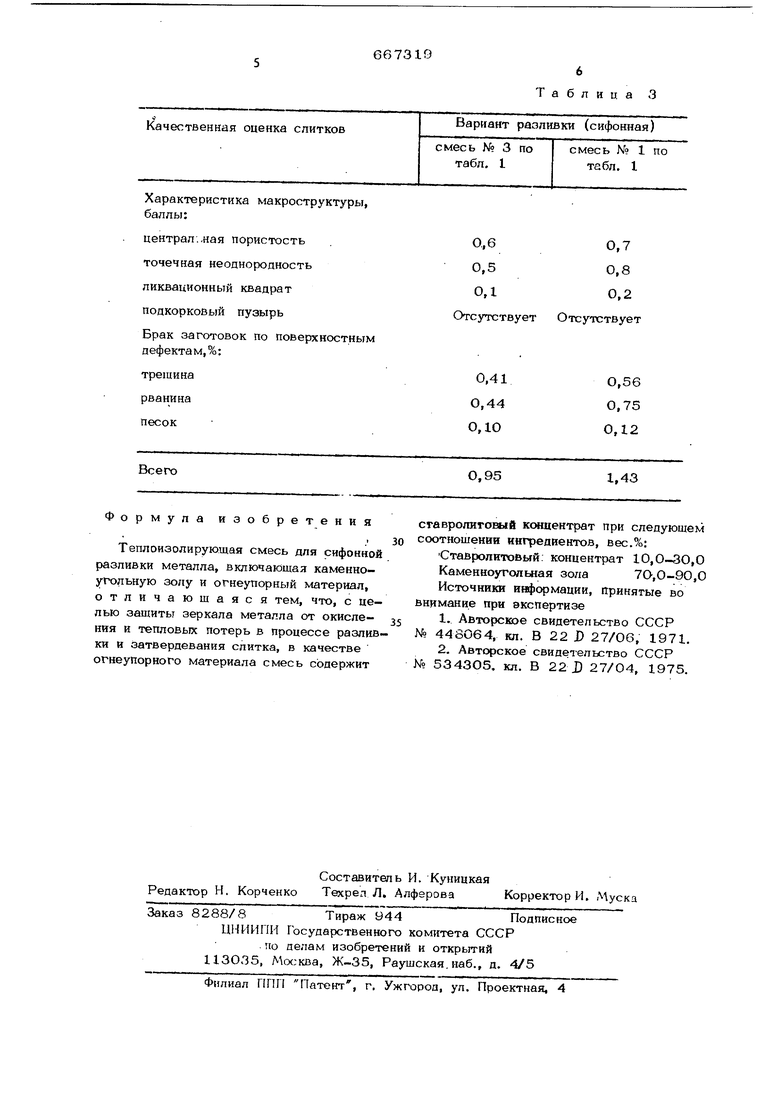

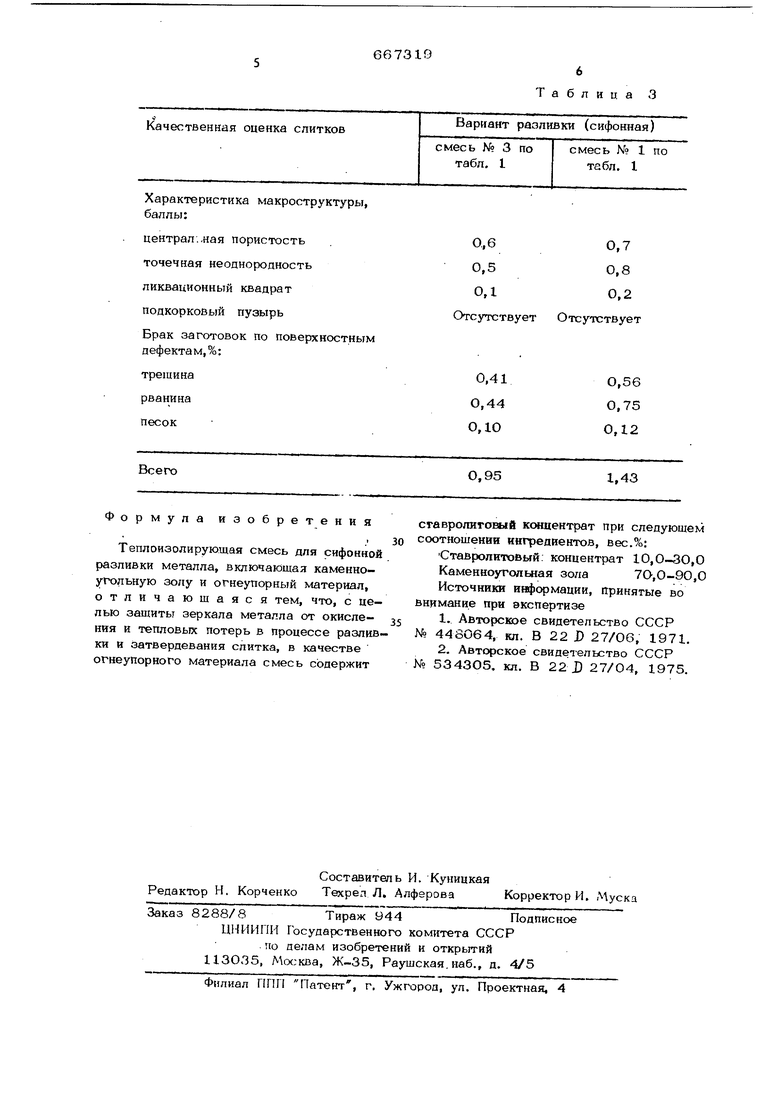

Сравнительные данные по качеству металла приведены в табл. 3 (ускоренная разливка).

Из приведенных данных следует, что применение предлагаемой смеси взамен зольно-дистеновой улучшает качество металла. Это объясняется улучшением шлакообразования на поверхности металла и тем, что тугоплавкий порошок ставролита

(температура начала плавления которого 1550 С) имеет в 3 раза более высокую плотность По сравнению с золой (плотность золы 0,8 т/м ; ставролита 2,5 т/м), к концу разливки перемещается в нижнюю зону смеси, образуя тугоплавкий спек1иийся слой, препятствующий плавлению теплоизоляционного порошка. Предложенная смесь позволяет уменьшить выброс пыли из изложниц с 14,5 до 10,1 мг/м) по сравнению с известной

смесью).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая смесь для разливки металла | 1975 |

|

SU534305A1 |

| Способ разливки стали | 1977 |

|

SU728981A1 |

| Теплоизолирующая смесь | 1981 |

|

SU1027922A1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Шлакообразующая смесь | 1988 |

|

SU1768348A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь для разливки стали | 1985 |

|

SU1435616A1 |

| Способ получения теплоизолирующей смеси для разливки стали | 1981 |

|

SU1016908A1 |

Каменноугол ьна я 709085 зола Пистенсиллиманит 30-Ставролитовыйконцентрат

Физико-химические Температура начала 12001ООО плавления, С Температура конца 148О1300 плавления, С 280300 Интервал плавления, С Теплопроводность, ккал/м ч С 0,30О.ЗО 15

Таблица 2

Составы смесей по табл. 1 8О757О 2О25ЗО 10501100 1150 120О 14001410 1430 1450 350310 28О 250 0.270,25 0,25 0,22

Характеристика макроструктуры, баллы: Формула изобретения Теплоизолирующая смесь для сифонной разливки металла, включающая каменноугольную золу и огнеупорный материал, отличающаяся тем, что, с целью защиты зеркала металла от окисления и тепловых потерь в процессе разлив ки и затвердевания слитка, в качестве огнеупорного материала смесь содержит

Таблица 3 сгавролитовый концентрат при следующем соотнощении ингредиентов, вес.%: Ставролитх)Вый. концентрат 10,0-30,0 Каменноугольная зола70,0-90,0 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 44SO64, кл. В 22 J) 27/06, 1971. 2. Авторское свидетельство СССР № 534305, кл. В 22D 27/О4, 1975.

Авторы

Даты

1979-06-15—Публикация

1977-08-30—Подача