Электрические конденсаторы с керамической изоляцией находят широкое применение в современной радио- и электротехнике.

Предлагаемое изобретение касается конденсатора с керамической изоляцией, выполненной в виде диска с конусной кромкой, и обкладками на торцовых поверхностях.

Особенность этого конденсатора заключается в том, что, с целью увеличения площади активной поверхности обкладок, диск выполнен состоящим иг ряда усеченных конусов, образующих концентрически расположенные кольцевые углубления.

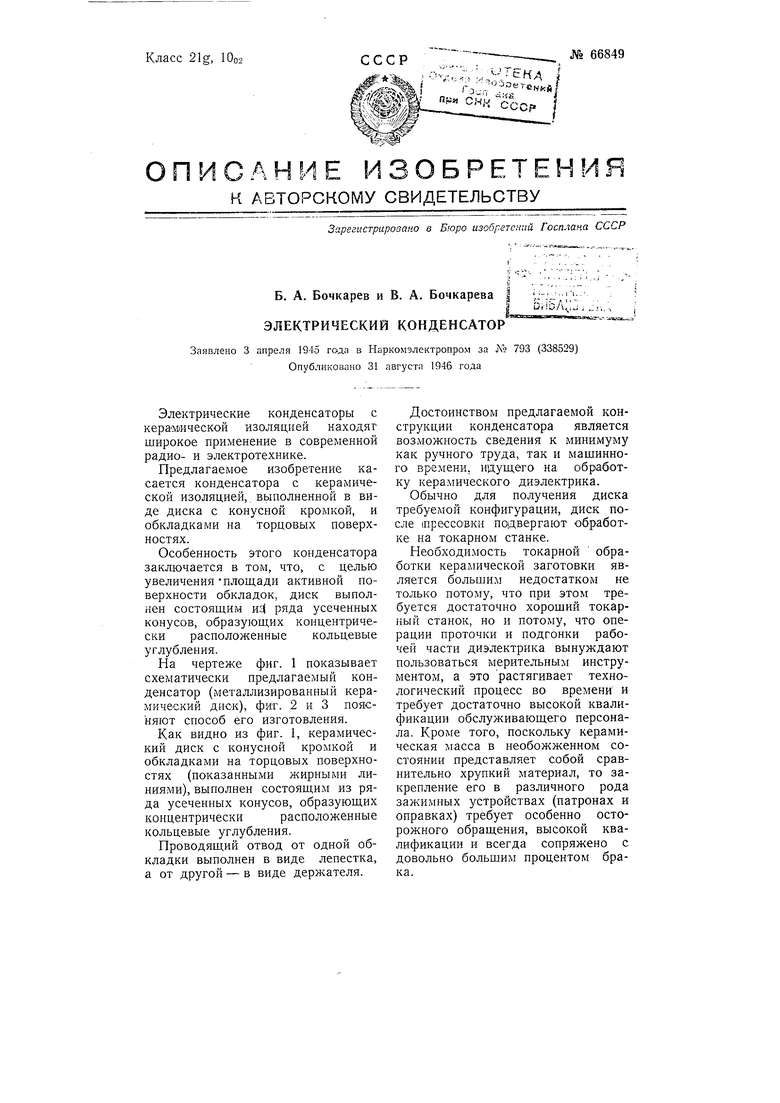

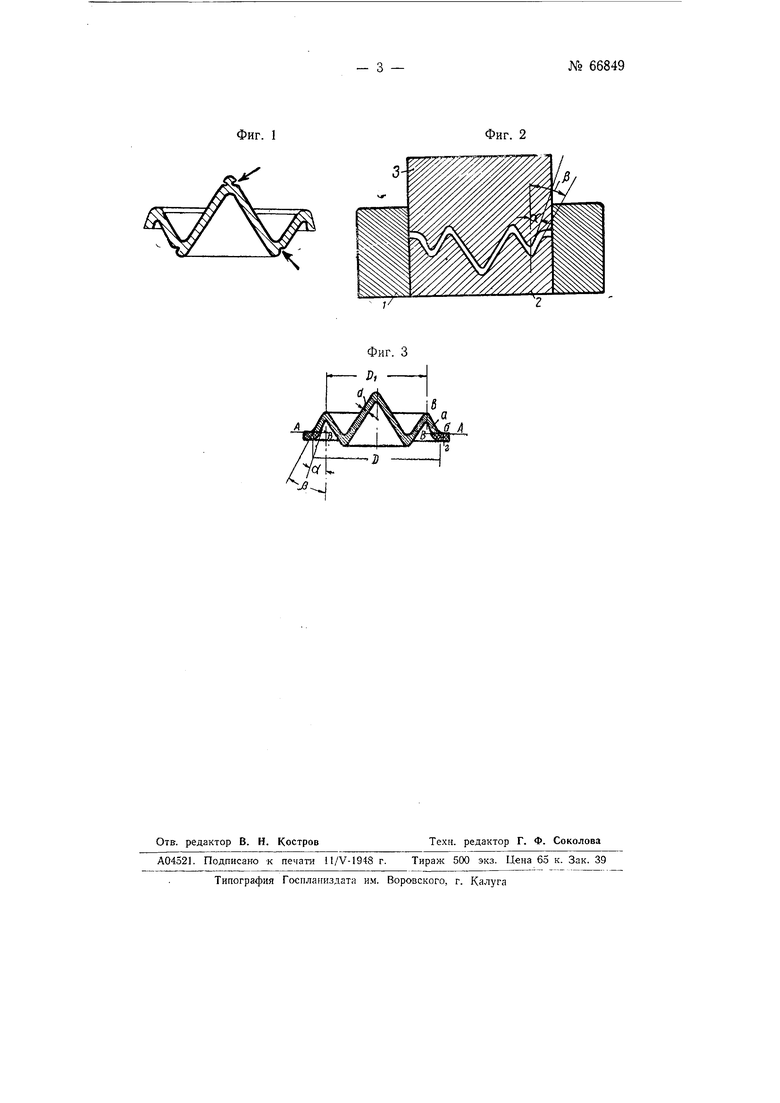

На чертеже фиг. 1 показывает схематически предлагаемый конденсатор (металлизированный керамический диск), фиг. 2 и 3 поясняют способ его изготовления.

Как видно из фиг. 1, керамический диск с конусной кромкой и обкладками на торцовых поверхностях (показанными жирными линиями), выполнен состоящим из ряда усеченных конусов, образующих концентрическирасположенные

кольцевые углубления.

Проводящий отвод от одной обкладки выполнен в виде лепестка, а от другой - в виде держателя.

Достоинством предлагаемой конструкции конденсатора является возможность сведения к минимуму как ручного труда, так и мащинного времени, идущего на обработку керамического диэлектрика.

Обычно для получения диска требуемой конфигурации, диск после ирессовки подвергают обработке на токарном станке.

Необходимость токарной обработки керамической заготовки является большим недостатком не только потому, что при этом требуется достаточно хороший токарный станок, но и потому, что операции проточки и подгонки рабочей части диэлектрика вынуждают пользоваться мерительным инструментом, а это растягивает технологический процесс во времени и требует достаточно высокой квалификации обслул ивающего персонала. Кроме того, поскольку керамическая масса в необожженном состоянии представляет собой сравнительно хрупкий материал, то закрепление его в различного рода зажимных устройствах (патронах и оправках) требует особенно осторожного обращения, высокой квалификации и всегда сопряжено с довольно большим процентом брака.

Предлагаемый конденсатор с керамическим диском может быть лолучен без какой бы то ни было ручной и токарной обработки простой прессовкой порошка массы. Необходимый развод краев металлических обкладок конденсатора достигается за счет специфической конфигурации диэлектрика.

Прессформа для получения керамического диска представлена на фиг. 2 чертежа. Работа с этой прессформой протекает в такой последовательности. Пуансон 2 вставляют профилированной частью вверх в цилиндрический стакан 7, после чего в последний засыпают необходимую порцию порошка массы, которую разравнивают по профилю пуансона 2 с помощью надеваемого на стакан / вращающегося кольца, снабженного фигурной лопастью. Когда масса распределена равномерно по профилю пуансона 2, в стакан /, после удаления разравнивающего кольца, опускают второй пуансон 3. Прессовка и разъем прессформы не нуждаются 6 особых пояснениях, так как они осуществляются с помощью обычных приемов.

Отпрессованная керамическая загото1вка( фиг. 3), вынутая- из прессформы, имеет кольцевое утолще1ше г (показанное 1Д)войной щтриХОСКОЙ), iKiOTOpoe, из-за сильно различной пропрессовки массы в нем и в остальной части заготовки, отпадает само по сечениЮ АВ, как только заготовка /вынута из прессформы. Это кольцевое утолщение, являясь своеобразным, приемником избыточной массы, упрощает работу с прессформой, облегчая разъем ее- частей после прессовки.

С целью максимального разведения краев металлических обкладок, наносимых в дальнейшем на обожженную заготовку, а тем самым еще больщего повышения напряжения короны, iB конструкции используется свойство керамических материалов давать различную усадку в зависимости от давления, при котором прессуются детали. Вследствие разности углов о, и 1э обоих пуансонов (фиг. 2), наружная конусная часть (буртик) а заготовки (фиг. 3) имеет различную пропрессовку по образующей конуса. На краю б масса спрессована -меньше, чем IB месте в. Таким образом при обжиге усадка по диаметру D будет больше усадки массы по диаметру D. Это дает после обжига уменьшение углов а и р, что непосредственно сказывается на повышении иапряжения короны.

Механическая обработка керамической заготовки состоит в декоративном подравнивании торцевой части- буртика на краю б (фиг. 1) после ОТНЯТИЯ кольца г по сечению А-В. Кроме этого на заготовке прорезают две неглубокие риски, показанные стрелками на фиг. 1. Назначение этих рисок состоит в том, чтобы обеспечить в дальнейшем надежное крепление арматуры к металлизированному диэлектрику при помощи пайки припоем. Припой затекает в углубления рисок, давая прочное крепление арматуры.

Применяемая при сборке конденсатора пайка обеспечивает надежные электрические контакты между отводами и обкладками и придает высокую прочность сочленению металла с керамикой.

Предмет изобретения

Электрический конденсатор с керамической изоляцией, выполненной в виде керамического диска с конусной кромкой, и обкладками на тор-цовых (Поверхностях, отличающийся тем, что, с целью увеличения площади активной поверхности обкладок, диск выполнен состоящим из ряда усеченных конусов, образующих концентрически расположенные кольцевые углубления.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических электрических конденсаторов | 1945 |

|

SU67089A1 |

| Электрическое сопротивление | 1945 |

|

SU69760A1 |

| Способ изготовления электрических сопротивлений | 1945 |

|

SU73049A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Способ изготовления заготовок многослойных керамических конденсаторов | 1977 |

|

SU729656A1 |

| Емкостный датчик давления и способ его изготовления | 1990 |

|

SU1783333A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТОНКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1996 |

|

RU2100185C1 |

| Стаканчик для сифонной разливки стали | 1982 |

|

SU1069926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДОВ ОБЪЕМНО-ПОРИСТЫХ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2010 |

|

RU2446499C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ | 1999 |

|

RU2156684C1 |

Авторы

Даты

1946-01-01—Публикация

1945-04-03—Подача