В запальных авиационных свечах экранированного типа со слюдяной или керамической изоляцией сердечника в качестве изоляции экранов применяется высококачественная слюда флагопит.

Наряду с высокой стоимостью и дефицитностью слюды указанного сорта и размеров, слюда в условиях эксплоатации свечей имеет крупные недостатки. Она легко подвергается механическим повреждениям и часто разрушается при монтаже и демонтаже контактных устройств, которые при вводе внутрь экрана задевают слюду. В результате этого происходит пробой изоляции экрана и свеча становится непригодной к работе.

Съем свечей по причине повреждения изоляции экрана в условиях эксплоатации очень велик.

В связи с этим вместо слюдяной изоляции применяют изоляцию для экранов в виде керамических трубок.

Изготовление керамических трубок встречает обычно много трудностей вследствие того, что необходимо получать требуемой длины тонкостенные цилиндрические трубки обладающие высокой механической прочностью и высокими диэлектрическими свойствами.

Изобретение относится к пресс-форме для изготовления керамических трубок, в которой для формования изделия применяют неподвижный сердечник, имеющий конусную часть. Отличительной особенностью предлагаемой прессформы является то, что подвижная форма для трубки установлена в цилиндре, который служит для направления движения этой формы и на дне которого установлена опора для неподвижного сердечника и для уплотнения нижней части формуемого изделия путем воздействия выступающими бортиками на втулку при осаживании формы вниз.

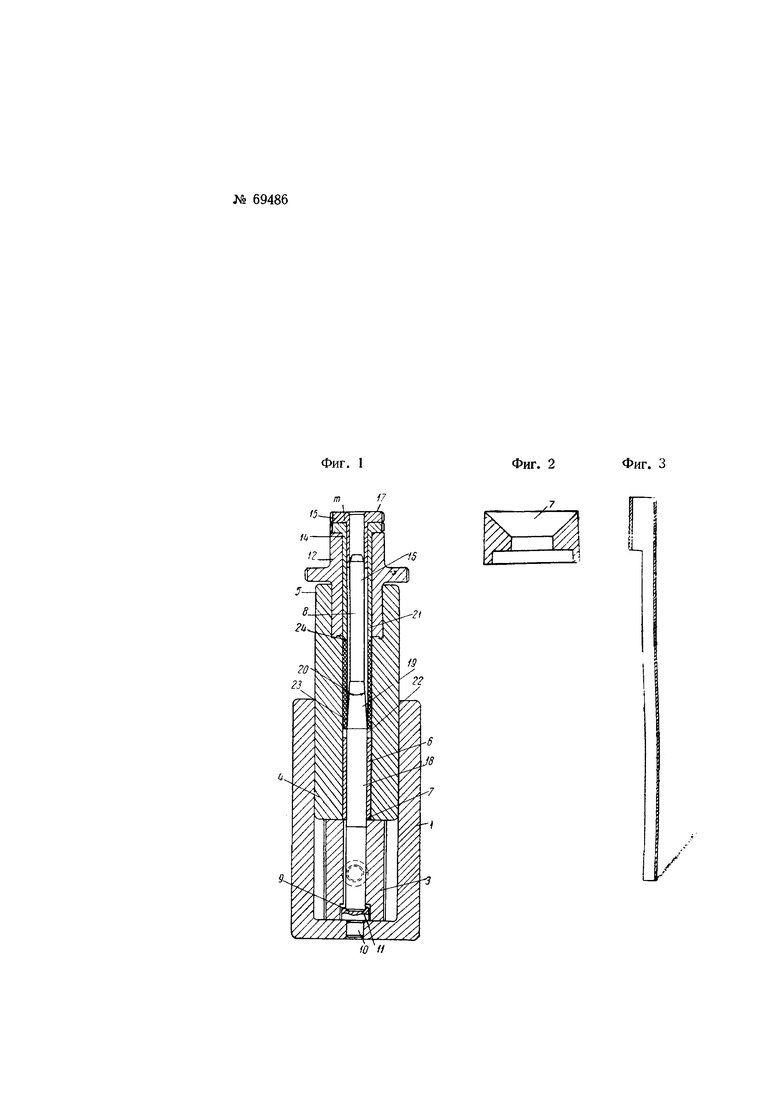

На фиг. 1 показана прессформа в вертикальном разрезе с исходным положением деталей - перед прессовкой; на фиг. 2 - воронка для засыпки прессуемой массы в пресс-форму и на фиг. 3 - трамбовка для уплотнения материала в прессформе.

В стакане 1 на нижнюю внутреннюю его плоскость 2 установлена вилка 3. На верхний торец 4 вилки 3 установлена форма 5. Внутрь формы введена цилиндрическая втулка 6 до упора своим нижним торцом в верхний торец 4 вилки 3. Внутрь втулки 6 вставлен сердечник 8 до упора торцом в поверхность 9 углубления в опоре 10, спрессованной в стакане 1. Сердечник 8 центрируется в форме 5 по отверстию втулки 6 и по кольцевой стенке 11 углубления в опоре 10. Внутрь формы 5 вставлен стакан 12, на который ставят воронку 7, отдельно показанную на фиг. 2.

В таком виде прессформа подготовлена для наполнения ее массой, которая засыпается через воронку и проталкивается по мере засыпки внутрь формы при помощи трамбовки (фиг. 3).

После засыпки массы воронка снимается и внутрь стакана 12 вставляется пуансон 14 с втулкой 15. Втулка 15 центрируется по внутреннему отверстию пуансона 14 и одновременно по верхней части 16 сердечника 8, что обеспечивает центральное расположение сердечника относительно формы 5.

Вслед за этим вынимается вилка 3 и к верхнему торцу 17 втулки 15 прилагается давление пресса, вследствие чего форма 5 опускается вниз, до упора в торец 2 стакана 1.

На последней стадии продвижения формы происходит одновременная подача цилиндрической втулки 6 внутрь формы при помощи опоры 10.

Равномерная прессовка трубки и правильный безотказный процесс прессования обеспечивается следующими элементами: центричностью расположения сердечника 8 относительно формы 5, что обеспечивается в момент засыпки массы; фиксацией сердечника по отверстию втулки 6 и по поверхности 9 углубления в опоре 10, а в процессе прессования дополнительной фиксацией верхней части 15 сердечника по отверстию втулки 15.

Это гарантирует получение центричности отверстия к наружному диаметру и исключает разностенность в отпрессованном изделии.

Равномерная прессовка трубки по всей длине обеспечивается тем, что засыпка массы производится вокруг сердечника уменьшенной части 16 диаметра, а в процессе прессования происходит замещение части 16 уменьшенного диаметра частью 18 сердечника с большим диаметром, вследствие чего происходит прессование стенок изделия в радиальном направлении. При небольшой толщине стенки изделия и относительно большой общей длине изделия прессованием в радиальном направлении обеспечивается практически равномерная прессовка изделия по всей длине. Для того чтобы избежать выдавливания материала из матрицы вверх при движении формы 5 вниз относительно сердечника 8, переход от части 16 сердечника с меньшим диаметром к части 18 сердечника с большим диаметром выполнен в виде конусной части 19. Угол 20 конуса должен быть, естественно, минимальным, конкретная его величина выбирается в зависимости от степени влажности и сыпучести прессуемой массы. Менее сыпучая масса требует меньшего угла переходного конуса и наоборот. Если встречается необходимость прессования такой массы, при которой потребовался бы настолько малый угол 20 переходной конусной части 19, что при заданном соотношении между двумя диаметрами сердечника высота переходного конуса становится слишком большой, приближаясь к размеру прессуемого изделия и не обеспечивая равномерной пропрессовки изделия, то можно применять и большой угол конусной части 19. В этом случае происходит частичное выдавливание массы вверх. Однако вес выдавливаемой массы для каждого данного сорта прессуемой массы и определенной конструкции прессформы практически остается неизменным. Поэтому, если на готовое отпрессованное изделие требуется, например, 10 г, то в пресс-форму засыпается вместо 10 г 12 г. Излишек в 2 г выдавливается вверх.

В последнем случае, для того чтобы исключить заклинивания части 18 сердечника в отверстии 21 пуансона 14 излишком выдавливаемой массы, отверстие 21 пуансона выполняется на 0,3-0,4 мм больше диаметра части 18 сердечника.

В образуемый таким образом зазор масса имеет возможность выдавливаться без заклинивания сердечника. Для того чтобы избежать высыпания прессуемой массы внутрь втулки 6 в исходном положении прессформы, перед засыпкой массы сердечник 8 располагается относительно втулки 6 таким образом, чтобы основание переходной конусной части 19 приходилось на 1-1,5 мм выше верхнего торца 22 втулки 6. Таким образом, в исходном положении в нижней части прессуемого изделия имеет место определенное уменьшение засыпаемого объема по сравнению с той частью формы, где расположена цилиндрическая часть 16 сердечника меньшего диаметра. Следовательно, на этом участке имеет место более слабая прессовка изделия. Для того чтобы компенсировать эту неравномерность, применяется дополнительная подпрессовка нижней части 23 изделия с торца при помощи цилиндрической втулки 6, которая входит внутрь прессформы на глубину, равную высоте опоры 10. Высота опоры 10 выбирается в зависимости от высоты переходной конусной части 19 сердечника; чем выше конус, тем выше опора 10 и наоборот.

Подпрессовка нижнего торца изделия, независимо от вопроса обеспечения равномерной прессовки изделия, требуется также по условиям последующего обжига. Отпрессованное изделие обжигается в печи в вертикальном положении, опираясь на нижний торец 23. Обжиг происходит при такой температуре, при которой наступает размягчение и спекание спрессованной массы. Чем плотнее спрессовано изделие, тем меньше его деформация при обжиге. Поэтому нижний торец 23 изделия, который, помимо температурной деформации, испытывая дополнительную нагрузку общего веса изделия, должен быть отпрессован несколько плотнее остальной части изделия.

Образование торцов изделия осуществляется подпрессовкой в нижней части втулки 6. Верхний торец оформляется без какой-либо дополнительной подпрессовки нижним торцом 24 пуансона 14, который сразу устанавливается в своем окончательном положении. Благодаря только лишь внутренней прессовке изделия в радиальном направлении сердечником 8, торец 24 изделия получается настолько плотным и прочным, насколько это требуется по условиям сушки, транспортировки и последующего обжига. Более того, если в изделии требуется получение не плоского торца, а иной формы, например с радиусом закругления, с фаской и т.п., то и такой торец также оформляется без торцевой подпрессовки.

Наконец, если возникает необходимость получения еще более плотного верхнего торца, то это осуществляется простым подкладыванием плоской вилки (на фигурах не показана) между верхним торцом стакана 12 и внутренним фланцем пуансона 14. Вслед за первой прессовкой изделия, осуществляющей внутреннее прессование и подпрессовку нижнего торца, вынимается эта дополнительная вилка и производится подпрессовка верхнего торца изделия.

Выемка изделия из прессформы осуществляется удобнее всего в следующем порядке. Форма 5 со всеми входящими в нее деталями вручную вынимается из стакана 1; снимается втулка с входящими в нее пуансоном 14 и втулкой 15. Затем выталкивается сердечник 8 в направлении, противоположном своему движению при прессовании (т.е. вниз). После этого отпрессованное изделие, находящееся в матрице 5, выдавливается вверх при помощи втулки 6.

Во избежание образования шероховатостей по наружному диаметру изделия в месте стыка трех торцов деталей прессформы, а именно: нижнего торца втулки 12, нижнего торца 24 пуансона 14 и внутреннего торца камеры формы 5, пуансон 14 выполняется на 1-2 мм длиннее, чем высота втулки 12, вследствие чего он своей нижней частью 24 частично входит в рабочую часть матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухстороннего прессования порошков в вертикальной пресс-форме | 1983 |

|

SU1162550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| Пресс-форма для прессования изделий из порошка | 1981 |

|

SU1016070A1 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| Устройство для циклического прессования длинномерных изделий из порошка | 1982 |

|

SU1014655A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2030253C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

1. Прессформа для изготовления керамических трубок с применением неподвижного сердечника, имеющего конусную часть, отличающаяся тем, что подвижная форма 5 для трубки установлена в стакане 1, который служит для направления движения этой формы и на дне которого установлена опора 10 для неподвижного сердечника 8 и для уплотнения нижней части формуемого изделия путем воздействия выступающими бортиками на втулку 6 при осаживании формы вниз.

2. Прессформа по п. 1, отличающаяся применением отъемного стакана 12 с вкладными пуансоном 14 и втулкой 15, предназначенного для формования верхнего торца изделия и центрирования сердечника 8 и для облегчения извлечения отпрессованного изделия из, формы 5.

3. В прессформе по п.п. 1 и 2 применение вилки 3 для удержания формы в верхнем положении при засыпке в форму материала и его трамбовании.

Авторы

Даты

1947-10-31—Публикация

1945-07-18—Подача