а

со

СО

to

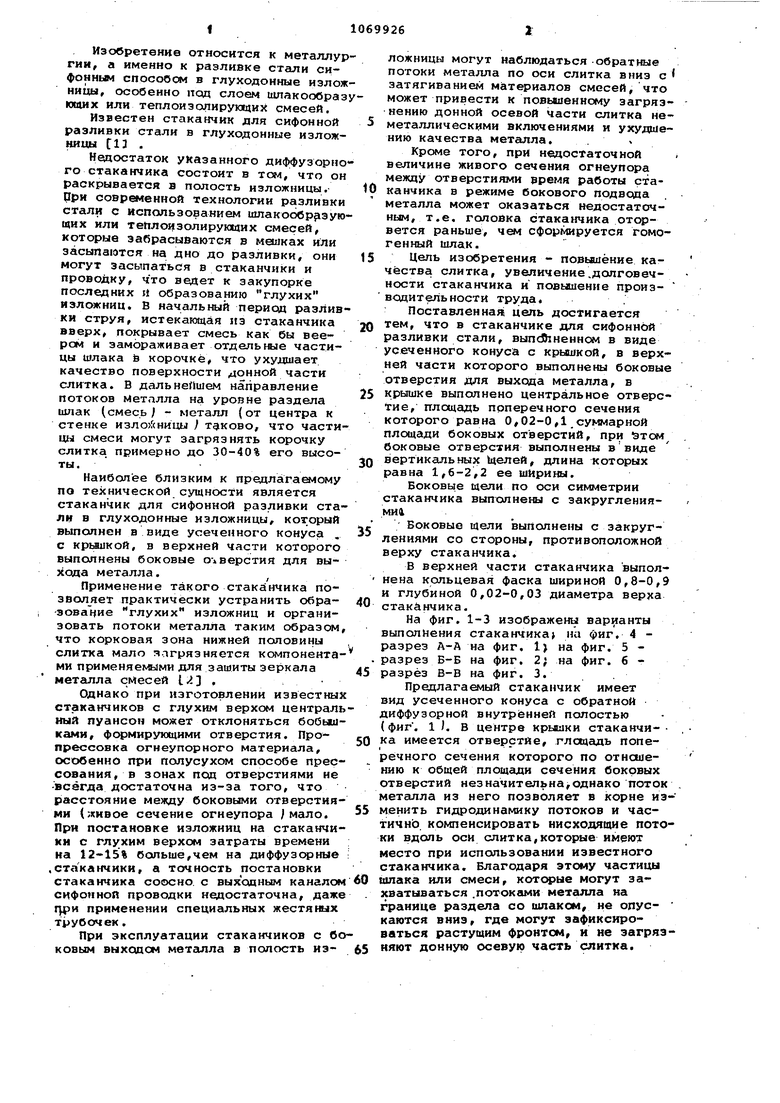

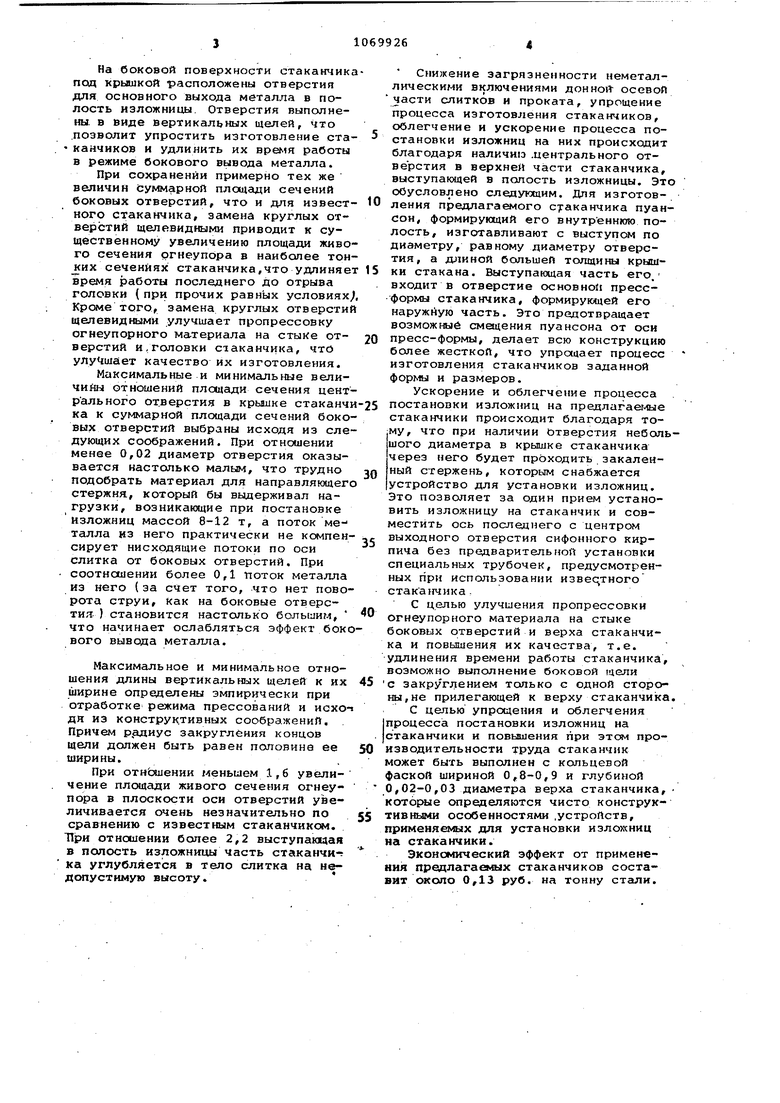

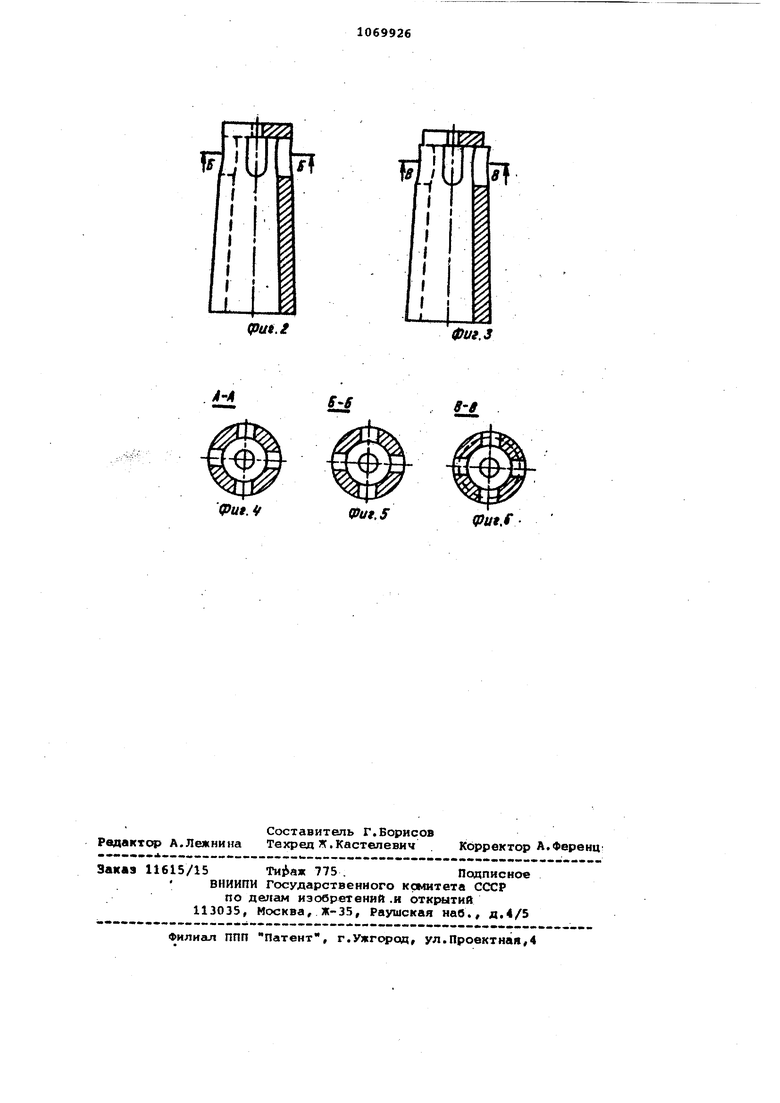

ffi Изобретение отиосится к металлур гии, а именно к разливке стали сифонным спосоосм в глуходонные излож ницы, особенно поя слоем шлакообраз ющих или теплоизолирующих смесей. Известен стаканчик для сифонной разливки стали в глуходонные изложницы С13 . Недостаток указанного диффузорно го стаканчика состоит в том, что он раскрывается а полость изложницы. При современной технологии разливки стали с использованием шлакообр зую щих или теплоизолирующих смесей, которые забрасываются в метках или засыпаются на дно до разливки, они могут засыпаться в стаканчики и проводку, что ведет к закупорке последних И образованию глухих изложниц. В начальный период разлив ки струя, истекающая из стаканчика вверх, покрывает смесь как бы веерсм и замораживает отдельмле частицы шлака В корочке, что ухудшает качество поверхности донной части слитка. В дальнейшем направление потоков Металла на уровне раздела шпак (смесь - металл (от центра к стенке (ни1ил ) таково, что части цы смеси могут загрязнять корочку слитка примерно до 30-40% его высоты. Наиболее близким к предлагаемому по технической сущности является стаканчик для сифонной разливки стали в глуходонные изложницы, который выполнен в виде усеченного конуса , с крышкой, в верхней части которого выполнены боковые отверстия для выхсща металла., Применение такого стаканчика позволяет практически устранить обра-зование глухих изложниц и организовать потоки металла таким образсм что корковая зона нижней половины слитка мало я-пгрязняется кс 1понента ми применяемыми для зашиты зеркала металла смесей t , Однако при изготовлении известных стаканчиков с глухим верхом централь ный пуансон может отклоняться бобьыками, формирующими отверстия. Пропрессовка огнеупорного материала, особенно при полусухом способе прессования, в зонах под отверстиями ие всегда достаточна из-за того, что расстояние между боковыми отверстиями (живое сечение огнеупора ; мало. При постановке изложниц на стаканчики с глухим верхом затраты времени на 12-15% больше,чем на диффузорные .стаканчики, а точность постановки стаканчика соосно с выходным каналом сифонноп проводки недостаточна, даже применении специальных жестяилх трубочек. При эксплуатации стаканчиков с б ковым выходом метгилла в полость изложницы могут наблюдаться обратные потоки металла по оси слитка вниз с затягиванием материалов смесей, что может привести к повыиенному загрязнению донной осевой части слитка неметаллическими включениями и ухудшению качества металла. Кроме того, при недостаточной . величине живого сечения огнеупора между отверстиями время работы стаканчика в режиме бокового подвода металла может оказаться недостаточным, т.е. головка стаканчика оторвется раньше, чем сформируется гомогенный шлак. Цель изобретения - повьааёние качества слитка, увеличение.долговечности стаканчика и повышение производительности труда.. Поставленная цель достигается тем, что в стаканчике для сиФоннбй разливки стали, выпс5}1ненном в виде усеченного конуса с крышкой, в верхней части которого выполнены боковые отверстия для выхода металла, в крышке выполнено центральное отверстие, площадь поперечного сечения которого равна 0,02-0,1 суммарной площади боковых отверстий, при тсм/ . боковые отверстия выполнены ввиде вертикальных Щелей, длина которых равна 1,6-2,2 ее ширины. Боковые щели по оси симметрии стаканчика выполнены с закругленияБоковые щели выполнены с закруглениями со стороны, противоположной верху стаканчика. В верхней части стаканчика выполнена кольцевая фаска шириной 0,8-0,9 и глубиной 0,02-0,03 диаметра верха стаканчика. На фиг. 1-3 изображены варианты выполнения стаканчика на фиг. 4 разрез А-А на фиг. 1 на фиг. 5 разрез Б-Б на фиг. 2} на фиг. 6 разрез В-Б на фнг. 3. Предлагаемый стаканчик имеет вид усеченного конуса с обратной диффузорной внутренней полостью (фиг. 1 ). В центре крьлаки стаканчй- , ка имеется отверстие, глощадь поперечного сечения которого по отношению к общей площади сечения боковых отверстий незначительна,однако поток . металла из него позволяет в корне изменять гидродинамику потоков и частичнЬ компенсировать нисходятие потоки вдаль оси слитка,которые имеют место при использовании известного стаканчика. Благодаря этому частицы шлака или смеси, могут захватываться .потокгми металла на границе раздела со шлаком, не опускаются вниз, где могут зафиксироваться растущим фронтом, и ие загрязняют донную осевую часть слитка. На боковой поверхности стаканчик под крышкой расположены отверстия для основного выхода металла в полость изложницы. Отверстия выполнены в виде вертикальных щелей, что .позволит упростить изготовление ста канчиков и удлинить их время работы в режиме бокового вывода металла. При сохранении примерно тех же величин суммарной площади сечений боковых отверстий, что и для иэвест ногр стаканчика, замена круглых отверстий щелевидными приводит к существенному увеличению площади живо го сечения ргнеупора в наиболее тон сечеиИях стаканчика,что удлиняе время работы последнего до отрыва головки ( при прочих равных условиях Кроме того, замена круглых отверсти щелевидмыми улучшает пропрессовку огнеупорного материала на стыке отверстий и/головки С1аканчика, что улучшает качество их изготовления. Максимальные и минимальные величийы отношений площади сечения цент рального отверстия в крьшке стаканч ка к суммарной площади сечений боко вых отверстий выбраны исходя из сле дующих соображений. При отношении менее 0,02 диаметр отверстия оказывается настолько малым, что трудно подобрать материал для направляющег стержня, который бы выдерживал нагрузки, возникающие при постановке изложниц массой 8-12 т, а поток металла из него практически не компен сирует нисходящие потоки по оси слитка от боковых отверстий. При соотношении более 0,1 поток металла из него (за счет того, что нет пово рота струи. Как на боковые отверстия ) становится настолько большим, что начинает ослабляться эффект бок вого вывода металла. Максимальное и минимальное отношения длины вертикальных щелей к их ширине определены эмпирически при отработке режима прессований и исхо дя из конструктивных соображений. . Причем р адиус закругления концов щели должен быть равен половина ее ширины.. При отнЬлении меньшем 1,6 увеличение площади живого сечения огнеупора в плоскости оси отверстий yiseличивается очень незначительно по сравнению с известным стаканчиком. При отношении более 2,2 выступающая в полость изложницы часть стаканчи- ка углубляется в тело слитка на недопустимую высоту. Снижение загрязненности неметаллическими включениями донной осевой части слитков и проката, упрощение процесса изготовления стаканчиков, облегчение и ускорение процесса постановки изложниц на них происходит благодаря наличжэ .центрального отверстия в верхней части стаканчика, выступающей в полость изложницы. Это обусловлено следующим. Для изготовления предлагаемого стаканчика пуансон, формирующий его внутреннюю полость, изготавливают с выступом по диаметру, равному диаметру отверстия, а длиной большей толщины крышки стакана. Выступающая часть его. входит в отверстие основной прессформы стаканчика, формирующей его наружную часть. Это прсадотвращает возможный смещения пуансона от оси пресс-формы, делает всю конструкцию более жесткой, что упрощает процесс изготовления стаканчиков заданной формы и размеров. Ускорение и облегчение процесса постановки изложниц на предлагаег-оле стаканчики происходит благодаря тому, что при наличии Ьтверстия небольшого диаметра в крышке стаканчика через него будет проходить закаленный стержень, которым снабжается устройство для установки изложниц. Это позволяет за один прием установить изложницу на стаканчик и совместить ось последнего с центром выходного отверстия сифонного кирпича без предварительной установки специальных трубочек, предусмотренных при использовании извeqтнoгo стаканчика. С целью улучшения пропрессовки огнеупор 1ого материала на стыке боковых отверстий и верха стаканчика и повышения их качества, т.е. удлинения времени работы стаканчика, возможно выполнение боковой щели с закруглением только с одной стороны,не прилегающей к верху стаканчика. С целью упрощения и облегчения процесса постановки изложниц на стаканчики и повьаиения при этом производительности Труда стаканчик может быть выполнен с кольцевой фаской шириной 0,8-0,9 и глубиной 0,02-0,03 диаметра верха стаканчнка, которые определяются чисто конструктивными особенностями .устройств, применяемых для установки излохсниц на стаканчики. Экономический эффект от применения предлагаемых стаканчиков составит около 0,13 руб. на тонну стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Устройство для сифонной разливки стали | 1988 |

|

SU1662742A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| Способ подготовки глуходонных изложниц | 1980 |

|

SU984646A1 |

| Устройство для сифонной разливки стали | 1990 |

|

SU1740116A1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2061575C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1990 |

|

RU2061576C1 |

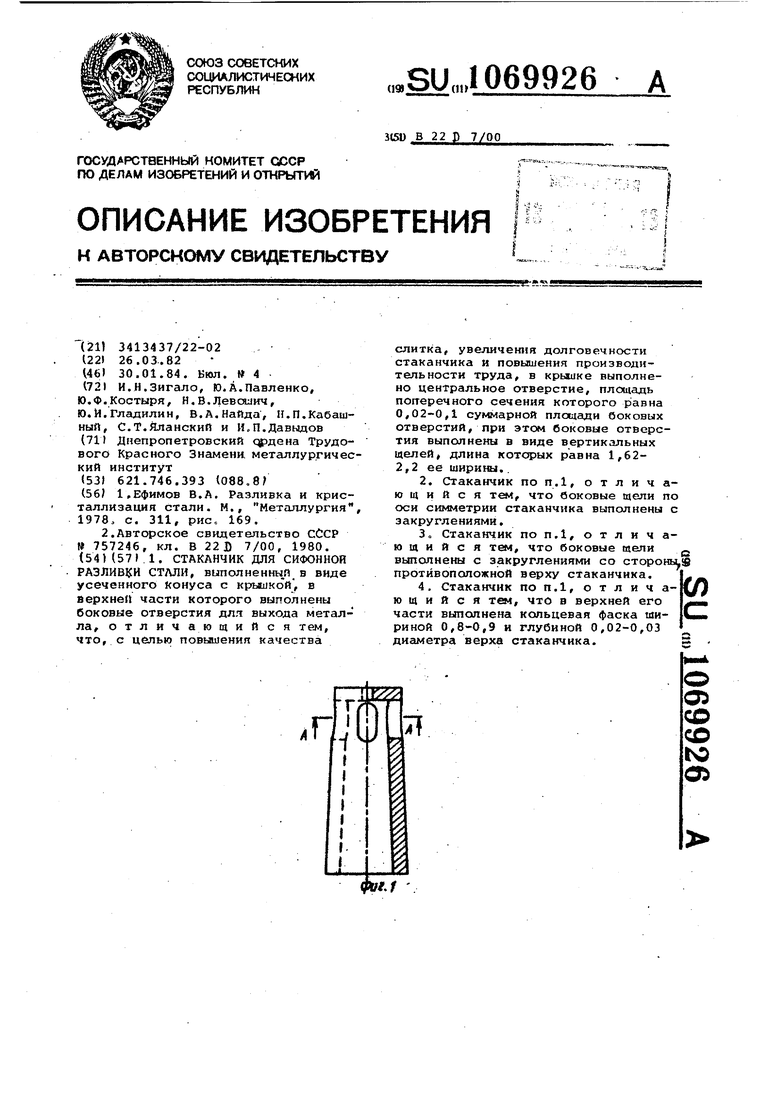

. СТАКАНЧИК ДЛЯ СИФОННОЙ РАЗЛИВ1 И СТАЛИ, выполненный в виде усеченного конуса с крялшкой, в верхней части которого выполнены боковые отверстия для выхода металла, отличающийся тем, что, с целью повышения качества слитка, увеличения долговечности стаканчика и повышения производительности труда, в крыике выполнено центральное отверстие, площадь поперечного сечения которого равна 0,02-0,1 суммарной площади боковых отверстий, при этом боковые отверстия выполнены в виде вертикальных щелей, длина которых равна 1,622,2 ее ширины.. 2. Стаканчик по п.1, отличающийся тем, что боковые щели по оси симметрии стаканчика выполнены с закруглениями, Зо Стаканчик по п.1, отличающий с я тем, что боковые щели выполнены с закруглениями со cTopoHbLSg противоположной верху стаканчика. (Л 4, Стаканчик по п.1, отличающий с я тем, что в верхней его с части выполнена кольцевая фаска шириной 0,8-0,9 и глубиной 0,02-0,03 диаметра верха стаканчика.2

ЛЛ

Фи1. If

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разливка и кристаллизация стали | |||

| М., Металлургия, 1978 | |||

| с | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-03-26—Подача