1

Изобретение относится к. металлургии и литейному производству, а именно к огнеупорным материапам, используемым для футеровки индукционных печей и каналов электромагнитных насосов .

Известна шихта для изготовления огнеупорного материала, содержащая в качестве основы каолиновые волокна и служащая для изготовления металлопроводов и теплоизоляции различных нагревательных печей 1. Материал содержит 73-93% каолиновых штапельных волокон и 7-27% высокоглиноземистого цемента.

Огнеупорный материал, изготовленный из данной шихты, имеет прочность при изгибе в сухом состоянии 1,01,S кг/мм , что не позволяет его использовать для каналов электромагнитных насосов, в которых при больших скоростях движения металла происходит разрушение материала футеровки .

Наиболее близким техническим решением к изобретению является шихта для изготовления огнеупорного материала, содержащая 10-40% каолинового волокна и 60-90% высокоглиноземистого цемента 2.

Материал, изготовленный из такой шихты, обладая достаточно высокой прочностью, характеризуется невысокой термостойкостью и относительно высокой теплопроводностью.

Цель изобретения - повышение термостойкости и снижение теплопроводности шихты.

Это достигается тем, что шихта

0 для изготовления огнеупорного материала для футеровки каналов электромагнитных насоссв и индукционных печей содержит волокно кас линовое и цемент высокогликиземистый при

5 следующем соотношении компонентов, вес.%:

Волокно као45-70линовое Цемент высоко30-55глиноземистый

При содержании огнеупорного цемента менее 30% прочность материала существенно снижается, что не позво5ляет использовать его по назначению.

При содержании волокна менее 40% снижается термостойкость изделий.

Для получения огнеупорного мате.риала готовят смеси компонентов, взятых в требуемом соотношении. В

работающий смеситель :загружают волокно каолиновое, которое, попад между штырями вала и неподвижньлми штырями, закрепленными на стенке смесителя, сначала разрыхляется, а затем комкуется в гранулы размером 0,5-10 мм. После этого в смеситель добавлдат расчетное количество высокоглиноземистого це ента в сухом виде и проводят перемешивание до равномерного распределения цемента на гранулах, после чего при непрерном перемешивании массы добавляют 0,4-0,6 л воды на каждый килограмм сухой смеси.

Из полученной массы изготавливают изделия, например, в металлических пресс-формах методом надбавки при удельном прессовании 1-2,5 кг/см .

После окончания набивки свободные поверхности огнеупорной массы в пресс-форме нагружают с тем же усилием, образцы сушат при температуре 100-llOOC в течение 5 ч..

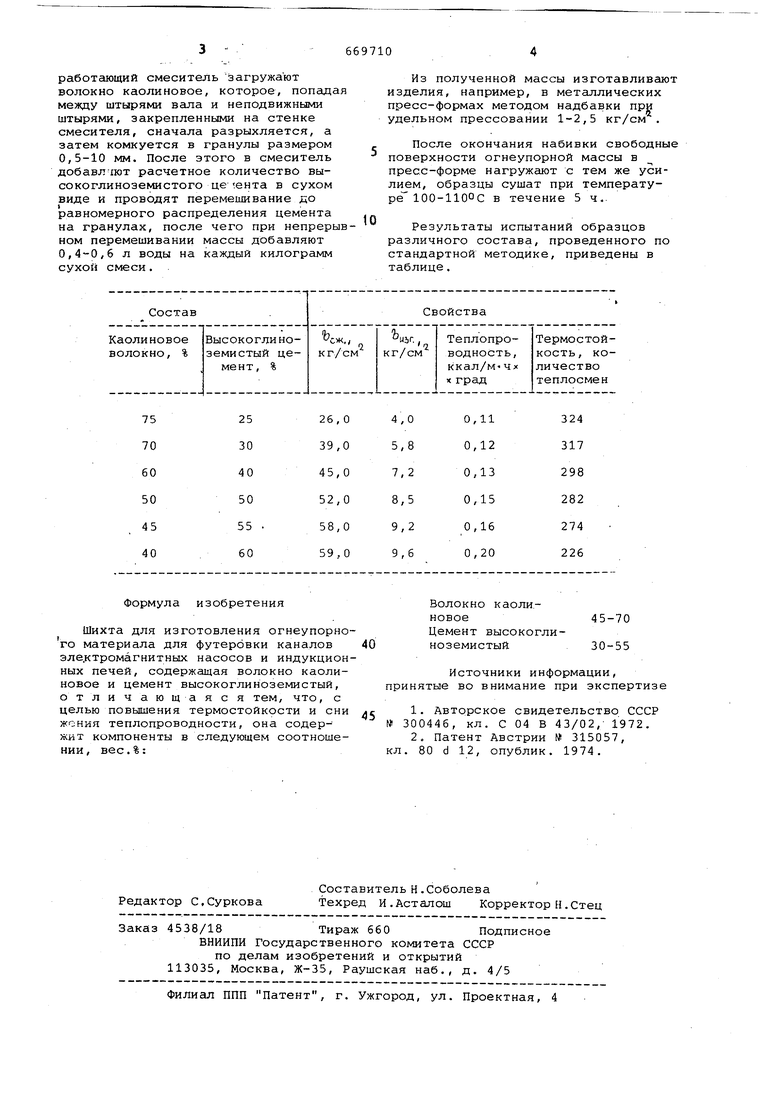

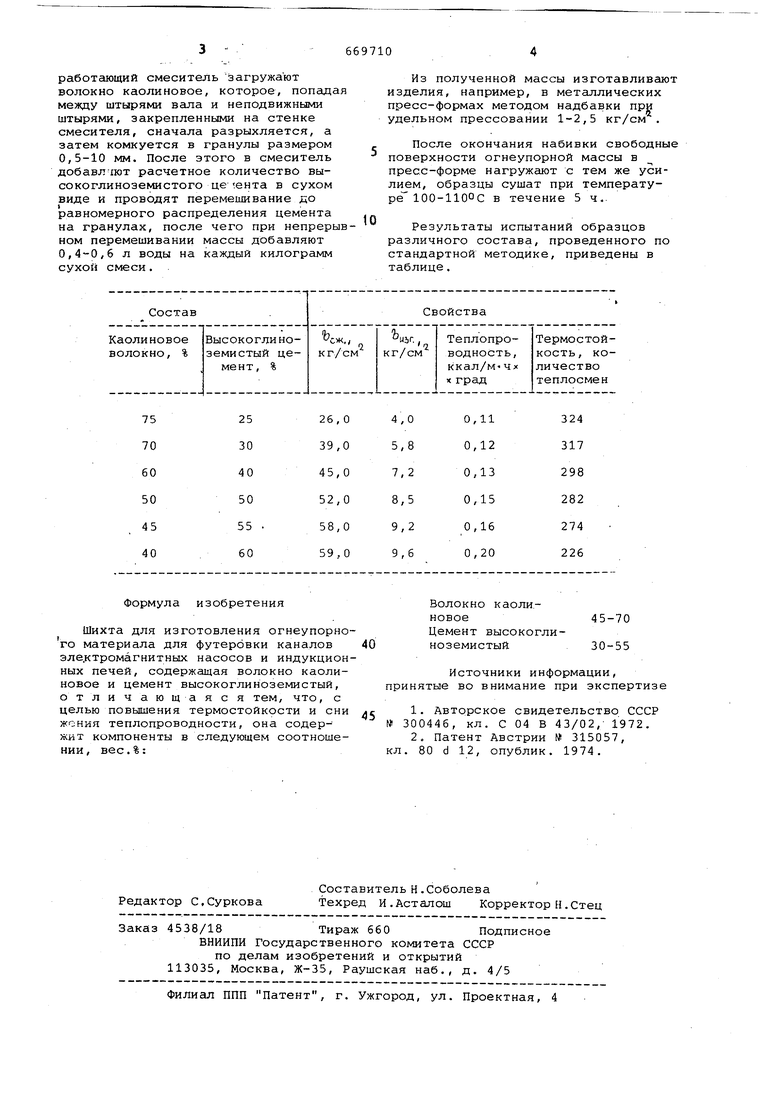

Результаты испытаний образцов различного состава, проведенного по стандартной методике, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1989 |

|

SU1648929A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| Способ изготовления огнеупорного тигля индукционной печи | 1975 |

|

SU621952A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

| Огнеупорная теплоизоляционная композиция | 1987 |

|

SU1530608A1 |

Формула изобретения

Шихта для изготовления огнеупорного материала для футеровки каналов эле.ктромагнитных насосов и индукционных печей, содержащая волокно каолиновое и цемент высокоглиноземистый, от л и ч ающа я с я тем, что, с целью повышения термостойкости и сни жония теплопроводности, она содержит компоненты в следующем соотношении, вес.%:

Волокно каолиновое45-70Цемент высокоглиноземистый 30-55

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1981-06-15—Публикация

1976-12-08—Подача