Изобретение относится к промышленности строительных материалов, а именно к производству шамотных огнеупорных изделий, которые могут быть использованы для футеровки теплотехнических агрегатов, обжиговых вагонов и печей в различных отраслях промышленности.

Уровень техники

Известна керамическая огнеупорная масса, содержащая шамот в качестве основы, а также огнеупорную глину 8-9 вес.%, каолиновое волокно 10-12 вес.% и поверхностно активные вещества 0,5-1,0 вес.%. (А.с. СССР N 540841, C 04 B 33/22, 1976 г.).

Недостатками изделий из этого материала являются низкая механическая прочность, высокая пористость и высокая температура термообработки при обжиге изделий.

Известна также огнеупорная масса, содержащая в качестве основы шамот, а также огнеупорную глину 20-25 вес.%, каолиновое волокно 5-9 вес.%, каолин 10-15 вес. %, сульфонаты 1-3 вес.%, полифосфат натрия 0,1-0,2 вес.% и сополимер салициловой кислоты с формальдегидом 0,1-0,5 вес.%. (А.с. N 1131849, C 04 B 33/22, 1984 г.).

К недостаткам изделий из известной массы можно отнести низкую механическую прочность, а также низкую термостойкость и высокую теплопроводность.

Наиболее близкой предлагаемому изобретению по технической сущности является шихта для огнеупорных изделий, содержащая следующие компоненты, вес.%:

Глина тугоплавкая - 6 - 15

Глина легкоплавкая - 55-80

Нефелин-сиенит - 1 - 10

Череп - 5 - 0

Отощитель (отходы керамзитового производства) - 4 - 8

Глина монтмориллонитовая - 1,5-5

(A.c. N 1114656 C 04 B 33/00, 1984 г.).

Однако изделия из этой смеси также обладают низкой термостойкостью и механической прочностью.

Сущность изобретения

Целью создания предлагаемого изобретения является разработка состава шихты для огнеупорных изделий, обладающих высокими механической прочностью и термостойкостью.

Указанная цель достигается тем, что шихта для огнеупорных изделий, включающая глину тугоплавкую, глину легкоплавкую и шамот, согласно изобретению, дополнительно содержит отходы обойного производства и песок кварцевый при следующем соотношении компонентов, мас.%:

Глина тугоплавкая - 12-27

Глина легкоплавкая - 8-20

Песок кварцевый - 2-20

Шамот - 10-22

Отходы обойного производства - 32-48,

причем отходы обойного производства содержат, мас.%:

Каолин - 65-80

Клей костный, олифа, крахмал, органические красители - 35-20

Отходы обойного производства, содержащие в своем составе 52,5 вес.% SiO2, 23 вес.% Al2O3, 0,8 вес.% Fe2O3 и TiO2, 0,6 вес.% CaO, 0,7 вес.% MgO и 0,1 вес. % Na2O и K2O, ввиду сложности своего химического состава оказывают комплексное воздействие на технологические свойства массы в процессе производства огнеупорных изделий. Так, например, наличие гидроокиси алюминия оказывает положительное воздействие на массу при обжиге изделия, наличие гидроокисей натрия и калия способствует улучшению пластичности массы, а содержащиеся в отходах органические компоненты позволяют получить при их выгорании заранее заданную пористость конечного продукта - огнеупорного изделия, обеспечивая получение величины потерь при прокаливании на уровне 20-22%. При этом за счет того, что отходы обойного производства представляют собой мелкодисперсную массу (10 мкм - 120 мкм - 200 мкм), обеспечивается равномерное распределение содержащегося в ней каолина среди других компонентов смеси, улучшается пластичность массы и достигается получение после обжига изделий с равномерно распределенными закрытыми и открытыми порами, что повышает механическую прочность огнеупоров и снижает их теплопроводность. Таким образом, по аналитическому составу и физическому состоянию отходы обойного производства отвечают всем требованиям, предъявляемым к добавкам, используемым для приготовления шихты для производства огнеупоров.

Экспериментальным путем было доказано, что введение в качестве добавки в шихту отходов обойного производства в количестве меньшем 32 мас.% не обеспечивает необходимой термостойкости и теплопроводности огнеупорных изделий. Введение в шихту большего количества отходов обойного производства, например более 48 мас.%, также нерационально, так как при этом значительно увеличивается пористость изделий, снижающая механическую прочность, и повышается водопоглощение изделий.

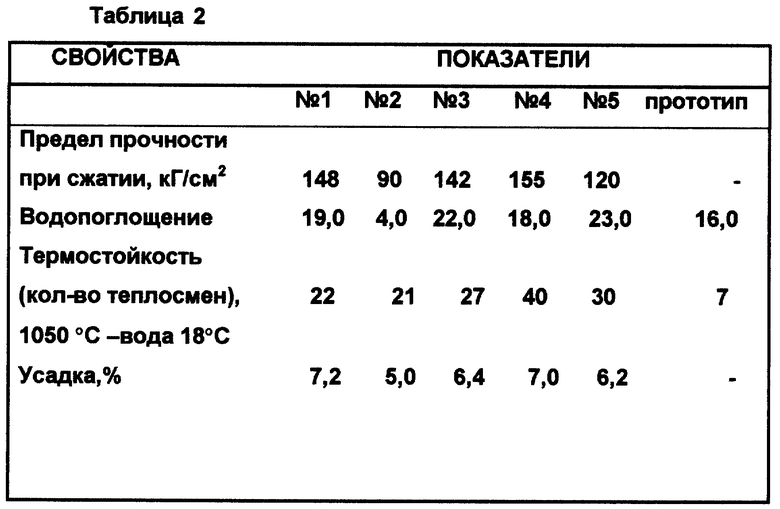

В табл. 1 представлены составы огнеупорной шихты при различном процентном содержании компонентов.

Во всех случаях при приготовлении смеси используемый шамот после дробления рассеивали на фракции в пределах (1,25-2,5)мм - 10-14%, (2,5-5,0)мм - 25-30%, (5,0-8,0)мм - 56-65%. Формовочную массу приготавливали "сухим " способом с конечной влажностью 20-23%. Изделия изготавливались методом пластического формования при вакууме 0,92 - 0,95 атмосфер. После предварительной подвялки изделия сушили при температуре 105-120oC до остаточной влажности не более 1%. Обжиг велся при Т=960-1050oC, длительность обжига и охлаждения составляла 65-62 часов соответственно.

В табл. N 2 представлены сравнительные результаты испытаний изделий, изготовленных согласно предлагаемому изобретению и согласно известному техническому решению по авт. св. N 1114656.

Предлагаемое изобретение было опробовано в стандартных производственных условиях ЗАО НПО "Керамика" для изготовления футеровки обжигового вагона, используемого при изготовлении керамического кирпича. По прошествии 85 циклов (оборотов) существенных изменений и повреждений элементов футеровки обжигового вагона не обнаружено, что позволяет говорить о высокой термостойкости и механической прочности огнеупорных изделий, изготавливаемых согласно предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству шамотных огнеупорных изделий, которые могут быть использованы для футеровки теплотехнических агрегатов, обжиговых вагонов и печей в различных отраслях промышленности. Шихта для изготовления огнеупорных изделий включает, мас.%: глину тугоплавкую 12-27, глину легкоплавкую 8-20, шамот 10-22, песок кварцевый 12-20, отходы обойного производства 32-48, при этом отходы обойного производства содержат, мас. %: каолин 65-80, клей костный, крахмал, олифа, красители органические 35-20. Применение предлагаемого изобретения позволяет получать огнеупорные изделия с высокой термостойкостью и механической прочностью. 2 табл.

Шихта для изготовления огнеупорных изделий, включающая глину тугоплавкую, глину легкоплавкую, шамот и кварцевый песок, отличающаяся тем, что она дополнительно содержит отходы обойного производства при следующем соотношении компонентов, мас.%:

Глина тугоплавкая - 12 - 27

Глина легкоплавкая - 8 - 20

Песок кварцевый - 12 -20

Шамот - 10 - 22

Отходы обойного производства - 32 - 48

при этом отходы обойного производства содержат, мас.%:

Каолин - 65 - 80

Клей костный, крахмал, олифа, красители органические - 35 - 20.

| Керамическая масса | 1983 |

|

SU1114656A1 |

| Керамическая масса для изготовленияОблицОВОчНыХ плиТОК | 1978 |

|

SU810638A1 |

| Керамическая масса | 1977 |

|

SU698954A1 |

| Керамическая масса | 1985 |

|

SU1413091A1 |

| ПРИВОД К НАСОСАМ МЕМБРАННОГО ТИПА | 1972 |

|

SU430232A1 |

| US 5726111 A, 10.03.1998 | |||

| ПЕРЕВАЛОВ В.И | |||

| Технология огнеупоров, Москва, Металлургия, 1944, с.252. | |||

Авторы

Даты

2001-08-27—Публикация

2000-01-17—Подача