(54) СЛЮСОБ СПИР.ЛЛЬНОЙ НАМОТКИ И.Л Т УБл И УСТРОЙСТВО ДЛЯ РЛО ОСУ и-СТВЛ1Л- ИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спиральной намотки ленты на трубу и устройство для его осуществления | 1974 |

|

SU579862A3 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ КОРОБОК | 1994 |

|

RU2118595C1 |

| МАШИНА ДЛЯ НАМОТКИ РУЛОНОВ МАРЛИ | 1971 |

|

SU302424A1 |

| Способ хранения печатной продукции | 1983 |

|

SU1382399A3 |

| Способ покрытия стальных труб термопластичным полимерным материалом и устройство для его осуществления | 1981 |

|

SU1153819A3 |

| ОБМОТОЧНАЯ МАШИНКА | 2003 |

|

RU2242815C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОРОТКИХ СТЕКЛОПЛАСТИКОВЫХ ОБОЛОЧЕК | 1988 |

|

SU1556008A3 |

| АВТОМАТ ДЛЯ ДЕЛЕНИЯ И УПАКОВКИ ФОТОПЛЕНКИ | 1968 |

|

SU212818A1 |

| Станок для монтажа негативных фотокомплектов "Момент" | 1954 |

|

SU102180A1 |

И.юбретсние относится к снособу н стройсгву д;1я осуществления намотки ленты на трубу, иренмуи1ествгнно ова.чьиогч) сечения.

Известен способ CHiipa/ibHoii намоткн ленты на трубу, нреимуи1еетвенно овального сечения, включающий отгибку нрилегаюнхего к трубе края ленты иод н|)ямым углом, последуЮИ1У1О намотку .тенты с отогиуты.м крае.м на вранииощуюся трчбу н удержание наматываемо .1снгы на трубе за счет натяжения от де(|)ормации н.згиба и растяжеьпш. При перед намоткой .тенты иа т)убу отогнутый край .кчггы отгибают на угол, больший 90, a нос.те намотки край леиты возвращают в 11ерв(1иачал1)Ное положение.

Извест1() также устройство для спиральной намотки .ченты на трубу, нреи.мун1ествеино ова.тыюго сечения, содержащее два емонтированньгх на раме .1яюнц1 .ме.ханизма для ленты, вынолненны.х в виде ггаднружине(нн)1. гребнеобразны.х направляюИ1И.Х е ножами и онорны.м нолозом и установленны.х на качаюнцгхся рыча1а.х, смонтированных шарнирно на раме.

Устройство снабжено, но меныне11 мере ОДРН1М нрижимным ролнком, установленным на опорном нолозе одного нз нанравлчюшн.х ме.ханизмов. при этом панравляюший нож, расположенный рядом с онорным нолозом, имеет торцовую новер.хность, вынолиеиную но профилю, соответствуюн1ему углу загиба края ленты, торцовая новер.хность пожа смещена отноеительно торцово пове)хности опорного полоза, a качающиеся рычаги установлены на осях, распо.южеиных но диагонали на раме устройства.

Устройство снабжено механизмом сжатия рычагов, вьиюлнепиым в впдс нневмоцилнндров, нггоки которых связаны с вращающимися рычагами.

Недостатком способа яиляется невозмож5ность применить его для иа.мотки ленты с нолученнем г,1адкого н равномерного прилегания ленты к трубе, особенно овального сечения.

Цель изобретения -- новьипение нроиз0водительиости и упрощение техно,тогичеекого процесса.

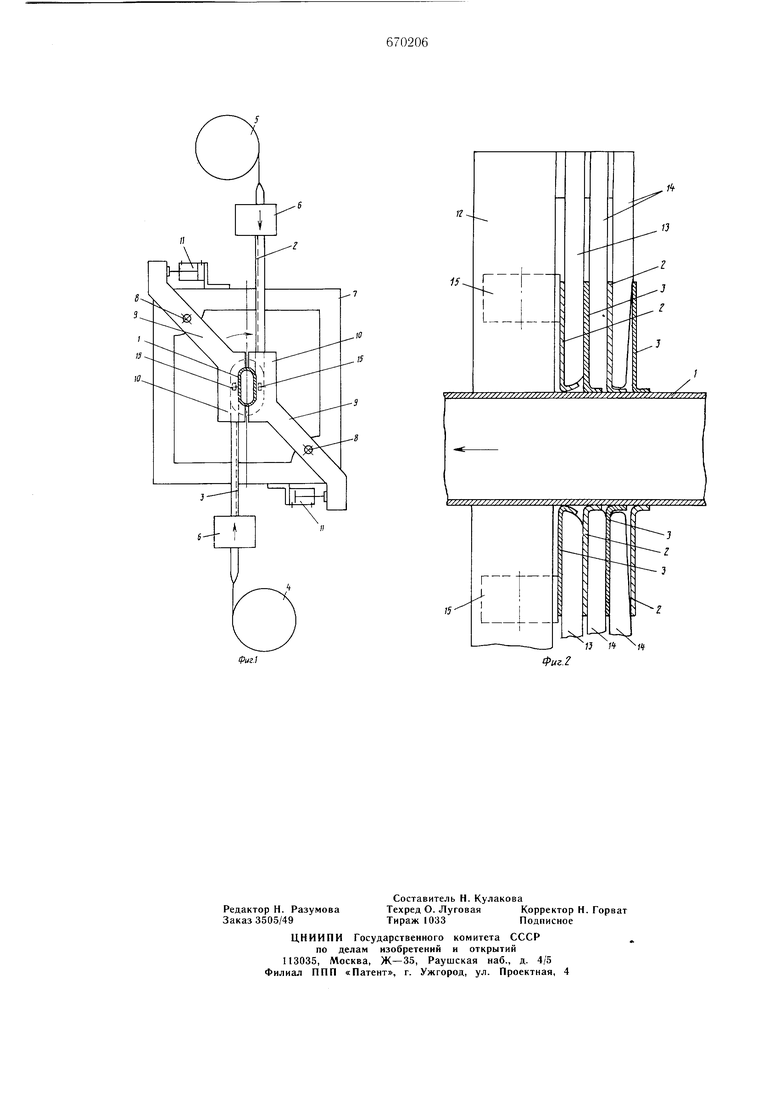

Для достижения этого намотку производят одновре.менно, по крайней мере, двух cMHi 1 1иаемых с самостоятельных рулонов лент, уклалыЕ ая их в виде многозаходной спирали. Устройство снабжено установленными на раме равномерно ио окружности направЛЯЮН1ИМ1 для лент в количестве, соответствующем количеству одновременно наматываемых лент. На фиг. 1 изображена ироеция варианта конструктивного вынолнения устройства, вид снереди; на фиг. 2 дан разрез ио А-. на фиг. 1. Обматывание нроисходит спиралеобразно одновременно несколькими лентами, труба 1 используется с овальным иоиеречным сечеиием для увеличения иоверхности и для улучи ения теплопередачи. Для того, чтобы ленты наматывались, труба закрепляется иа одном KOHiie и приводится во вращение, Одновременно наматываются две ленты 2 и 3 на трубу, причем каждая лента сматывается с одного рулона 4 или же 5 и проходит при этом через профилирующее устройство 6, в котором обращенная к трубе 1 кромка ленты загибается по краю на угол 90°. Врагпающаяся труба 1 окружена рамой 7, которая в соответствии со скоростью наматывания неремещается в аксиальном направлении относительно трубы 1 для накладывания ленты с соответствующим подъемом в виде двухходовой спирали на трубу 1. На раме 7 располагаются поворотно с ио.мощью расположенных один напротив другого качающихся болтов 8 два новоротных рычага 9, которые нес} г на себе соответственно направляющую 10 для ленты, которая постоянно прижимается с помо1Г1.ью нагнетательного воздушного цилиндра 11 к трубе 1. Каждая направляющая 10 (см. фиг. 2) для ленты имеет опорный полоз 12, который своей торцовой поверхностью постоянно прижимается к вращающейся трубе. На расстоянии от этого опорного полоза 12 находится направляющий нож 13, торцовая поверхность которого заострена. Рядом с этим заостренным направляющим ножом 13 распо лагаются два направляющих ножа 14, торцовые поверхности которых, как и торцовые иоверхности направляющего ножа 13, смещены назад относительно торцовой поверхности опорного полоза 12 так, что они постоянно располагаются на расстоянии от поверхности врапгающейся трубы 1. На опорном полозе 13 обеих направляющих 10 для ленты располагается с возможностью свободного вращения прижимной ролик 15, который воздействует на район растягивания ленты 2 и;1и же 3. Оба прижимньгх ролика 15 способствуют растягиванию иодаваемых лент в районе максима тьного напряжения растяжения, в результате чего достигается ровное и перпендикулярное накладывание лент, имеющих L-образное поперечное сечение. Такое гладкое накладывание оказывается возможным благодаря то.му, что в профилирующих устройствах 6 края ленты загибаются на угол 90°, так что момент сопротивления ленты 2 или же 3 уменьщается перед наматыванием на овальную по окружности трубу 1. Острый угол между кр-аями лент позволяет надежно направлять ленту через остроугольный направляющий нож 13. Направляющие ножи 14, предусмотренные с проходящей под прямым углом направляюн ей поверхпостью, обеспечивают использование краев намотанной ленты 2 или 3 для образования угла, составляющего приблизительно 90° (см. фиг. 2). Благодаря одновременному наложению двух лент 2 и 3 на расположенных одна напротив другой точках трубы достигается не только двойное увеличение производительности, но также стабильная работа устройства, так как воздействующие на трубу 1 усилия, которые прикладываются в попс речном направлении относительно оси вращения трубы 1, сводятся почти к нулю. Благодаря этому оказывается воз.можны.м существенно увеличить скорость вращения трубы 1 по сравнению с устройством, и.меющим только одну направляющую д;1я ленты. Формула изобретения 1.Способ спиральной намотки ленты на трубу по патенту № 579862, от ji ц чающийся тем, что, с целью повышения производительности и упроп1ения техно. 1(.ч-|1ческого процесса, нам(/гку про(зво.1 одисовременно, по крайней мере, . .гг.п аемых с самостоятельных рулонов .iciii, ук.1адыная их в виде многозаходной сш.ппли. 2.Устройство но 1. i, отличающееся тем, что, оно снабжено установленными на раме равномерно по окружпости направляющими для лент в количестве, соответствующем количеству одновременно наматываемых лент.

Я

1} tf if

Авторы

Даты

1979-06-25—Публикация

1975-07-24—Подача