2.Способ по п.1, о т л и ч а ющ и И с я тем, что смещение лент выбирают равньм половине подачи трубы за один ее оборот.

3.Способ по п.1,о т л и ч а ющ и и с я тем, что д местах реза толщину стенки выполняют в два раза меньше толщины бесшовного рукава

4.Устройство для покрытия стальных труб термопластичньм полимерами материалом, включающее экстр дер с расположенной над зоной намотки головкой для получения полос пленкиу механизм их дублирования и прикатки, средства вращения и перемещения трубы, отличающееся тем, что, с целью повьппения производительности и качества покрытия, головка экструдера выполнена выдувной для получения бесшовного рукава с кольцевой щелью, суженной в двух противолежащих местах, в которых установлены электронагреваемые ножи, и расположена вертикально вниз и сбоку от зоны укладки ленты, а под головкой перед механизмом, дублирующим со смещением относительно друг друга полотна пленки, смонтированы направляющие ролики для раскладки полотна пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для покрытия стальных труб термопластичной пластмассой | 1979 |

|

SU888807A3 |

| Ролик для прижима лент | 1977 |

|

SU888806A3 |

| Способ нанесения полимерного покрытияНА СТАльНыЕ ТРубы CO СВАРНыМ шВОМ иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНияСпОСОбА | 1979 |

|

SU824885A3 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Экструзионная головка для облицовки стальных труб термопластом | 1982 |

|

SU1109046A3 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДОВ | 1996 |

|

RU2102649C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 1996 |

|

RU2166387C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2001 |

|

RU2209732C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1996 |

|

RU2146984C1 |

1. Способ покрытия стальных труб термоппастичным Полимерным материалом, включающий получение экструзией двух полос пленки, их дублирование с образованием двухслойной ступенчатой ленты, ее намотку по винтовой линии на вращающуюся и продольно перемещающую- ся трубу и прикатку, отличающийся тем, что, с целью повышения производительности и качества покрытия, полосы пленки получают методом раздува в виде бесшовного рукава с последующей продольной разрезкой его на выходе из вццувной головки экструдера на две части с полукруглым поперечным сечением, которые затем плоско располагают со смещением одна . относительно другой и подают на дублиросл вание. :д :АЭ 30

Изобретение относится к способу и слз жащему для его осуществления устройству для покрытия стальных труб термопластичным синтетическим материалом, в частности полиэтиленом, причем вокруг приводимых во вращение и перемещаемых в продольном направлении труб наматываются по винтовой линии термопластичные пленки в виде полос с применением адгезионного клеящего вещества

Известен способ покрытия стальных труб термопластичным полимерным материалом, включакяЕ|ий получение экструзией двух полос пленки, их дублирование с образованием двухслойной ступенчатой ленты, ее намотку по винтовой линии на вращающуюся и продольно перемещающуюся трубу и прикатку lj .

Согласно известному способу полосы из термопластичного материала экструдируют с помощью щелевых головок и непосредственно вслед за этим наматывают вокруг очищенных и разогретых труб. В качестве адгезионого клеящего вещества используется полоса клеящего материала, которая экструдируется одновременно с полосой из синтетического материа ла с помощью специальной щелевой головки и наматывается вокруг трубы. Экструдированные полосы из синтетического материала при этом направляются таким образом, что их

края перекрьтают один другой и свариваются между собой.

При использовании высокомолекулярных типов полиэтилена с повышенной плотностью, например П,95, при выработке через щелевую головку возникают большие давления, вызывающие существенное уменьшение производительности по сравнению с использованием полиэтилена меньшей плотности. Кроме того, при неблагоприятном распределении потока в щелевых головках возникают дополнительно нарушения поверхности в выходящем продукте экструзии, которые препятствуют сварке по всей поверхности слоев намотки.

При симметричном по вращению распределении потока, каким оно является в экструзионных инструментах для производства термопластичных поперечных сечений кольцевой , возможны существенные улучшения качества продукта экструзии, соответственно выпуска по сравнению с неси 1етричным по вращенюо распределением потока, напрш4ер, в щелевых головках, что может быть использовано, например, при изготовлении вьщуваемых термопластичных пленок.

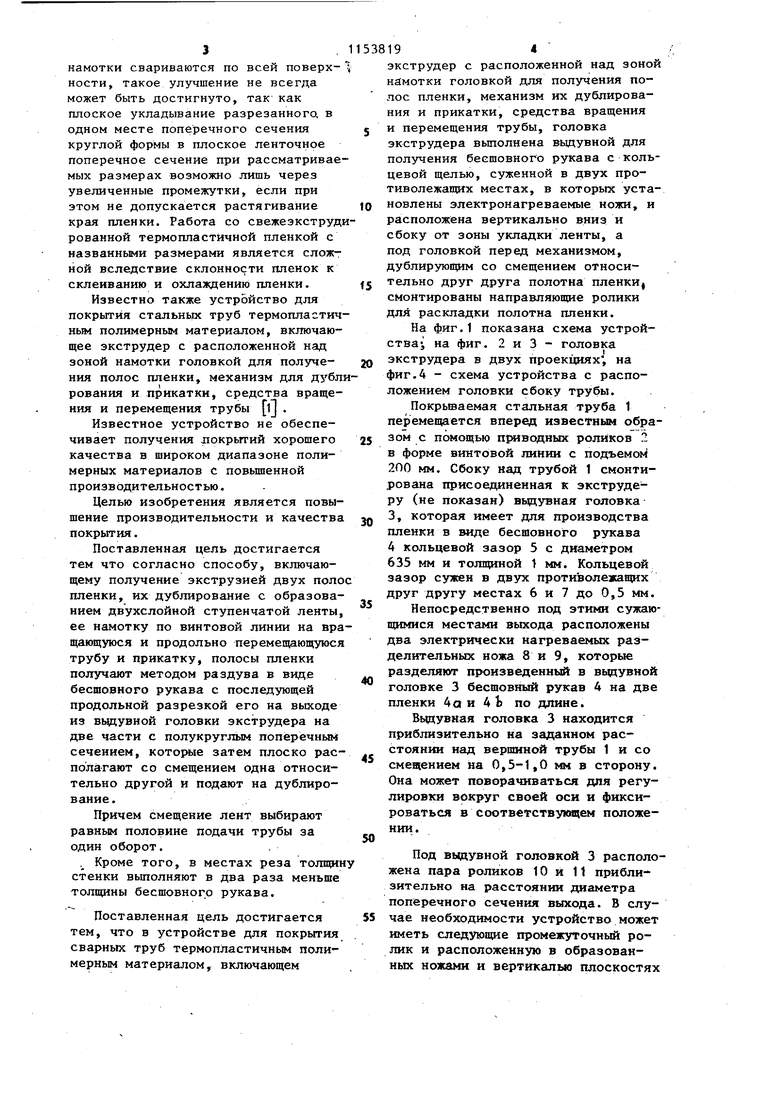

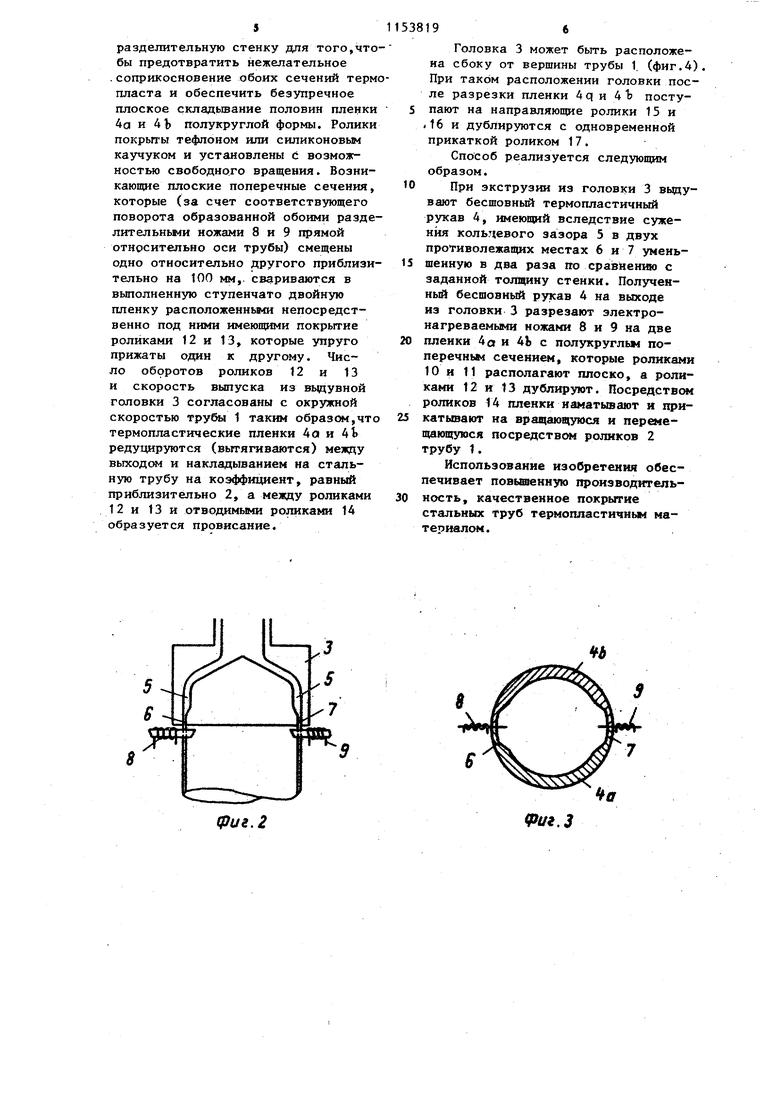

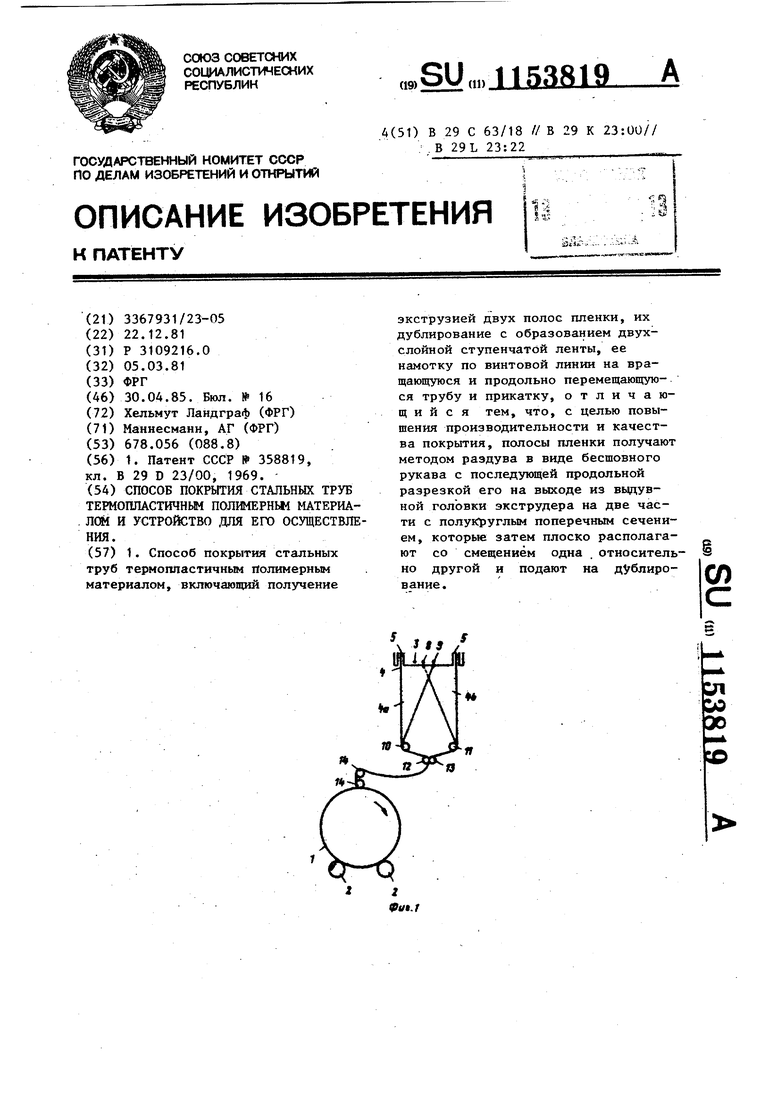

Однако при осуществлении известного способа, при котором покрытие труб полиэтиленом достигается с помощью многослойного наматывания в нагретом состоянии, причем слои намотки свариваются по всей поверхнести, такое улучшение не всегда может быть достигнуто, так как плоское укладывание разрезанного, в одном месте поперечного сечения круглой формы в плоское ленточное поперечное сечение при рассматривае мых размерах возможно лишь через увеличенные промежутки, если при этом не допускается растягивание края пленки. Работа со свежеэкструд рованной термоппастйчной пленкой с названными размерами является сложной вследствие склонности пленок к склеиванию и охлаждению пленки. Известно также устройство для покрытия стальньж труб термопластич ным полимерным материалом, включающее экструдер с расположенной над зоной намотки головкой для получения полос пленки, механизм для дубл рования и прикатки, средства враще ния и перемещения трубы lj . Известное устройство не обеспечивает получения локрытий хорошего качества в широком диапазоне полимерных материалов с повышенной производительностью. Целью изобретения является повы шение производительности и качеств покрытия. Поставленная цель достигается тем что согласно способу, включающему получение экструзией двух пол пленки, их дублирование с образова нием двухслойной ступенчатой ленты ее намотку по винтовой линии на вр щающуюся и продольно перемещающуюс трубу и прикатку, полосы пленки получают методом раздува в виде бесшовного рукава с последующей продольной разрезкой его на выходе из выиувной головки экструдера на две части с полукруглым поперечным сечением, KOToi ie затем плоско рас полагают со смещением одна относительно другой и подают на дублирование. Причем смещение лент выбирают равным половине подачи трубы за один оборот. . Кроме того, в местах реза толщс стенки вьшолняют в два раза меньше толщины бесшовного рукава. Поставленная цель достигается тем, что в устройстве для покрытия сварных труб термопластичным полимерным материалом, включающем экструдер с расположенной над зоной нймотки головкой для получения полос пленки, механизм их дублирования и прикатки, средства вращения и перемещения трубы, головка экструдера выполнена выдувной для получения бесшовного рукава с кольцевой щелью, суженной в двух противолежащих местах, в которых установлены электронагреваемые ножи, и расположена вертикально вниз и сбоку от зоны укладки ленты, а под головкой перед механизмом, дублируюш 1м со смещением относительно друг друга полотна пленки смонтированы направляющие ролики для раскладки полотна пленки. На фиг.1 показана схема устройства j на фиг. 2 и 3 - головка экструдера в двух проекциях , иа фиг.4 - схема устройства с расположением головки сбоку трубы. Покрьшаемая стальная труба 1 перемещается вперед известным образом с помощью приводных роликов 2 в форме винтовой линии с подъемом 200 мм. Сбоку над трубой 1 смонтирована присоединенная к экструдеру (не показан) вьщувная головка 3, которая имеет для производства пленки в виде бесшовного рукава 4 кольцевой зазор 5 с диаметром 635 мм и толщиной t мм. Кольцевой зазор сужен в двух противолежащих друг другу местах 6 и 7 до 0,5 мм. Непосредственно под этими сужающимися местами выхода расположены два электрически нагреваемых разделительных ножа 8 и 9, которые разделяют произведенный в вьщувной головке 3 бесшовный рукав 4 на две пленки 4а и 4 Ь по длине. Выдувная головка 3 находится приблизительно на заданном расстоянии над вершиной трубы 1 и со смещением на 0,5-1,0 мм в сторону. Она может поворачиваться для регулировки вокруг своей оси и фиксироваться в соответствукщем положении. Под вьщувной головкой 3 расположена пара роликов 10 и 11 приблизительно на расстоянии диаметра поперечного сечения выхода. В случае необходимости устройство может иметь следующие промежуточный ролик и расположенную в образованных ножами и вертикаль плоскостях

разделительную стенку для того,чтобы предотвратить нежелательное .соприкосновение обоих сечений термпласта и обеспечить безупречное плоское складьтание половин пленки 4а и 4Ь полукруглой формы. Ролики покрыты тефлоном или силиконовым каучуком и установлены с возможностью свободного вращения. Возникающие плоские поперечные сечения, которые (за счет соответствующего поворота образованной обоими разделительными ножами 8 и 9 прямой относительно оси трубы) смещены одно относительно другого приблизительно на 100 мм,, свариваются в выполненную ступенчато двойную пленку расположенньвчи непосредственно под ними имеющими покрытие роликами 12 и 13, которые упруго прижаты один к другому. Число обрротов роликов 12 и 13 и скорость выпуска из вьщувной головки 3 согласованы с окружной скоростью трубы 1 таким образом,что термопластические пленки 4а и 4Ь редуцируются (вытягиваются) между выходом и накладыванием на стальную трубу на коэффициент, разный приблизительно 2, а между роликами 12 и 13 и отводимыми роликами 14 образуется провисание.

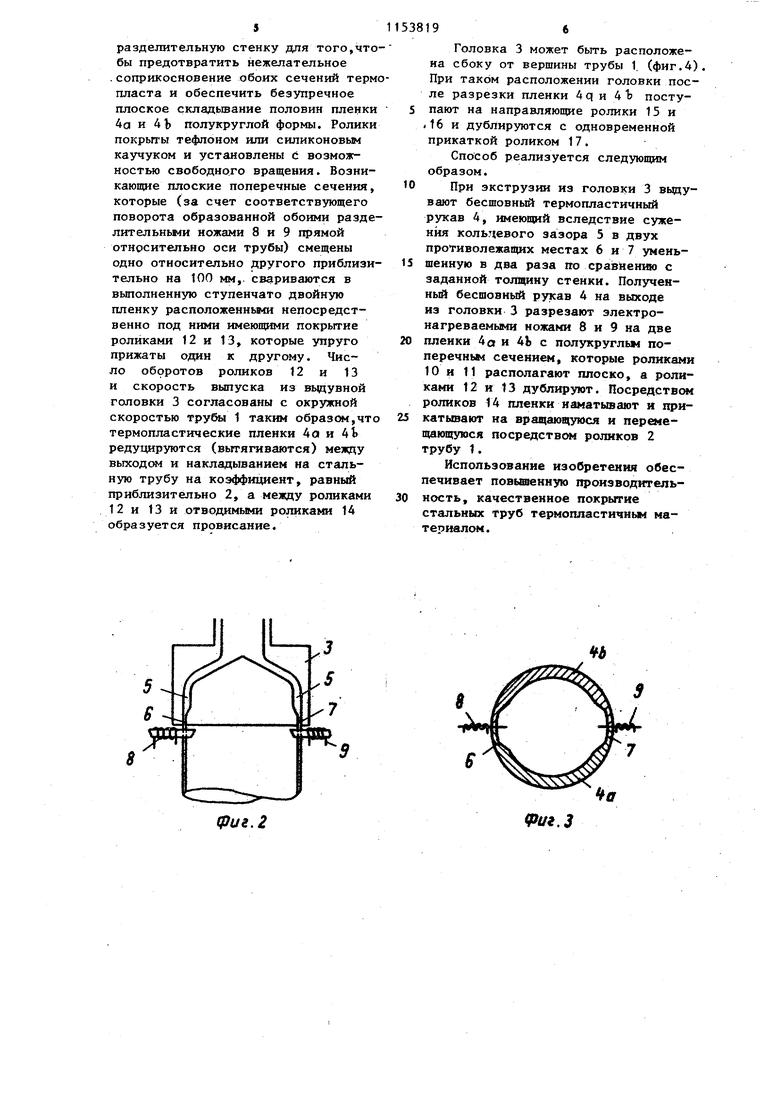

Головка 3 может быть расположена сбоку от вершины трубы 1. (фиг.4), При таком расположении головки после разрезки пленки 4q и 4Ъ поступают на направляющие ролики 15 и ,16 и дублируются с одновременной прикаткой роликом 17.

Способ реализуется следующим образом.

0 При экструзии из головки 3 ввдувают бесшовный термопластичный рукав 4, имеющий вследствие сужения кольт1евого зазора 5 в двух противолежащих местах 6 и 7 уменьшенную в два раза по сравнен1во с заданной толщину стенки. Полученный бесшовный рукав 4 на выходе из головки 3 разрезают электронагреваемыми ножами в и 9 на две

0 пленки 4а и 4Ь с полукруглые поперечным сечением, которые роликами 10 и 11 располагают плоско, а роликами 12 и 13 дублируют. Посредствсж роликов 14 пленки наматывают и при5катывают на вращающуюся и перемещающуюся посредстве роликов 2 трубу 1.

Использование изобретения обеспечивает повьигенную производительность, качественное покрытие

стальных труб термопластичным материалом.

(риг. 2

иг,3

(ригЛ

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СССР № 358819, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-04-30—Публикация

1981-12-22—Подача