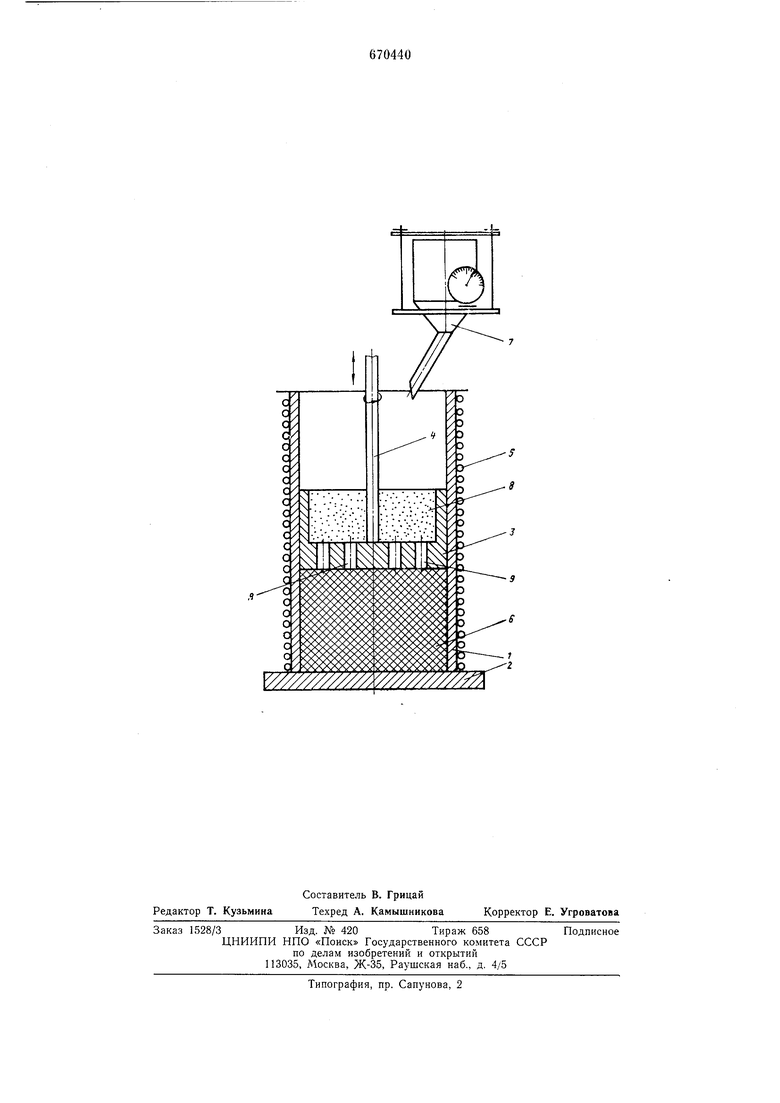

ные в вертикальной плоскости и вращательные движения. В момент подъема пуансона 3 часть шихты из камеры 8 через отверстия 9 поступает в закрытую полость, образованную неподвижной частью 2, пресс-формой 1 и рабочей поверхностью пуансона 3. При движении пуансона 3 вниз происходит его поворот на некоторый угол, поэтому на шихту, попавшую в закрытую полость через сквозные отверстия 9, воздействует рабочая часть пуансона без сквозных отверстий, благодаря чему осуш.ествляется ее уплотнение.

Процесс подачи шихты через отверстия 9 в закрытую полость осуш,ествляется при каждом верхнем положении пуансона 3, наступает момент, когда вся порция шихты оказывается в закрытой полости. В дальнейшем вращательные и колебательные (возвратно-поступательные в вертикальной плоскости) движения пуансона 3 производят необходимое уплотнение шихты, которая в процессе формования подвергается нагреву витками 5 индукционной установки.

При подаче из бункера-дозатора 7 очередной порции шихты пуансон 3 поднимают на некоторую величину, соответствующую толщине сформованного слоя. Шихта в указанной последовательности поступает в закрытую полость через отверстия 9 пуансона 3, где происходит формование нового слоя электрода.

Процесс формования электрода слоями осуществляется, до получения необходимых габаритов по высоте.

В процессе послойного формования электрода шихта нагревается витками 5 индукционной установки, расположенными па соответствующей высоте, при этом верхние и нижние витки вобогреве не участвуют, благодаря чему нижняя, сформованная часть электрода постепенно и равномерно охлаждается.

Положительный эффект от внедрения предлагаемого изобретения заключается в

повышении качества формования, так как формование последовательными слоями обеспечивает высокую равномерную плотность электрода по всему сечению и длине

независимо от фракции шихты и значительно уменьшает пористость и анизотропию материала, а также в повышении производительности формования благодаря тому, что процесс загрузки шихты в пресс-форму

совмеш,ен с процессом формования.

Открывается возможность формования электродов большей длины с равно.мерной плотностью, независящей от мощности устройств для формования, так как формование ведут небольшими слоями, то и мощность установки для формования не будет большой. Повышение плотности электрода облегчит дальнейшие технологические процессы изготовления электрода - обжиг,

графитацию, увеличит выход годного на этих пределах, положительно скажется на механических и электрических свойствах электродов, что улучшит эксплуатационные характеристики электродов, снизит их расход на тонну выплавляемой стали. Изобретение обеспечивает высокую степень механизации и автоматизации процесса формования электродов.

Формула изобретения

Устройство для формования, преимущественно графитизированных электродов, включающее бункер-дозатор, пресс-форму, пуансон и нагревательное приспособление, отличающееся тем, что, с целью повышения качества формования и производительности, пуансон выполнен с дозировочной камерой и отверстиями, соедииенными с ней, для подачи массы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 68621, кл. В 28В 3/02, 1946. 2. Авторское свидетельство СССР № 377205, кл. В ЗОВ 11/04, 1969.

.d

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования | 1979 |

|

SU770795A2 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| Устройство для получения изделий из металлического порошка экструзией | 1981 |

|

SU952438A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2076041C1 |

| СПОСОБ ФОРМОВАНИЯ МАССЫ АКТИВАТОРА АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207952C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2000 |

|

RU2204475C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

| СПОСОБ ФОРМИРОВАНИЯ РАЗРЫВНОГО ЗАРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446378C1 |

Авторы

Даты

1979-06-30—Публикация

1978-01-06—Подача