Изобретение относится к порошковой металлургии, в частности к устройствам для получения изделий из металлического порб1йка экструзией.

Известно устройствр для прессования полых изделий из порошка, состоящее из верхнего подвижного и нижнего неподвижного пуансонов, неподвижной матрицы и подвижного стержня , В процессе прессования стержень, передвигаясь совместно с верхним пуансоном, увлекает и перемещает Частицы порошка вдоль пресс-формы, выравнивая тем самым плотность по высоте изделия 1 .

Одна;ко применение устройства вызывает затруднения при автоматической загрузке порошка.

Наиболее близким к изобретению по технической сущности и достигаемому результату, является устройство для получения изделий из металлического порошка экструзией, содержащее загрузочный бункер, матрицу, экструдирующий элемент и привод. Экструдирующий элемент выполнен в виде пуансона Н .

Однако процесс получения изделий в известном устройстве прерывистый. Каждый цикл.экструдирования. состоит

из заполнения полости матрицы шихтой, предварительного уплотнения,..удаЛения пробки и непосредственно самого э-кструдирования. Разделение aKCf трудируемого изделия на части производится в результате отламывания части изделия под действием собственного веса. В результате изделия получаются с неровными торцами и

10 неодинаковой длины. Кроме того, наличие пресс-остатка, обусловленного имеющимся скосом на пуансоне, приводит к шихтовой, неоднородности, вознитсающей на границе пресс-остаткаи

15 засыпанной очередной порции шихты. Это обстоятельство также снижает качество изделий.

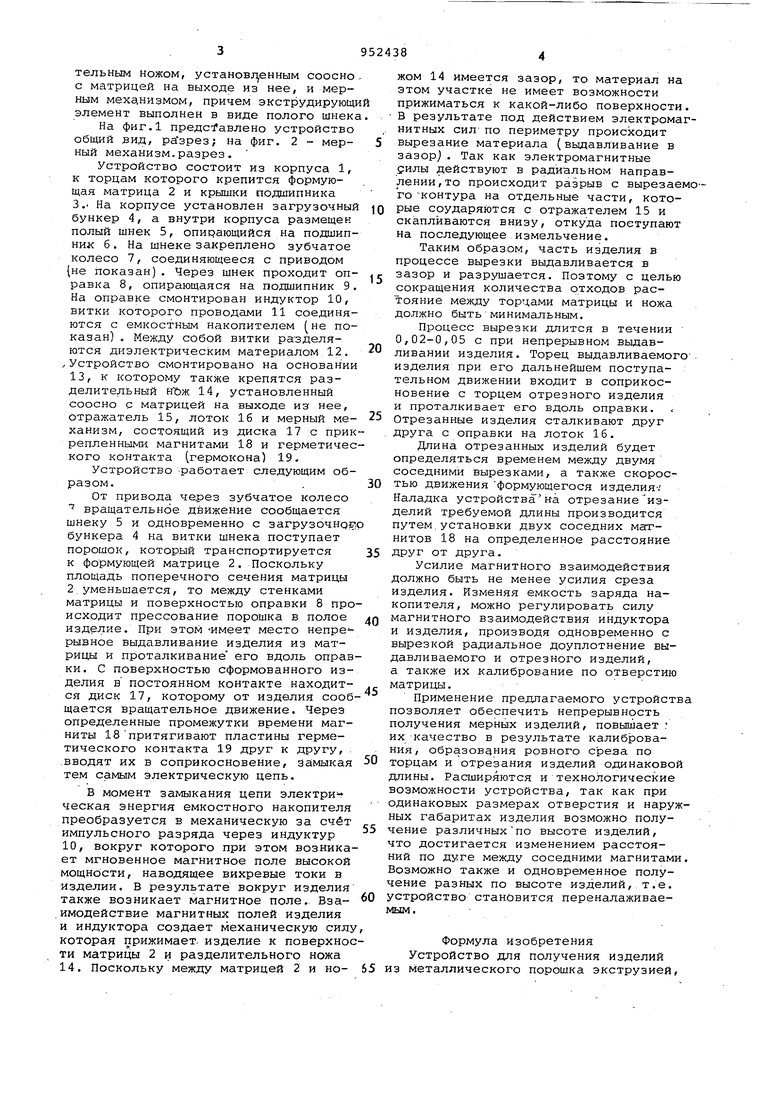

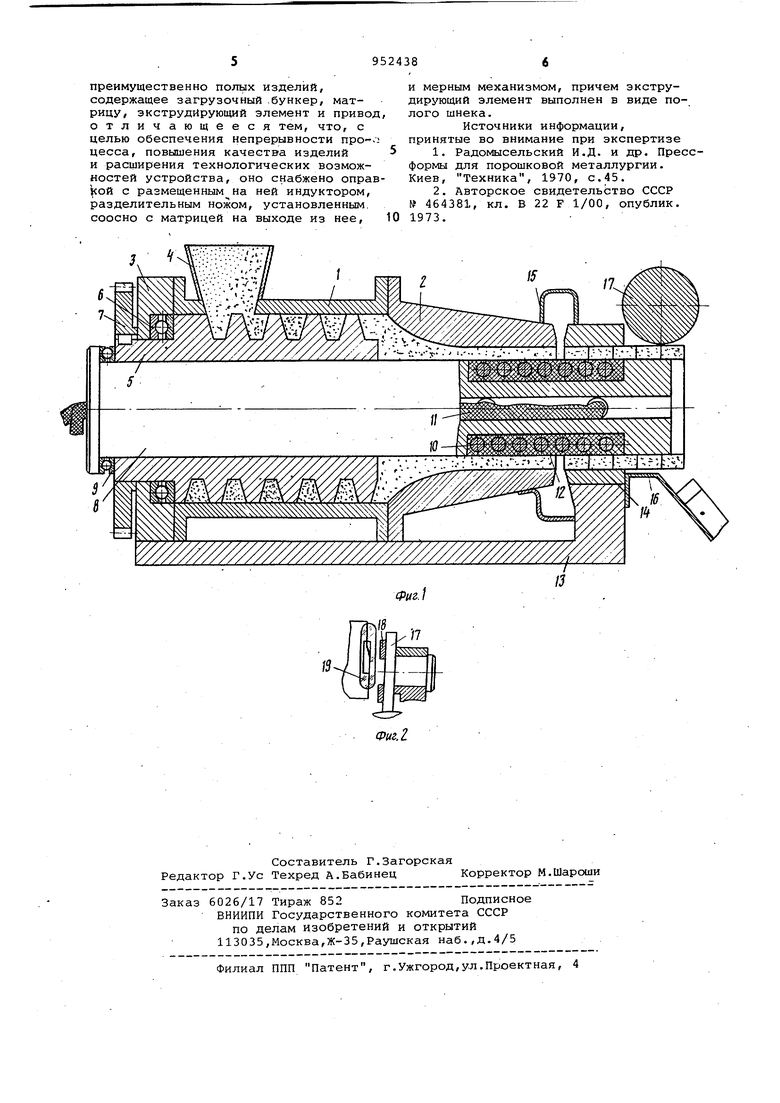

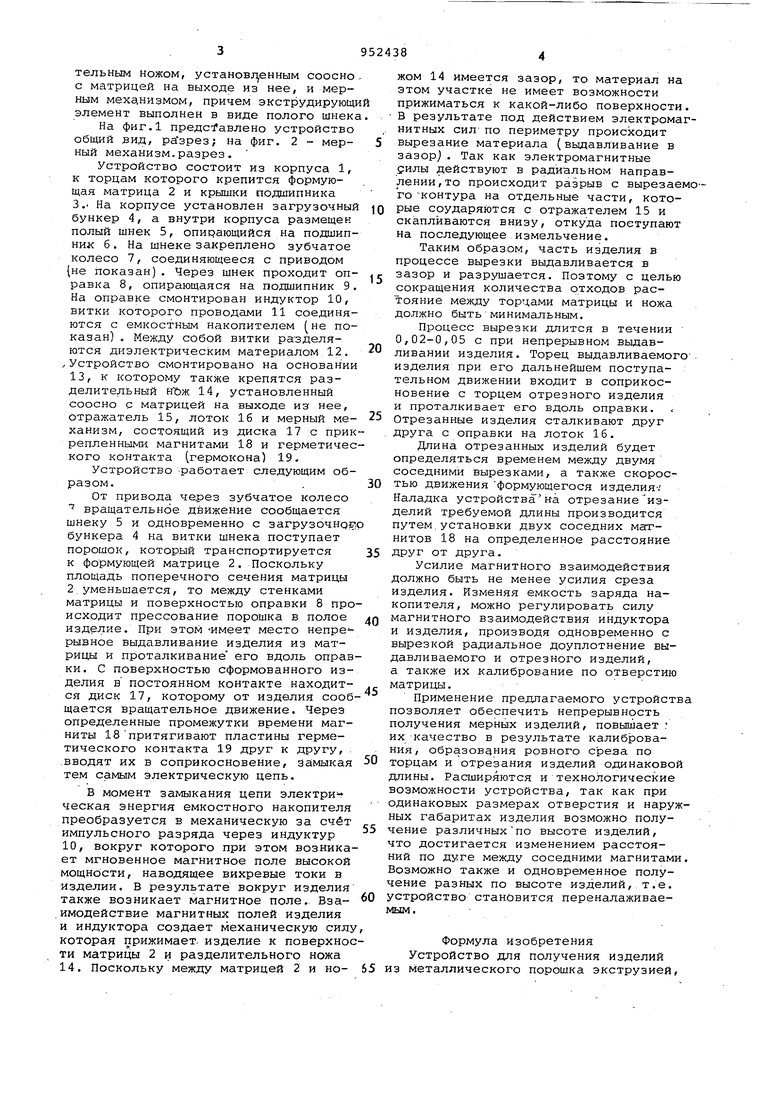

Целью изобретения является обеспечение непрерывности процесса, по20вышение- качества изделий и расширение технологических возможностей устройстваiПоставленная цель достигается тем, что устройство для получения изде25лий из металлического порошка экструзией, преимущественно полых изделий, содержащее загрузочный оункер матрицу, экструдирующий элемент и привод, снабжено оправкой с разме30щенным на ней индуктором, разделительным ножом, установх енным соосно с матрицей на выходе из нее, и мерным мехэ,низмом, причем экструдирующи элемент выполнен в виде полого шнека На фиг.1 пpeдcfaвлeнo устройство общий вид, разрез; на фиг. 2 - мерный механизм.разрез, Устройство состоит из корпуса 1, к торцам которого крепится формующая матрица 2 и крышки подшипника 3.. На корпусе установлен загрузочный бункер 4, а внутри корпуса размещен полый шнек 5, опирающийся на подшипник 6. На шнеке закреплено зубчатое колесо 7, соединяющееся с приводом (не показан). Через шнек проходит оправка 8, опирающаяся на подшипник 9. На оправке смонтирован индуктор 10, витки которого проводами 11 соединяются с емкостным накопителем (не показан) , Между собой витки разделяются диэлектрическим материалом 12. X Устройство смонтировано на основании 13, к которому также крепятся разделительный НЪж 14, установленный соосно с матрицей на выходе из; нее, отражатель 15, лоток 16 и мерный механизм, состоящий из диска 17 с прик репленными магнитами 18 и герметичес кого контакта (гермокона) 19. Устройство -работает следующим образом.. От привода через зубчатое колесо вращательное движение сообщается шнеку 5 и одновременно с загрузочндр бункера 4 на витки шнека поступает порошок, который транспортируется к формующей матрице 2. Поскольку площадь поперечного сечения матрицы 2.уменьшается, то между стенками матрицы и поверхностью оправки 8 про исходит прессование порошка в полое изделие. При этом -имеет место непре рывное выдавливание изделия из матрицы и проталкивание его вдоль оправ ки. С поверхностью сформованного изделия в постоянном контакте находится диск 17, которому от изделия сооб щается вращательное движение. Через определенные промежутки времени магниты 18притягивают пластины герметического контакта 19 друг к другу, -ВВОДЯТ их в соприкосновение, за;мыкая тем самым электрическую цепь. В момент замыкания цепи электрик ческая энергия емкостного накопителя преобразуется в механическую за счёт импульсного разряда через индуктур 10, вокруг которого при этом возника ет мгновенное магнитное поле высокой мощности, наводящее вихревые токи в изделии. В результате вокруг изделия также возникает магнитное поле. Взаимодействие магнитных полей изделия и индуктора создает механическую сил которая прижимает, изделие к поверхно ти матрицы 2 и разделительного ножа 14. Поскольку между матрицей 2 и ножом 14 имеется зазор, то материал на этом участке не имеет возможности прижиматься к какой-либо поверхности. В результате под действием электромагнитных СИЛ по периметру происходит вырезание материала (выдавливание в зазор. Так как электромагнитные 5ИЛЫ действуют в радиальном направлении, то происходит разрыв с вырезаемого -контура на отдельные части, которые соударяются с отражателем 15 и скапливаются внизу, откуда поступают на последующее измельчение. Таким образом, часть изделия в процессе вырезки выдавливается в зазор и разрушается. Поэтому с целью сокращения количества отходов рас ояние между торцами матрицы и ножа должно быть минимальным. Процесс вырезки длится в течении 0,02-0,05 с при непрерывном выдавливании изделия. Торец выдавливаемого- . изделия при его дальнейшем поступательном движении входит в соприкосновение с торцем отрезного изделия и проталкивает его вдоль оправки. Отрезанные изделия сталкивают друг друга с оправки на лоток 16. Длина отрезанных изделий будет определяться временем между двумя соседними вырезками, а также скоростью движения формующегося изделия-; Наладка устройствана отрезание изделий требуемой длины производится путем,установки двух соседних магнитов 18 на определенное расстояние друг от друга. Усилие магнитного взаимодействия должно быть не менее усилия среза изделия, изменяя емкость заряда накопителя, можно регулировать силу магнитного взаимодействия индуктора и изделия, производя одновременно с вырезкой радиальное доуплотнение выдавливаемого и отрезного изделий, а также их калибрование по отверстию матрицы. Применение предлагаемого устройства позволяет обеспечить непрерывность получения мерных изделий, повышает : их -качество в результате калибрования, образования ровного среза по торцам и отрезания изделий одинаковой длины. Расширяются и технологические возможности устройства, так как при одинаковых размерах отверстия и наружных габаритах изделия возможно получение различныхпо высоте изделий, что достигается изменением расстояний по дуге между соседними магнитами. Возможно также и одновременное получение разных по высоте изделий, т.е. устройство становится переналаживаеым, Формула изобретения Устройство для получения изделий з металлического порошка экструзией,

преимущественно полых изделий, содержащее загрузочный .бункер, матрицу, экструдИрующий элемент и привод, отличающееся тем, что, с целью обеспечения непрерывности про--цесса, повышения качества изделий и расширения технологических возможностей устройства, оно снабжено оправ ой с размещенным на ней индуктором, разделительным ножом, установленным, соосно с матрицей на выходе из нее,

J/ -1ЩЩ.. ...,

W////////////////////

и мерным механизмом, причем зкструдирующий элемент выполнен в виде полого шнека.

Источники информации, принятые во внимание при экспертизе

1.Радомысельский И.Д. и др.. Пресформы для порошковой металлургии. Киев, Техника, 1970, с.45.

2.Авторское свидетельЬтво СССР 464381, кл. В 22 F 1/00, опублик. 1973.

13

Фиг.

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| Устройство для непрерывного прессования трубчатых изделий из порошка | 1985 |

|

SU1274849A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-12—Подача