Изобретение относится к усовершенствованию колодочного тормоза с серводействием и преследует цель получения примерно одинакового тормозного усилия при вращении тормозного шкива в обоих направлениях.

Согласно изобретению, это достигается применением двух тормозных балок, одни концы которых связаны между собою шарниром, расположенным в поворотном элементе, свободно насаженном на вал тормозного шкива, а другие концы попеременно, в зависимости от направления вращения тормозного шкива, взаимодействуют с неподвижным упором.

Наибольшее применение в настоящее время имеют тормозы, основанные на принципе использования трения скольжения твердых тел, преимущественно, так называемые, колодочные тормозы.

Очевидно, что лучшими, экономически выгодными будут такие типы тормозов, которые развивают, при соблюдении ряда других требований, больщее тормозное усилие (момент) при относительно небольшом приводном усилии.

. В процессе воздействия развиваемых тормозами сил трения на неподвижные трущиеся элементы тормозов (колодки, ленты) обычно получается, что одни из них без увеличения приводного усилия увеличивают силу нал ;атия на тормозной шкив - притормаживаются дополнительно, другие уменьшают силу нажатия - растормаживаются.

Очевидно, что соответствующей конструкцией тормозов достигнуть, при неизменном приводном усилии, общего увеличения развиваемой тормозом силы торможения (момента) за счет дополнительного подтормаживающего действия сил трения, увеличивающих силу нажатия колодок (лент) на тормозной шкив. Подобные тормозы обычно называются самозатормаживаюшимися (вернее самопритормаживающимися) или сервотормозами (тормозами с серводействием).

Применяемыеразнообразные

конструкции тормозов с самопритормаживанием как колодочного, так и ленточного типа обычно обладают общим недостатком: развивая увеличенную силу трения (тормозной момент) при одном направлении вращения тормозного шкива (при переднем ходе), они развивают значительно меньшую силу трепия (тормозной момент) при обратном ходе, что не дает возможности использования их для многих реверсивных машин.

Для большинства случаев практического применения наиболее рациональными будут такие системы тормозов, которые являются самопритормал{иваюш,имися и одновременно обладают примерно одинаковыми тормозными усилиями (моментами) при враш,ении тормозного шкива в обоих направлениях, т. е. являются реверсивными тормозами.

Предлагаемый тормоз относится к классу внешних (охватываюш,их тормозной шкив снаружи) двухколодочных реверсивных самопритормаживаюш,ихся тормозов.

В нем сила трения, возбужденная на одной колодке, используется для увеличения силы нажатия другой колодки на тормозной шкив, что значительно повышает общую интенсивность торможения.

Простота конструкции данного тормоза при наличии ряда весьма важных преимуществ позволяет рассчитывать на его применение в самых разнообразных областях техники (краны./ лебедки, экскаваторы, машины непрерывного транспорта, колесный транспорт и т. д).

Особенно эффективным данный тормоз может явиться для ответственных реверсивных грузоподъемных машин, в частности, для шахтных подъемных машин, доменных скииовых подъемников, лифтов и т. п.

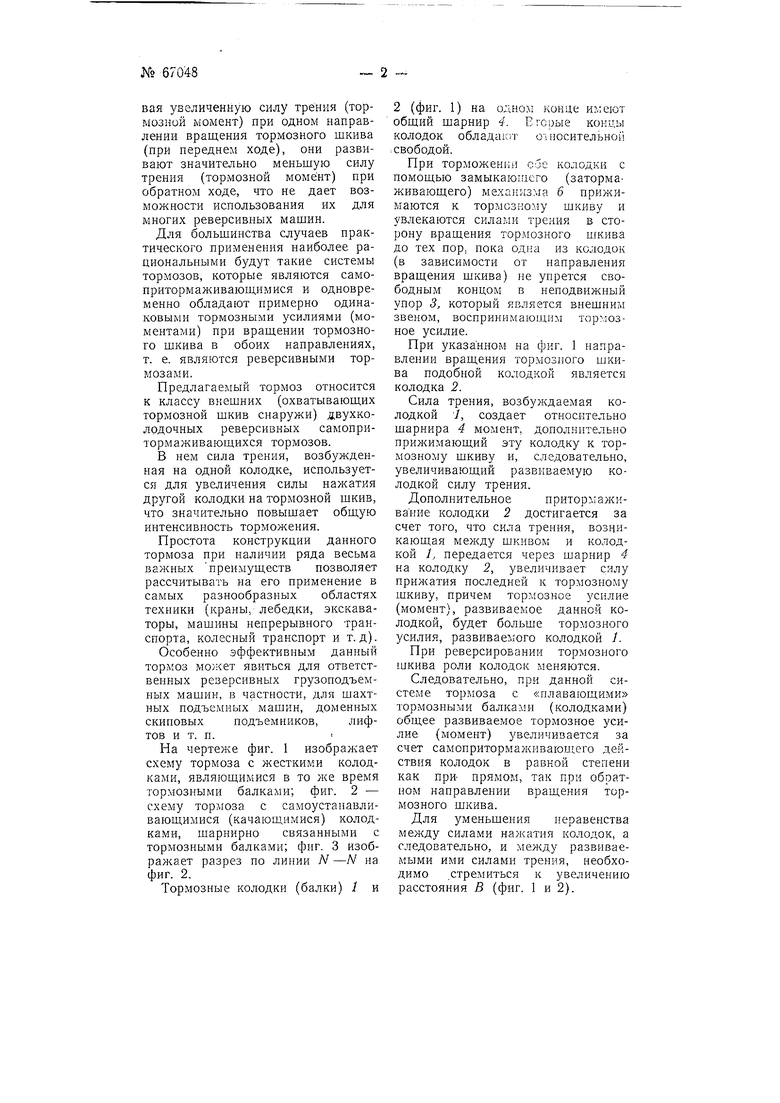

На чертеже фиг. 1 изображает схему тормоза с жесткими колодками, являющимися в то же время тормозными балками; фиг. 2 - схему тормоза с самоустанавливающимися (качающимися) колодками, шарнирно связанными с тормозными балками; фиг. 3 изображает разрез по линии N -Л на фиг. 2.

Тормозные колодки (балки) 1 и

2 (фиг. 1) на одном рсонце имеют общий шарнир 4. Бгсрые концы колодок обладакгг О1носительно1 1 свободой.

При торможении обе колодки с помощью замыкающего (затормаживающего) меха} изма 6 прижимаются к тормозному шкиву и увлекаются силами трения в сторону вращения тормозного шкива до тех пор., пока одна из колодок (в зависимости от направления вращения шкива) не упрется свободным концом в неподвижный упор 3, который является внешним звеном, воспринимаюидим TvTpMosное усилие.

При указанном на фиг. 1 направлении вращения тормозного шкива подобной колодкой является колодка 2.

Сила трения, возбуждаемая колодкой 1, создает относительно шарнира 4 момент, дополнительно прижимающий эту колодку к тормозному шкиву и, следовательно, увеличивающий развиваемую колодкой силу трения.

Дополнительное притормаживание колодки 2 достигается за счет того, что сила трения, возникающая между шкивом и колодкой 1, передается через шарнир 4 на колодку 2, увеличивает силу прижатия последней к тормозному шкиву, причем тормозное усилие (момент), развиваемое данной колодкой, будет больше тормозного усилия, развиваемого колодкой J.

При реверсировании тормозного шкива роли колодок меняются.

Следовательно, при данной системе тормоза с «плавающими тормозными балками (колодками) общее развиваемое тормозное усилие (момент) увеличивается за счет самопритормаживающего действия колодок в равной степени как при- прямом, так при обратном направлении вращения тормозного шкива.

Для уменьшения неравенства между силами нажатия колодок, а следовательно, и между развиваемыми ими силами трения, необходимо стремиться к увеличению расстояния В (фиг. 1 и 2).

В практически вероятных пределах ве пичины В (В 2 ч- 2,2 г) разница в величинах нажатия колодок и развиваемых ими тормозных усилиях не будет превышать 30-40%.

Конструкция замыкающего механизма, создающего тормозящие усилия PI и PZ, не имеет принципиального значения и может быть принята любой (например, по тину, показанному на фиг. 1 и 2), при условии обеспечения свободы незначительного перемещения («плавания) тормозных балок (колодок) при реверсировании тормозного шкива и приблизительного равенства усилий PI и Р-2.

Отведение тормозных колодок (растормаживание) производится принудительно или с помощью специального груза 7 (фиг. 1) или с помощью введения прул инных звеньев 7 (фиг. 2).

Отход колодок ограничивается неподвижным упором 3, в который упираются концы тормозных балок (колодок) при растормаживании.

Для обеспечения равенства отхода обепх колодок предусматриваются регулируемые упоры 8 и 9.

Центрирующая поддержка 5 обеспечивает постоянство расстояния шарнира 4 от центра тормозного шкива и воспринимает разницу в силах трения, развиваемых тормозными колодками.

Тормоз данной системы может быть расположен в плоскости тормозного шкива любым образом, т. е. ось симметрии тормоза X - X может, в зависимости от конструктивных требований и соображений, располагаться вертикально, горизонтально или наклонно.

Привод (его тин, конструкция) для описываемого исполнительного органа тормоза не имеет никакого значения и целиком определяется требованиями рабочего процесса машины, для которой применяется то ом 03.

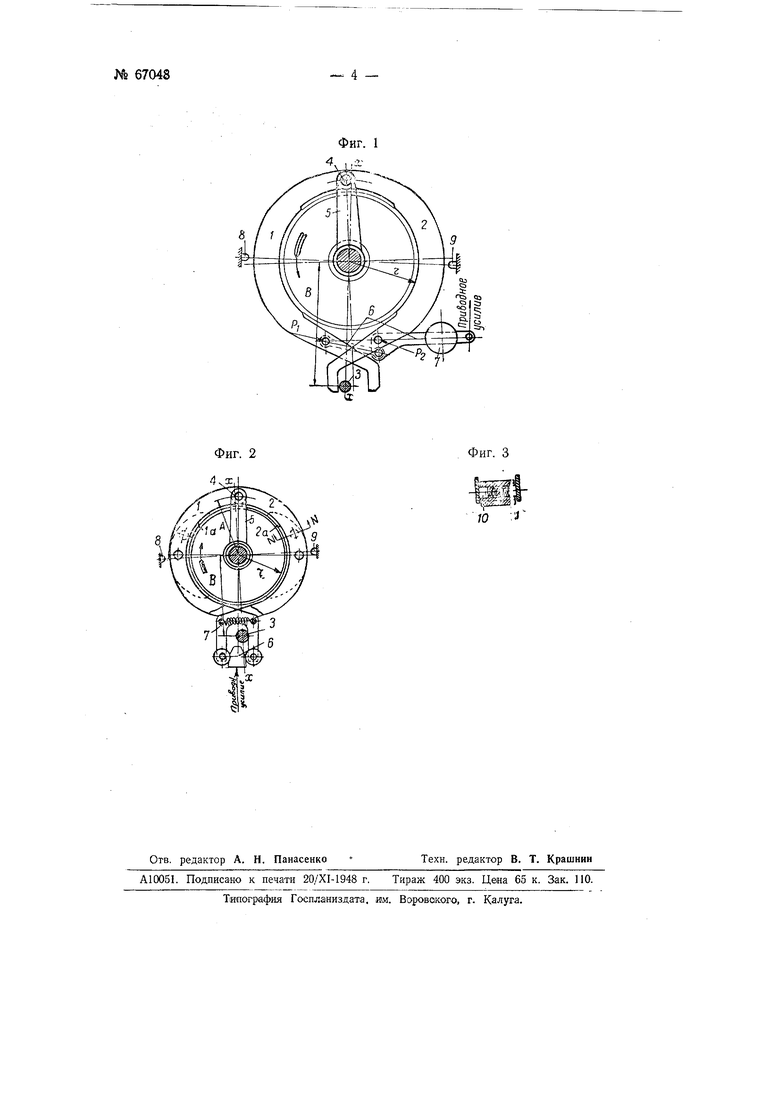

Изображенный на фиг. 2 тормоз существенно не отличается от вышеописанного за исключением того, что у него колодки /а, 2а соединены не жестко с тормозными балками, а с помощью шарниров. Таким образом колодки могут самоустанавлпваться и удельные давления распределяются по длине колодки значительно более равномерно, чем в случае жестких колодок, что является дополнительным преимуществом этого варианта тормоза.

Фиксирование расположения колодок относительно тормозных балок достигается с помощью особого фрикционного фиксирующего устройства, встроенного в колодку, принцип действия которого ясен из схематического чертежа фиг. 3.

Удерживание колодки в определенном положении относительно тормозных балок происходит за счет сил трения, развивающихся между штифтами 10 фиксирующего устройства, разжимаемыми пружиной }}, и боковинами тормозных балок.

Очевидно, что данное устройство, достаточное для фиксирования колодок относительно тормозных балок при отсутствии значительных смещающих усилий, не является препятствием для самоустановки колодок по шкиву при действии значительных прижимающих сил.

Предмет изобретения

Колодочный тормоз, заключающий в себе две тормозные балки, одни концы которых связаны между собою шарниром, отличаюШ и и с я тем, что щарнир монтирован на поддерживающем его элементе, поворотно насаженном на вал тормозного шкива, и что вторые концы тормозных балок попеременно, в зависимости от направления вращения тормозного шкива, взаимодействуют с неподвил ными упорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ С ВНЕШНИМИ КОЛОДКАМИ | 2004 |

|

RU2295069C2 |

| Колодочный тормоз нормально-замкнутого типа с автоматическим регулированием тормозного момента подъемно-транспортных машин | 1984 |

|

SU1171617A1 |

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2600407C2 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 2000 |

|

RU2188345C2 |

| Тормозная система железнодорожного транспортного средства | 1980 |

|

SU956333A1 |

| Колодочный тормоз | 1990 |

|

SU1756685A1 |

| Колодочный тормоз | 1978 |

|

SU842290A1 |

| Саморегулируемый колодочный тормоз нормально-замкнутого типа с электромеханическим приводом | 1983 |

|

SU1183754A1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1987 |

|

RU2027088C1 |

Фиг. 3

Авторы

Даты

1946-01-01—Публикация

1944-11-04—Подача