(54) КОЛОДОЧНЫЙ ТОРМОЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Колодочный тормоз "эктор | 1979 |

|

SU903617A1 |

| Саморегулируемый колодочный тормоз нормально-замкнутого типа с электромеханическим приводом | 1983 |

|

SU1183754A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| УСТРОЙСТВО И СПОСОБ ВЫРАВНИВАНИЯ УДЕЛЬНЫХ НАГРУЗОК В ДВУХСТУПЕНЧАТОМ ЛЕНТОЧНО-КОЛОДОЧНОМ ТОРМОЗЕ | 2009 |

|

RU2432511C2 |

| КОЛОДОЧНЫЙ ТОРМОЗ С ВНЕШНИМИ КОЛОДКАМИ | 2004 |

|

RU2295069C2 |

| Саморегулируемый барабанный тормоз А.В.Кузнецова | 1990 |

|

SU1793122A1 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1751539A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159878C1 |

| Тормоз | 1986 |

|

SU1350106A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ БАРАБАНОВ ТОРМОЗНЫХ МЕХАНИЗМОВ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2012 |

|

RU2529062C2 |

I

Изобретение относится к машиностроению, в частности для торможения вращения.

Известен колодочный тормоз, содержащий щкив и размещенные в нем колодки (1 .

Недостатком его является низкая нагрузочная способность.

Наиболее близкий к предлагаемому ко лодочный тормоз, содержащий колодки, подвижно установленные на стойках и прижимаемые к щкиву рычагами 2.

Недостатками его являются низкая нагрузочная способность и недолговечность.

Цель изобретения - повыщение нагрузочной способности и долговечности.

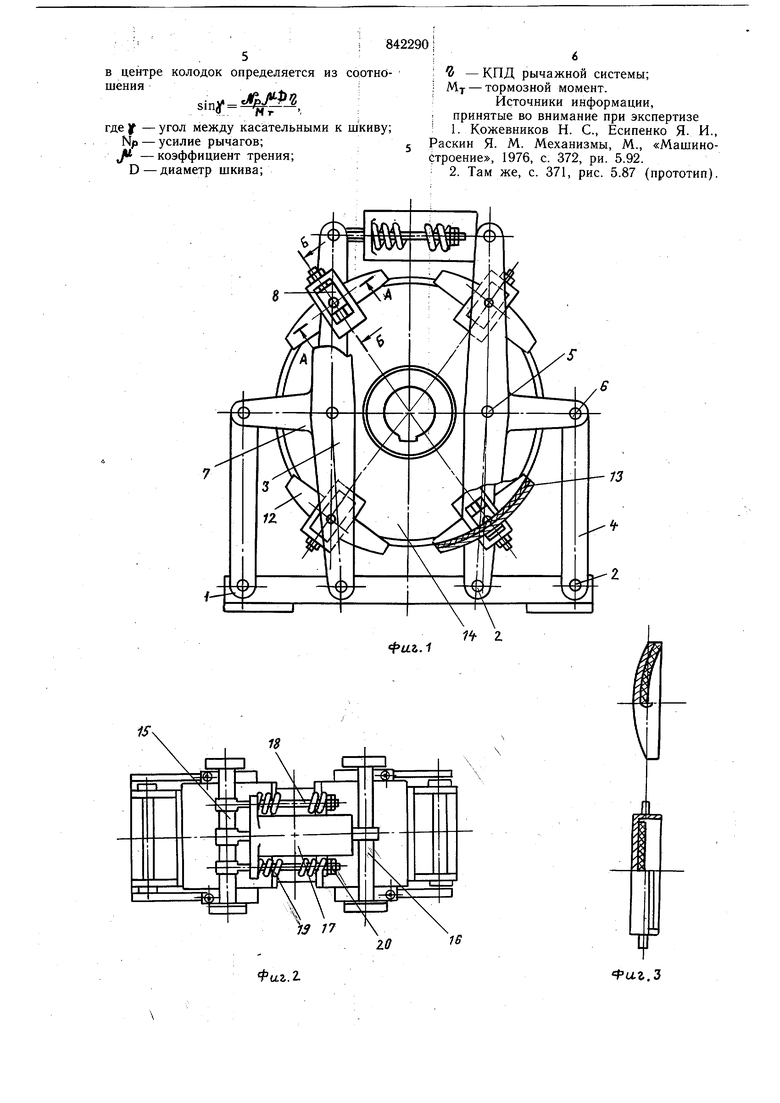

Поставленная цель достигается тем, что. тормоз снабжен двумя Т-образными рычагами и закрепленными на их концах направляющими с ползунами, а колодки выполнены с цапфами, смонтированными в ползунах с возможностью поворота, при этом колодки одного Т-образного рычага расположены так, что угол между касательными к щкиву в центре колодок определяется из соотношения лГ МП

/ - угол между касательными к (лкиву;

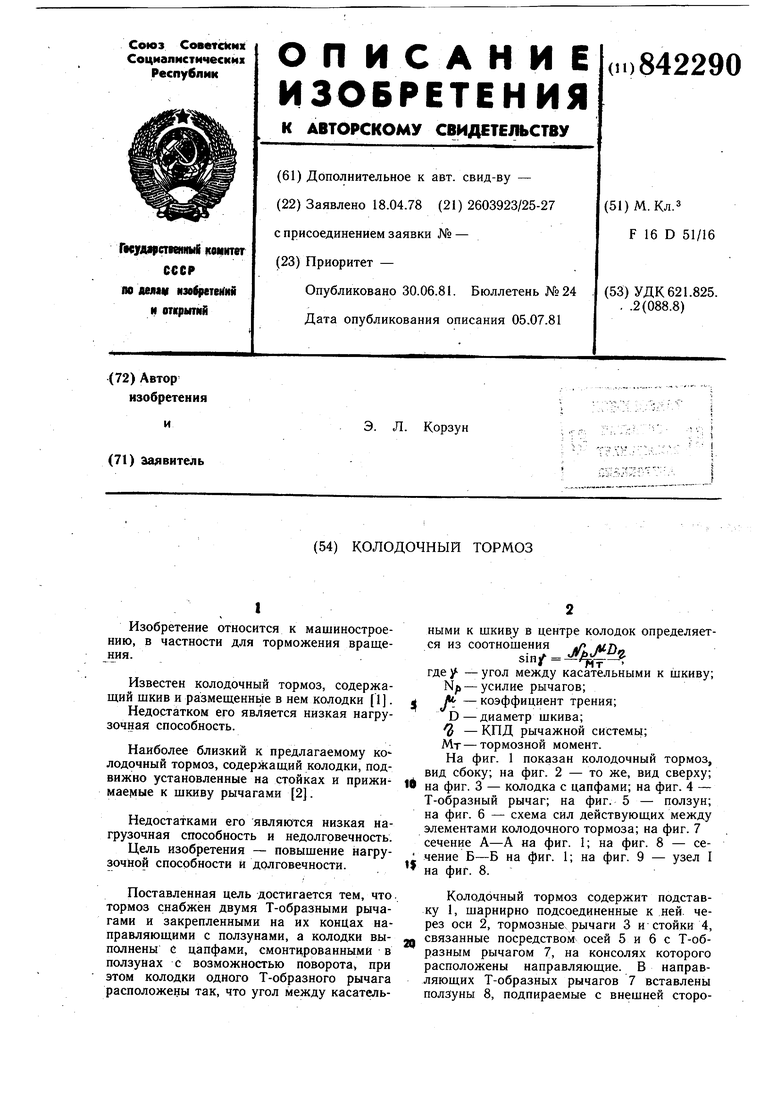

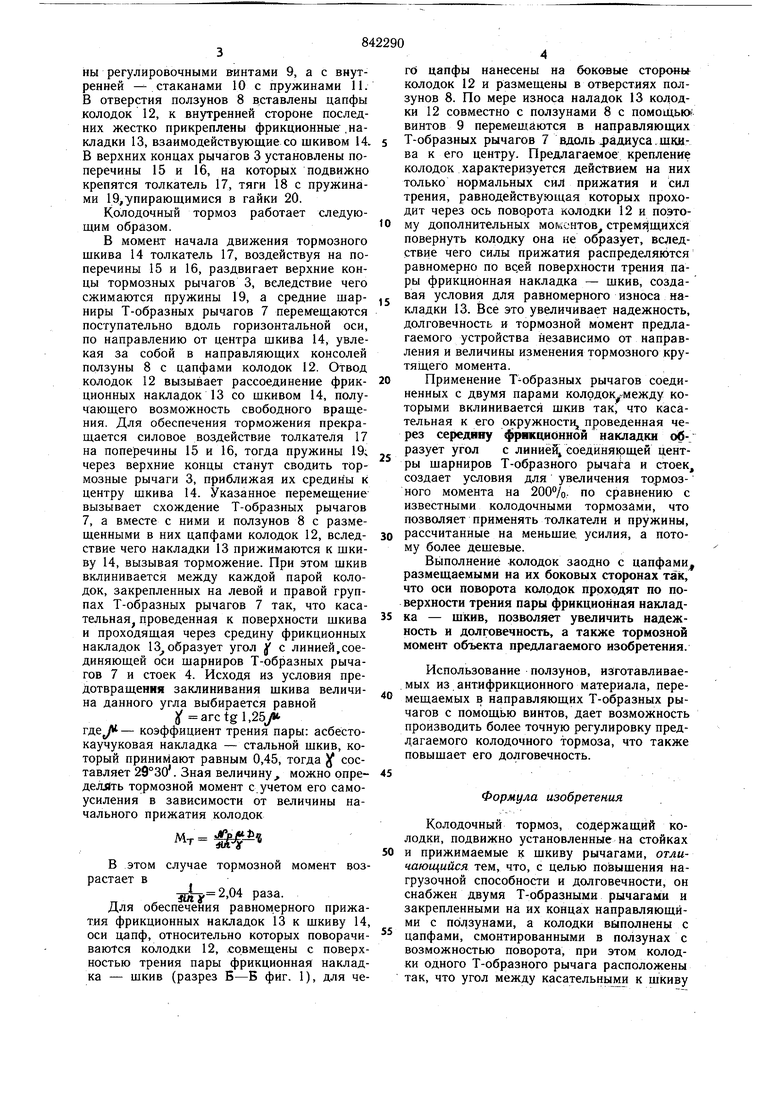

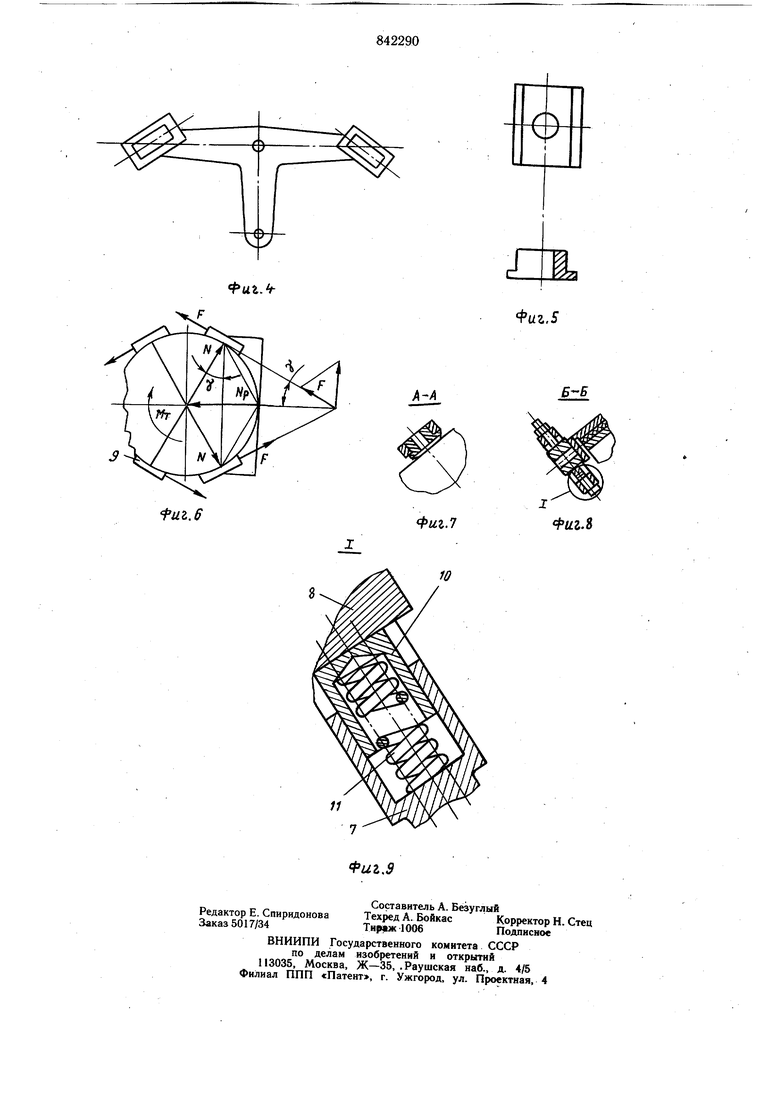

N; - усилие рычагов; f - коэффициент трения; D - диаметр щкива; 2 - КПД рычажной системь ; Мт-тормозной момент. На фиг. 1 показан колодочный тормоз, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - колодка с цапфами; на фиг. 4 - Т-образный рычаг; на фиг. 5 - ползун; на фиг. 6 - схема сил действующих между элементами колодочного тормоза; на фиг. 7 сечение А-А на фиг. 1; на фиг. 8 - сечение Б-Б на фиг. 1; на фиг. 9 - узел I на фиг. 8.

Колодочный тормоз содержит подставку 1, щарнирно подсоединенные к ней. через оси 2, тормозные, рычаги 3 и стойки 4, связанные посредством осей 5 и 6 с Т-образным рычагом 7, на консолях которого расположены направляющие. В направляющих Т-образных рычагов 7 вставлены ползуны 8, подпираемые с внещней стороны регулировочными винтами 9, а с внутренней - стаканами 10 с пружинами И. В отверстия ползунов 8 вставлены цапфы колодок 12, к внутренней стороне последних жестко прикреплены фрикционные .накладки 13, взаимодействующие со шкивом 14. В верхних концах рычагов 3 установлены поперечины 15 и 16, на которых подвижно крепятся толкатель 17, тяги 18 с пружинами 19,упирающимися в гайки 20. Колодочный тормоз работает следующим образом. В момент начала движения тормозного шкива 14 толкатель 17, воздействуя на поперечины 15 и 16, раздвигает верхние концы тормозных рычагов 3, вследствие чего сжимаются пружины 19, а средние шарниры Т-образных рычагов 7 перемещаются поступательно вдоль горизонтальной оси, по направлению от центра щкива 14, увлекая за собой в направляющих консолей ползуны 8 с цапфами колодок 12. Отвод колодок 12 вызывает рассоединение фрикционных накладок 13 со шкивом 14, получающего возможность свободного вращения. Для обеспечения торможения прекращается силовое воздействие толкателя 17 на поперечины 15 и 16, тогда пружины 19; через верхние концы станут сводить тормозные рычаги 3, приближая их средины к центру шкива 14. Указанное перемещение вызывает схождение Т-образных рычагов 7, а вместе с ними и ползунов 8 с размещенными в них цапфами колодок 12, вследствие чего накладки 13 прижимаются к шкиву 14, вызывая торможение. При этом шкив вклинивается между каждой парой колодок, закрепленных на левой и правой группах Т-образных рычагов 7 так, что касательная проведенная к поверхности шкива и проходящая через средину фрикционных накладок 13 образует угол с линией,соединяющей оси шарниров Т-образных рычагов 7 и стоек 4. Исходя из условия предотвращения заклинивания щкива величина данного угла выбирается равной arc tg 1,25 коэффициент трения пары: асбестокаучуковая накладка - стальной щкив, который принимают равным 0,45, тогда Jf составляет 29°30. Зная величину, можно определЛть тормозной момент с. учетом его самоусиления в зависимости от величины начального прижатия колодок М, В этом случае тормозной момент возрастает в ,04 раза. Для обеспечения равномерного прижатия фрикционных накладок 13 к шкиву 14 оси цапф, относительно которых поворачиваются колодки 12, .совмещены с поверхностью трения пары фрикционная накладка - шкив (разрез Б-Б фиг. 1), для чего цапфы нанесены на боковые стороны колодок 12 и размещены в отверстиях ползунов 8. По мере износа наладок 13 колодки 12 совместно с ползунами 8 с помощьювинтов 9 перемещйются в направляющих Т-образных рычагов 7 вдоль фадиуса .шкива к его центру. Предлагаемое крепленное колодок характеризуется действием на них только нормальных сил прижатия и сил трения, равнодействующая которых проходит через ось поворота колодки 12 и поэтому дополнительных моментов стремящихся повернуть колодку она не образует, вследствие чего силы прижатия распределя бтся равномерно по вс,ей поверхности трения пары фрикционная накладка - шкив, создавая условия для равномерного износа накладки 13. Все это увеличивает надежность, долговечность и тормозной момент предлагаемого устройства независимо от направления и величины изменения тормозного крутящего момента. Применение Т-образных рычагов соединенных с двумя парами колодок -между которыми вклинивается шкив так; что касательная к его окружност проведенная через середину фрикционной накладкн образует угол с линиё соединяющей центры щарниров Т-образного рычага и стоек, создает условия для увеличения тормозного момента на 200/о. по сравнению с известными колодочными тормозами, что позволяет применять толкатели и пружины, рассчитанные на меньшие усилия, а потому более дещевые. Вьшолнение колодок заодно с цапфами размещаемыми на их боковых сторонах так, что оси поворота колодок проходят по поверхности трения пары фрикционная накладка - щкив, позволяет увеличить надежность и долговечность, а также тормозной момент объекта предлагаемого изобретения. Использование ползунов, изготавливаемых из антифрикционного материала, перемещаемых в направляющих Т-образных рычагов с помощью винтов, дает возможность производить более точную регулировку преддагаемого колодочного тормоза, что также повыщает его долговечность. Формула изобретения Колодочный тормоз, содержащий колодки, подвижно установленные на стойках и прижимаемые к шкиву рычагами, отличающийся тем, что, с целью повышения нагрузочной способности и долговечности, он снабжен двумя Т-образными рычагами и закрепленными на их концах направляющими с ползунами, а колодки выполнены с цапфами, смонтированными в ползунах с возможностью поворота, при этом колодки одного Т-образного рычага расположены так, что угол между касательными к щкиву

в центре колодок определяется из соотношения

si.,.

где )f - угол между касательными к шкиву; NP - усилие рычагов; -коэффициент трения; D - диаметр шкива;

- КПД рычажной системы; MT - тормозной момент.

Источники информации, принятые во внимание при экспертизе 1. Кожевников Н. С., Есипенко Я. И., Раскин Я. М. Механизмы, М., «Машиностроение, 1976, с. 372, ри. 5.92. 2. Там же, с. 371, рис. 5.87 (прототип).

Авторы

Даты

1981-06-30—Публикация

1978-04-18—Подача